某高速铁路大跨度连续梁桥三角挂篮的整体及局部受力状态分析

唐治军,桂水荣

(1.中铁四局集团第五工程有限公司,江西九江 332000;2.华东交通大学土木建筑学院,江西南昌 330013;3.东南大学交通学院,江苏南京 210096)

1 工程概况

沪昆高速铁路跨越某高速公路的大跨度预应力混凝土连续梁桥,主桥为60 m+100 m+60 m悬臂浇筑的连续箱梁桥。箱梁顶板宽12.0 m,底板宽6.7 m,悬臂浇筑梁段长度分别为2.50 m,2.75 m,3.00 m,3.25 m,3.50 m和4.00 m。单个T构共有26个悬臂浇筑梁段,其中最大节段质量160 t。

根据预应力混凝土连续梁桥悬臂浇筑施工的要求,并考虑挂篮构件便于安装和拆卸,重复使用时的改造工作量小的要求,设计采用两片三角桁架组成的三角挂篮。设计原则为:①挂篮结构简单,受力明确,安全可靠,确保主桁架等主要构件的强度和刚度;②主要材料采用型钢和成品钢板,减少机械加工的工作量;③挂篮走行装置构造简单,除走行箱梁及内外模板外,挂篮一次整体前移到位;④通用性强,重复使用时便于改造;⑤便于安装和拆卸[1]。

对挂篮的整体及局部构件验算时,主要考虑挂篮自重,待浇块混凝土自重,施工人员和机具荷载,混凝土倾倒或振捣荷载、风荷载等。验算挂篮的强度、刚度及稳定性时,分别对挂篮浇筑的满载及偏载状态,行走状态进行验算。荷载组合分以下四种进行:①组合Ⅰ,混凝土重量+超载+动力附加荷载+挂篮自重+人群和机具荷载;②组合Ⅱ,混凝土重量+超载+混凝土偏载+挂篮自重+人群和机具荷载;③组合Ⅲ,混凝土重量+超载+挂篮自重+人群和机具荷载;④组合Ⅳ,挂篮自重+冲击附加荷载(行走稳定)[2]。其中,组合Ⅰ、组合Ⅱ验算主桁承重系统在超载和偏载作用下的强度和稳定性;组合Ⅲ验算挂篮最大变形,为立模抛高做准备;组合Ⅳ验算挂篮系统的行走稳定性。

2 挂篮结构及特点

2.1 挂篮结构

本桥采用的三角挂篮由型钢构件拼装而成,主要由主桁承重系统、工作系统、模板系统、吊挂系统、行走及后锚固系统六部分组成[1,3]。挂篮结构如图1所示。

2.1.1 主桁承重系统

挂篮主要的承重构件是由两片三角形桁架通过门架及前上横梁连成整体,两片三角桁架间距7 100 cm,主纵梁长10.96 m。每片三角桁架由主纵梁、后斜拉梁、前斜拉梁、立柱等组成,均由2根[40b槽钢焊接成箱形截面。立柱与主纵梁之间通过铆钉连接;立柱顶部两侧各焊一块厚20 mm节点板,通过φ80 mm的销杆与前、后斜拉杆在立柱的节点板处实现铰接。

2.1.2 工作系统

工作系统包括底篮、滑梁。底篮直接承受待浇梁段的底板及腹板上的荷载,并将荷载传递给前上横梁和已浇筑梁段;侧模及内模布置在滑梁上,将翼缘板及顶板的荷载传递至前上横梁和已浇梁段上。

底篮由前、后下横梁和底纵梁组成,在底纵梁上直接铺底模板。前后下横梁用2根[40b槽钢加工成][形截面梁。前、后下横梁上设置吊耳,通过钢销与吊杆连接。底纵梁为I36b工字钢,顺桥向铺设于前、后下横梁上,焊接固定作为浇筑混凝土的底平台。底纵梁铺设间距,依据承受混凝土荷载的大小而定,腹板下的工字钢局部加密。内外滑梁支撑翼缘板、顶板的荷载,并设置了特殊的小车,使其能随挂篮前移。

图1 挂篮结构

2.1.3 吊挂系统

吊挂系统主要用来支撑底篮、滑梁。底篮、滑梁的锚固系统是通过吊带完成的,吊带均采用φ32精轧螺纹钢筋。滑梁吊带的前端锚固于前上横梁,后端锚固于已浇筑梁段的顶板上。

前吊带下端与前下横梁销接,上端通过转换装置,与千斤顶连接。后吊带的下端与后下横梁销接,上端穿过主梁底板或顶板的混凝土预留孔,锚固于已浇箱梁底板或顶板上。前后吊带均采用液压千斤顶来调节底横梁的高程,以实现准确的立模高程。

2.1.4 锚固系统

承重桁架的锚固系统,是在浇筑混凝土时,用后锚杆穿过箱梁顶板预留孔,上端与挂篮锚固梁连接,下端与混凝土箱梁顶板连接。由于箱梁顶板混凝土表面倾斜,因此锚垫板须与混凝土密贴,使锚垫板的锚孔永远保持竖直,避免锚杆受弯。

挂篮行走时,在主纵梁后部设置移动装置反挂于行走箱梁翼缘板上,而行走箱梁的锚固依靠精轧螺纹钢筋连接主梁的竖向预应力钢筋,将行走箱梁固定在已浇箱梁上。

2.1.5 行走系统

行走系统由行走箱梁、前支座、后支座等组成。在前支座下端,设置行走滚轮,使前支点既作为挂篮浇筑混凝土时的支点,又作为挂篮移动时的行走小车。后端用特制的小轮反挂于行走箱梁的上翼缘板上,用两台液压千斤顶驱动挂篮前移。

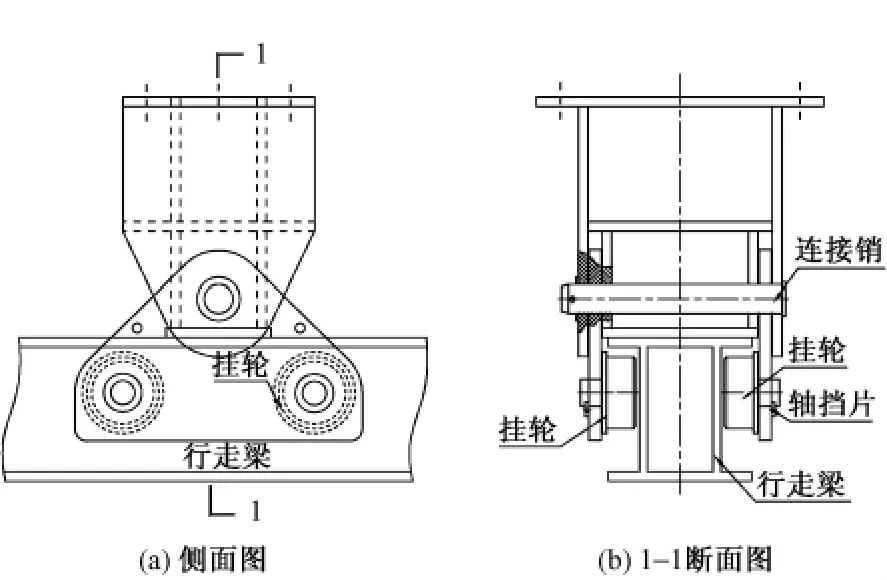

行走箱梁用钢板加工成工字形截面,其上设置四氟滑板,以减小摩擦力。行走箱梁通过与竖向预应力钢筋连接进行固定。挂篮行走时,反挂轮与行走箱梁的接触示意如图2。

图2 反挂轮与行走梁接触示意

2.2 挂篮特点

①挂篮结构简单,杆件受力明确;②挂篮行走装置构造简单,主桁、底模可一次到位,内模及外侧模也能整体走行到位;③利用箱梁竖向预应力筋锚固行走箱梁及挂篮,取消了后平衡重,挂篮自重较轻;④挂篮前端及中部工作面开阔,便于箱梁底、腹板钢筋和竖向预应力筋安装,以及混凝土输送泵铺设,方便施工;⑤材质方面,吊带采用精轧螺纹钢筋,其他均采用型钢构件拼装,加工制作简单,成本低;⑥每只挂篮质量55 t,其中:主桁系统质量8 t,行走系统及后锚系统12.5 t,底篮 9 t,外模 10.5 t,内模系统 8 t,端模 4.5 t,两侧工作平台1.0 t,前平台0.5 t,提升系统1.0 t,适用最大质量160 t的梁段浇筑。挂篮质量与箱梁最大节段质量之比(挂篮工作系数)为55/160=0.343 8,挂篮质量较轻。

3 挂篮受力分析

挂篮主桁架及其它各系统均为空间桁架结构,采用Midas建立挂篮的空间模型,对整体受力进行分析,采用ANSYS建立局部构件的平面模型,对局部构件进行受力分析。

3.1 挂篮整体受力分析

3.1.1 满载工作状态

考虑挂篮在对称的动力荷载及超载作用下,主桁承重系统按结构对称可取一片三角主桁架进行计算。根据荷载组合计算作用于单片三角主桁架的前支点的力为673.6 kN,三角主桁架的前后斜杆及立柱主要承受轴向力,各构件所承受的轴向应力如图3(a)所示,主纵梁的弯曲正应力如图3(b)所示。从图3可以看出,主桁架的后斜拉杆承受的最大拉应力为71.29 MPa,立柱承受最大压应力为97.24 MPa。但主纵梁在前斜拉杆与主纵梁交接处,最大正应力为233.28 MPa,大于A3钢的容许应力,主梁在此处应予以局部加强。

图3 满载状态主桁架受力云图(单位:kPa)

3.1.2 偏载工作状态

考虑节段混凝土在施工过程中,两侧非对称浇筑,导致挂篮两片主桁架受力不均。两侧非对称浇筑时,按两片主桁架承受混凝土相差5 m3考虑,并按最不利情况布置其他施工活载,研究偏载对挂篮受力的影响。根据偏载组合,两片主桁架承担的荷载值分别为632.2 kN和565.4 kN,采用Midas建立三维的挂篮空间模型,构件受力如图4所示。从图4可以看出,主桁架的前后斜杆及门架的最大拉应力为65.47 MPa,最大压应力为92.31 MPa,主梁的弯曲正应力小于满载工作状态的应力,门架各杆件受力均小于材料容许强度。

图4 偏载状态主桁架受力云图(单位:kPa)

3.1.3 底篮变形

根据Madis计算可知,挂篮主桁架的前吊点处最大挠度变形为0.013 m,按组合Ⅲ计算,挂篮前吊点承受拉力P=479.4 kN,前吊杆的精轧螺纹钢最大长度约为9.5 m,精轧螺纹钢伸长量 δ=5.392×10-3m。底篮的前吊点最大竖向位移Δ=13+5.392=18.392 mm。

3.1.4 行走稳定性

挂篮三角架在安装时与支座牢固地焊成整体,挂篮前移时,利用连接在前支座与行走箱梁之间的液压千斤顶顶进行走。行走时,主桁架的后锚梁锚固钢筋需拆去。主桁架的后锚依靠梁体竖向预应力钢筋固定行走箱梁,后支座挂轮反挂住行走箱梁顶板使挂篮不倾覆。行走时,底篮后锚杆的荷载由挂篮底端中部移至横梁两端悬吊的钢丝绳及手动葫芦承担,内外滑梁的后锚杆荷载由锚固在箱体的吊架承担。

由以上行走方式可知,控制挂篮倾覆稳定因素有:①竖向预应力钢筋与行走箱梁的锚固;②后支座钩板的抗剪强度;③三角桁架与后支座的焊接强度。

①属于施工注意事项,竖向预应力筋下料时要考虑行走箱梁锚固需要的长度,只要每节行走箱梁不漏锚,精轧螺纹钢筋就能提供足够的锚固力扣紧轨道。因此,本文只研究②和③两项因素的影响。通过研究行走状态受力,后支座反挂轮处走行梁的翼缘板能提供给走行轮的抗剪反力安全系数n=2.87,三角架与支座焊接焊缝强度安全系数n=5.60。

3.2 挂篮局部受力分析

根据Midas空间有限元模型计算可知,挂篮主桁架在满载作用下,前斜拉杆最大拉力为1 127.1 kN,后斜拉杆最大拉力为1 193.7 kN。通过经典力学计算,除立柱的节点板、前后斜拉板局部应力不满足外,其他各构件局部强度均满足要求。因前斜拉杆与后斜拉杆截面形式相同,后斜拉杆承受拉力大于前斜拉杆,本文对构件的局部分析只对立柱的节点板及后斜拉杆的局部进行分析。

3.2.1 主桁架节点板局部受力分析

设计时,节点板采用两块厚20 mm的Q235钢板焊接在立柱上,立柱的节点板与斜拉杆通过销杆连接,销孔直径为150 mm,销杆直径为80 mm。根据节点板的截面形式及受力特点,节点板受力为平面应力问题。采用ANSYS有限元分析软件,选用Solid82单元建立有限元模型。图5(a)为节点板第一主应力图,图5(b)为节点板第三主应力图。从图中可以看出,节点板第一主应力最大拉应力为330 MPa,出现在节点板与后斜杆销轴接触的垂直方向;节点板第三主应力的最大压应力488 MPa,出现在节点板与后斜杆销轴接触部位,最大主拉应力和最大主压应力均大于Q235钢材的屈服强度,需予以补强。

图5 节点板局部应力云图(单位:Pa)

3.2.2 斜拉杆局部受力

设计时,前后斜拉杆均直接在[40b槽钢腹板上设置φ150 mm的圆孔,通过φ80 mm钢销与节点板连接,[40b槽钢的腹板厚12.5 mm。根据斜拉杆受力特点,采用ANSYS建立斜杆平面应力有限元模型分析斜杆局部受力。因销杆比销孔直径小很多,销杆与销孔的接触面积按1/4圆周考虑。图6(a)为后斜拉杆第一主应力图,图6(b)为后斜拉杆第三主应力图。从图中可以看出,后斜拉杆第一主应力最大拉应力为771 MPa,出现在节点板与后斜拉杆销轴接触的垂直方向;节点板第三主应力的最大压应力369 MPa,出现在节点板与后斜拉杆销轴接触部位,最大主拉应力、主压应力明显高于Q235钢材的屈服强度,需予以补强。

3.3 构件局部补强

对于局部应力超过屈服强度的应予以补强,常用的补强方式有:加焊钢板,增加钢板有效厚度;增设加劲肋,避免薄壁构件发生面外屈曲;对于应力集中效应明显处改善局部构造;当结构局部应力较大,可改变构件截面形式或更换较大规格的构件材料[4-5]。

根据对挂篮的整体受力分析结果,主纵梁与前斜拉杆下缘受拉超限,需对应力超限的构件予以补强。考虑构件受力及现场施工操作等因素,在主纵梁与前斜拉杆接触位置的前后各50 cm范围内的主纵梁下缘,焊接与主梁同宽的厚10 mm的钢板。

根据局部受力分析,前后斜杆及立柱上焊接的节点板局部应力均不满足要求,需对构件局部予以补强。将销杆直径更换为φ120 mm,同时在前、后斜拉杆的槽钢两侧各贴一块长50 cm厚14 mm的同材质钢板。立柱上的焊接节点板,因应力超限主要在圆孔周边50 mm范围以内,因而局部补强在圆孔周边外贴φ300 mm厚10 mm的环形钢板。加固后的后斜拉杆最大主拉应力为217 MPa,最大主压应力为80 MPa。加固后节点板的最大主拉应力为164 MPa,最大主压应力为78 MPa。加固后的后斜拉杆及节点板第一主应力如图7所示。经过验算,构件经加固后的局部应力满足要求,即低于相应钢材的屈服强度。目前该挂篮已投入使用,已浇筑完成最大节段的施工,挂篮安全性能得以显现。

图6 后斜拉杆局部应力云图(单位:Pa)

图7 加固后局部应力云图(单位:Pa)

4 结论

根据挂篮结构形式及受力特点,建立空间杆系有限元模型分析挂篮的整体受力;建立局部构件的平面有限元模型,分析构件的局部受力,可以得出以下结论:

1)三角挂篮整体结构形式可行,但主纵梁局部需予以加强;

2)增加三角挂篮销孔处的钢板厚度和加大钢销直径,节点板和斜杆局部强度得以满足;

3)销杆与销孔的接触面积,直径影响销孔局部受力,若销杆的直径比销孔直径小很多时,将导致销孔周边的局部应力成倍增加,设计时须予以注意。

由于挂篮为施工阶段临时构件,对于部分次要构件,可考虑有限地利用钢材屈服后的塑性性能,而不对其进行补强,以期达到经济合理的要求。但是,对于挂篮主要受力构件及可能影响施工安全的局部构造,应具有足够安全储备,不应考虑其材料的塑性发展。

[1]梅瑞泰.大跨度连续梁桥挂篮设计与施工关键技术[J].铁道建筑,2009(9):9-11.

[2]王春晓.宽桥面三角挂篮设计与施工技术[J].铁道建筑,2010(8):27-29.

[3]曾伟东,叶建军.澜石大桥连续箱梁三角挂篮悬浇施工[J].公路,2005(4):72-74.

[4]李建安,梁涛,杨洋.连续梁桥悬臂施工挂篮局部受力状态分析[J].铁道建筑,2011(1):12-14.

[5]李群香,刘晓庆.新型拼装组合式挂篮的介绍与数据模拟[J].铁道建筑,2011(4):30-33.