利用机车信号数据分析补偿电容工作状态

熊小良

熊小良:南昌铁路局电务处检测所 助理工程师 330002 南昌

动态检测是检测ZPW-2000移频轨道电路补偿电容质量的主要方式,通过动态检测可以快速、便捷地了解补偿电容的工作状态,是实现ZPW-2000移频轨道电路状态修的重要手段。但由于日常信号动态检测是按一定的列车固定交路进行,造成绝大部分车站侧线股道补偿电容长期得不到应有的检测。为此,根据现有信号系统的各种监测、记录数据情况,提出解决办法,并就具体操作方式进行详细阐述。

1 现状分析及解决办法

由于车站侧线股道处于动态检测盲区,设备维护管理部门一般规定对侧线股道补偿电容进行定期人工测试,这不但增大了工作量,也给安全带来许多不定因素。另外,由于人工测试周期相对较长,不能完全满足设备维护工作的需要,给站内ZPW-2000移频设备的维修、维护工作造成很大被动。为了解决这个问题,提出利用对机车信号记录器数据的分析,来弥补这个动态检测的盲区。

2 分析方法探讨

2.1 曲线中电容有效标志的确定

利用机车信号记录器数据来分析侧线股道补偿电容的工作状态。首先要研究机车信号记录曲线,就是研究机车经过电容时,机车信号所记录的曲线有没有特殊变化,如有特殊变化就可以认定为电容有效的标志。图1所示为机车信号记录器数据记录的一段各补偿电容正常时的曲线截图。

图1中曲线是由若干个圆滑小曲线连接而成,相邻2个曲线连接部位有一个曲线变化突变点,称为补偿电容的有效标志。根据ZPW-2000轨道电路设计原理,机车刚进入轨道电路区段时,可以近似认为补偿电容C1与这一小段钢轨相互补偿,使之呈纯阻性,这时机车感应电压相对最高。随着列车向C1移动,机车轮对不断短路钢轨,使轮对距C1之间的距离越来越短,钢轨产生的感抗也越来越小,这时C1与机车第一轮对之间的阻抗逐渐由纯阻性向容性转变,C1的补偿效果也由最初的较好状态逐渐向过补状态转变,并且机车靠电容越近,过补现象越明显。当机车轮对压到电容两端时,由于列车轮对与C1之间没有钢轨阻抗,对钢轨的感抗处于电容过补现象最明显状况。当机车轮对越过补偿电容C1时,此时C1被轮对短路已不起作用,而轮对距C2之间的钢轨最长,C2对钢轨的感抗处于欠补状态,随着轮对与C2之间的距离逐渐缩短,使C2对钢轨感抗的补偿作用越来越好,机车的感应电压也逐渐升高。

图1 机车信号记录器数据正常曲线截图

当补偿作用到达最佳状态后,随着轮对与电容C2之间距离进一步缩短,钢轨感抗逐渐变小,钢轨上的传输特性又由最佳状态向过补状态过渡,这样周而复始就形成了图1中所出现的曲线。在机车跨过补偿电容位置时,正好是电容的补偿效果由过补向欠补跳变,表现在曲线上就是变化趋势突变,即产生一个突变连接点。如某一点补偿电容失效,在这一段只有钢轨感抗的渐进式变化,不存在阻抗的突变,故在曲线上不会产生突变点。

2.2 曲线中电容位置的确定

ZPW-2000移频轨道电路的补偿电容是按一定安装间距设置的,根据其工作原理及设计规定,与轨道电路两端绝缘节相邻的2个补偿电容与绝缘的距离为半个间距,其他补偿电容之间为一个间距,而且补偿电容的一个间距设置原则约为100 m。这样在分析机车信号记录器数据时,通过2根标线标出每一个补偿电容的设计位置,如果在应该有电容的位置,曲线上没有出现电容有效标志,就说明这个电容可能失效;如果在设计上不应该有电容的位置,记录曲线上却出现了电容有效标志,说明这个电容安装位置不符合规定。

3 实际操作与验证

3.1 电容失效分析

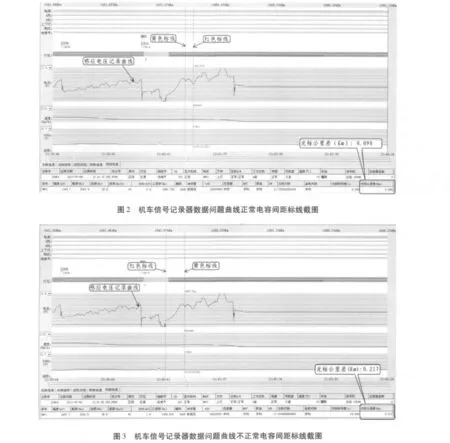

实际分析机车信号记录器数据时,可直接将窗口定位在显示站内股道传输曲线上。具体做法是:先快速移动曲线,当看到一段无码时,结合曲线上的信号机和站名位置标记,就可以认定窗口显示的是否是站内股道。在确定了分析对象后,再从股道区段曲线的始端到终端,用红、黄标线分别将所有曲线相邻突变点间的距离算出,如图2右下角“光标公里差”显示的数据就是两光标之间的距离。然后比对这些数据,符合设计间距的说明补偿电容有效,并可以用此间距作为本区段补偿电容设计安装间距的参考;不符合设计间距的为电容有问题。“光标公里差”显示的数据为90 m,根据设计规则,间距正常,同时曲线上有电容有效标志,可以认定为该段曲线两端补偿电容工作状态正常。

再看图3,图3与图2为同一股道区段,“光标公里差”显示的数据为217 m,如果以图2标线间距90 m作为参考值的话,入口端绝缘节与补偿电容C1间距应该为45 m,C1与C2间距为90 m,C2与C3间距也为90 m,3个间距总共225 m,因为机车信号记录器数据可能存在误差,所以可近似认为图3中两标线间“光标公里差”显示的217 m即为225 m,也就是说在图3的红黄标线之间应设置2个补偿电容C1和C2,但记录曲线上红黄标线之间没有出现补偿电容有效标志,就可以确定本区段补偿电容C1和C2失效。

在确定了股道中电容失效后,还需要明确具体是几股道。这个问题可借助于TDCS/CTC系统。利用机车信号记录器数据中记录的日期、时间和车次号等信息,到TDCS/CTC终端回放站内这个时间段该次列车运行情况,就可以确定补偿电容失效的准确股道。

如通过CTC终端回放2011年7月9日12:41,醴陵站K788次列车的运行情况可知,图3中的异常曲线是醴陵站的4道,而醴陵站4道轨道电路上由4G1和4G2组成,上行进4G时列车先进入4G2。这样就分析出醴陵站4G2上行入口段C1和C2失效。最后通过现场检查确认醴陵站4G2区段长度为708 m,设计补偿电容安装间距为88.5 m,设计安装数量为8个,但4G2实际只安装了6个补偿电容,靠S进站信号机一端220 m范围内没有安装补偿电容,即C1和C2补偿电容没有装。

3.2 电容安装间距正确性分析

用这种方法不但可以发现电容是否有效,还可以对电容安装间距是否符合规定进行分析判断。如向塘站5道入口至C1间距为39 m、C1至C2间距为57 m、C2至C3间距为95 m,考虑到误差,该区段补偿电容间距约为95 m左右,入口至C1间符合半个间距的设计要求,C2至C3间符合一个间距的设计要求,但C1至C2间设计要求是一个间距,而标线记录的数据约为半个间距,所以判定为C1至C2间电容安装间距不正确。经现场核对,C1至绝缘节距离48 m,C1至C2间距55.3 m,C1至C2间电容间距安装不正确。所以该股道的补偿电容除C1安装间距正确外,其余电容安装间距均不正确。

4 结束语

通过实践检验,利用机车信号数据分析站内侧线股道补偿电容工作状态方法,对检查侧线股道补偿电容工作状态具有较强的指导意义,可以替代动态检测对站内侧线股道补偿电容进行检查。经过一段时间的检验,发现并核实处理了南昌铁路局醴陵、横峰、向塘、新余、宜春等站8处补偿电容问题,而且还促进现场举一反三,克服多处补偿电容漏装问题,取得了良好的效果。然而,通过上述方法虽然从技术上可以解决利用机车信号记录器数据分析站内侧线股道补偿电容工作状态问题,但要完全弥补动态检测的盲区,使这项工作制度化,还需要做许多细致的管理和技术工作。如怎样确定动态检测未覆盖到的股道数据,怎样准确得到在本周期内经过了这些股道的机车数据,怎样规范机车信号记录器数据转储存放等等,这些工作都需要通过建立科学详细的操作流程,制定合理可行的管理制度来解决,这也将是此项工作发挥实际规模作用需要研究的重点方向。

[1] 中华人民共和国铁道部.铁运[2008]142号.铁路信号维护规则 技术标准[S].2008.

[2] 中华人民共和国铁道部科学技术司.科技技[2007]205号.无绝缘轨道电路补偿电容器技术条件[S].2007.

[3] 中华人民共和国铁道部科学技术司、运输局.科技运[2008]36号.ZPW-2000系列无绝缘轨道电路技术条件[S].2007.

[4] 上海铁路通信工厂.JT-C系列机车信号车载系统[R].2007