基于PRO/E的曲柄连杆机构的建模与仿真研究

杨林建

YANG Lin-jian

(四川工程职业技术学院,德阳 618000)

0 引言

曲柄连杆机构是自动化设备中常用机构之一,它可实现旋转运动与直线往复运动间的相互转化。本文对曲柄连杆机构进行建模、动力学、仿真和装配分析,其结果可推广应用到压缩机、内燃机和发动机等类似问题的研究。该设计为曲柄连杆机构设计和减小发动机振动等研究提供了重要的理论依据。

1 曲轴的设计

曲轴接受活塞压缩机中电动机输入的扭矩动力,在工作中承受周期性的复杂交变载荷。曲轴的伸臂端有1:10的锥度,装有带风扇的连轴节与电动机相连,曲轴的另一端有插入油泵齿轮轴的孔,通过孔端的盘带动齿轮油泵工作。主轴颈和曲拐颈内钻有轴向和径向油孔。该设计尺寸分别为曲柄销直径80mm;主轴颈直径90mm;曲柄的厚度48mm;曲柄宽度144mm。

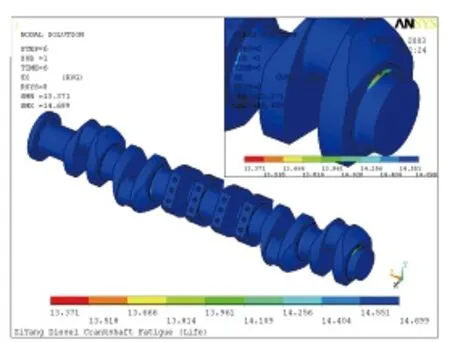

在静强度计算中,曲轴材料无论是采用原来的42CrMoA,还是采用S44SY钢,对静强度计算结果都没有明显影响。在选定的40种计算工况中,随着曲轴转角的变化,最大等效应力的位置也会发生改变,将出现在不同的曲拐处,而且有的工况最大等效应力出现在主轴颈圆弧倒角处,有的工况出现在连杆颈圆弧倒角处。在一个完整的工作循环中,曲轴转角为17°时,曲轴上出现的最大等效应力为105MPa,位置在第6拐后侧曲柄臂与主轴颈相连的圆弧倒角处,最大变形值为0.179mm,等效应力分布云图如图1所示;曲轴转角为377°时,曲轴上出现次大等效应力为92.4MPa,位置在第1拐前侧曲柄臂与连杆颈相连的圆弧倒角处,最大变形值为0.996mm,等效应力分布云图如图2所示。在其他位置时的应力都相对较小,所有计算工况的曲轴变形值都较小,不会对曲轴的正常工作产生不利影响。曲轴疲劳计算结果:采用42CrMoA材料的曲轴,计算的最小疲劳寿命值为13.371(常用对数值),换算成曲轴循环次数1013.371≈2.35×1013,其疲劳寿命云图分布如图3所示。曲轴材料换用S44SY钢时,计算的最小疲劳寿命值为12.759(常用对数值),换算成曲轴循环次数1012.759≈5.74×1012,其疲劳寿命云图分布如图4所示。

图1 曲轴377°位置等效应力云图1

图2 曲轴377°位置等效应力云图2

图3 42CrMoA曲轴疲劳寿命云图

图4 4SY曲轴疲劳寿命云图

2 采用solidworks软件进行应力校核

操作步骤为:建立曲轴模型;加载cosmosworks插件;生成算例;选择材料并应用;对轴径处加 y方向的约束;对联轴器所在方向端面加固定约束;对连接连杆处加载F;划分网格并运行,分别绘制最大应力图和乘上安全系数得到屈服力计算结果。图5为变形比例为1241.37曲轴示意图,图6为扭矩计算时曲轴加载示意图。图7、

图5 假设最大活塞最大应力图

图6 曲轴加载扭矩计算图

图7 最大应力图1

图9分别为最大应力示意图,图8、图10为乘以安全系数的屈服力示意图。

图 8 乘以安全系的屈服力图1

图9 最大应力图2

3 连杆设计

连杆属于杠杆类零件,它是活塞式压缩机重要传动件。连杆大头通过轴瓦与曲轴的曲柄销相连,小头通过衬套,活塞销与活塞相连,从而将曲轴的旋转运动变为活塞的直线往复运动。连杆工作时,沿杆身中心线交替地传递很大的拉伸和压缩力,所以它承受是反复作用的交变载荷。该设计压缩机的连杆由45优质碳素钢锻成,杆身为工字形截面,连杆大头为剖分式,内装挂有轴承合金的薄壁瓦。杆身内钻有贯穿的油孔,以便将润滑油从大头瓦处输送至小头轴套内。设计的主要尺寸件下表。

序号 名称 代号 单位 公式及其计算 说明1 最大活塞力 P kg P=2000 已知条件2 曲柄半径 R cm R=S/2=10/2=5 以至行程.S=10cm 3 连杆长度 L cm L=R/λ=5/0.20=25 动力计算已知λ=1/5 4 曲柄销直径 D cm D=5.6 =5.6 =7.9 取D=8 P的单位:吨5 大头孔直径 D1 cm D1=8.5 查表5-13 6 小头衬套内径 d cm d=4 7 小头衬套宽度 b cm 查表,取b=4.6 8 小头衬套厚度 S cm S= (0.06~0.08)d=0.07×4=0.28 9 小头孔直径 d1 cm d1=d+2S=4+2×0.28=P4.56 取d1=4.6 10 杆体中间直径 dm cm dm= (1.65~2.45) =2 =2.82 取dm=3cm 11 杆体中间面积 Fm cm2 Fm=πd2m/4=3.14×32÷4=7.1 12 近小头处杆体直径 d′ cm d′=0.8Hm=0.8×4.2=3.4

4 Pro/ENGINEER运动学仿真

设置工作目录;打开Pro/ENGINEER系统,单击菜单栏中的“Fi1e—Set Working Directory”,然后在“Select Working Directory” 对话框中选择“ x:mechanismexam pie一 0l”。建立装配,单击图标,弹出“New”对话框。在“Type” 栏中选择“Assemble”,后在“Name”栏中输入“sliderasm”。单击系统右侧工具条中的图标,系统将弹出“Open”对话框。在对话框中选择“slider-base.prt”选项,然后单击“OPEN”按钮确认,则系统将调入机架零件。同时,系统会弹出“Component Placement”对话框。单击图标;然后调入并放置曲轴;调入并放置连杆;调入并放置滑块,单击右侧工具条中的图标,在系统弹出的“Open”对话框中选择“slider- 3.prt”,并单击“Open”按钮调入滑块。滑块的约束设置比较复杂,需要设置2组约束。

图10 乘以安全系的屈服力图2

建立仿真的具体步骤为:设置电动机;建立运动分析,运动分析的测量操作者首先要单击右侧工具条中的图标,打开“Measure Results”对话框。在该对话框所包含的选项中,一般可以将“Graph type”选 取 为:“Measure VS、Time”; 将“Result set”设置为选取运行的分析结果。计算建立曲柄连杆机构模型和配套机构模型如图11、12所示。

图11 曲柄连杆机构模型

图12 配套机构模型

5 结论

通过Pro/E构建曲柄连杆机构的三维装配模型,并运用Pro/E提供的Mechanism模块进行机构的运动仿真分析,得到曲轴主要零部件的受力情况。该方法也为多工况下曲柄连杆机构载荷计算提供了一种简便有效的新思路,也为曲柄连杆机构的选型、设计提供一种参考依据。

SolidWorks软件为大型复杂产品的设计带来极大的方便,缩短了产品的设计、开发周期,避免了不必要的浪费,大大降低了开发成本。利用SolidWorks软件进行应力分和校核,为产品设计快速进入生产阶段提供了可靠保证的技术保证,具有一定的推广应用价值。

[1] 祝凌云, 李斌. Pro/ENGINEER运动仿真和有限元分析[M]. 北京: 人民邮电出版社, 2004.

[2] 商跃进. SolidWorks三维设计与应用教程[M]. 北京: 机械工业出版社, 2008.

[3] 李秀红, 吴风林, 任家骏. 曲柄滑块机构的运动仿真系统[J]. 太原理工大学学报, 2002, 33(1): 71-73.

[4] Reverse Engineering The International Journal of Advanced Manufacturing Technology. 2005, 16(9): 635-642.