电脱盐切水带油原因分析及对策

张 静 ,李 霄 ,赵金华

(河南油田南阳石蜡精细化工厂,河南南阳 473132)

1 脱盐装置运行现状

南阳石蜡精细化工厂加工原料油为南阳低硫石蜡基原油。近年来随着装置加工量的提高,以及油田在开采、运输过程中添加的化学助剂的影响,电脱盐在运行过程中,切水带油现象日趋严重。2010年1月以前采用沉降罐对脱盐装置切水进行二次分离,基本能够保证脱盐切水达到环保指标。随着常压—催化联合装置加工量的进一步提高,脱盐系统进行了相应的改造。受场地限制取消了切水二次分离罐。取消二次分离罐后电脱盐切水带油现象严重,切水带油数据见表1。

表1 2010年1~7月电脱盐切水含油量统计表 mg/L

2010年8月对电脱盐装置进行了改造,新上了容积64.9 m3的一级脱盐罐脱701,采用“高频、方波脉冲”技术,鼠笼式电极板。二、三级脱盐罐脱702、脱703不变,采用交流电脱盐技术,垂直电极板、容积分别为34 m3、30 m3。改造后随着装置的提量电脱盐切水带油问题依然没有得到解决。

2 造成电脱盐装置切水带油因素分析

造成电脱盐装置切水带油因素是多方面的。我们可以通过仔细分析,查找造成脱盐切水带油的主要原因。

2.1 脱盐温度的影响

温度是影响原油电脱盐的重要因素,温度升高,原油黏度降低,油水密度差增加,油水界面张力减弱,热运动加快,乳化水滴碰撞机会增加,促进了水滴聚结沉降。但是脱盐温度升高,也会带来负面效应,由于油水界面能减小,导致电分散加剧,电耗增加。对于水溶性破乳剂,在达到浊点温度时,破乳作用急剧下降。实际生产中可根据情况选择脱盐温度。一般选择控制脱盐温度在110~130℃,常减压蒸馏装置原油电脱盐在实际操作中,由于受换热流程限制,脱盐温度最高能达到110℃。

2.2 注水量的影响

注水的目的是为了洗涤和稀释原油中的含盐水滴,并在脱盐罐中将含盐水分离出去。注破乳剂、加热和电场作用只是对这一过程的强化。同样大小的球形水滴间的聚结力可用以下公式[1]表示:

式中:F——偶极聚集力;

K——常数;

E——电场梯度;

r——水滴半径;

L——两水滴间距。

由上式可以看出水滴聚集力与(r/L)的4次方成正比,当水滴增大或水滴间距变小则水滴聚集力急剧加大。注水量也不能过大,否则造成脱盐罐内水停留时间过短,影响油水分离。注水量一般最大不超过10%,而且注水pH值不大于8,会加剧乳化和使排水含油增加。

常减压蒸馏电脱盐装置注水量的控制比例为2% ~3%,能够满足油水分离的要求,但使用的催化污水汽提净化水pH值控制不稳定,氨氮含量时常偏高。而电脱盐回用的净化水一般要求pH值在6~8之间,大于8时,会加剧乳化并使排水含油增加;NH3含量应不高于150 mg/L。而催化裂化装置的污水汽提装置由于设计、操作等原因净化水质量长期不合格。

2.3 混合强度

混合强度反映了油水的混合程度,总体而言,混合强度越高,混合效果就越好。但当混合强度过高时,会使分散在油中水滴直径变小,产生过乳化现象,反而降低了水滴的沉降速度,影响油水分离效果。目前常减压蒸馏装置电脱盐混合强度控制:一级40 kPa、二级45 kPa、三级40 kPa,混合强度较低。

2.4 油水界面的影响

一般情况下原油和水的停留时间取决于原油在罐中的上升速度和油水界位的高低。原油和水在脱盐罐中的停留时间,不但影响生产效率,而且会影响脱盐脱水效果和排水含油的多少。油水界面控制平稳,可以保证脱盐操作稳定。提高油水界面,可以延长含盐水在罐中的停留时间,降低切水带油量。但同时也降低了原油的停留时间。

实际生产过程中因受原油脱铁效果的制约,脱盐罐油水界面控制相对较低,也是造成切水带油的一个重要原因。

2.5 原油破乳剂的影响

破乳剂的作用是破坏油水界面乳化膜,减小水滴聚结阻力,加快油水分离速度。常减压蒸馏电脱盐装置破乳剂多年来一直使用洛阳某化工厂生产的破乳剂。脱水效率较低,而且质量相对不稳定,常常出现乳化层过厚、油水分离不清的现象。这是造成脱盐切水带油的主要原因,应根据公司原油性质调整破乳剂型号,改善破乳效果。

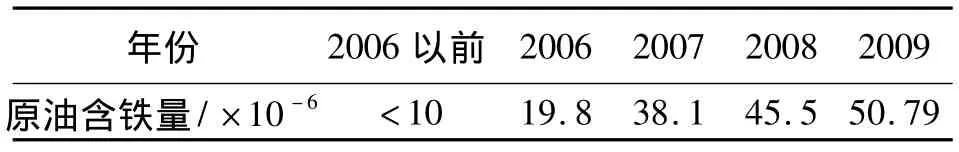

2.6 注脱盐剂的影响

近年来,随着河南油田老区块原油的二次开采、三次开采酸洗的进行,原油中添加了大量助剂,原油性质的日趋劣质化。从2006年以来进厂原油中环烷酸铁含量呈逐年上升趋势。2006年以前进厂原油含铁大部分在小于20×10-6,2006年8月以后原油含铁量有较大幅度增加,原油含铁量对比见表2。

表2 进厂原油含铁量平均值对比表

由表3可以看出,河南油田原油含铁量在2006年7月以前处于比较低的水平。从2006年8月以来,河南油田原油含铁量呈逐年上升趋势。有时原油含铁量高达100×10-6~200×10-6,导致催化装置催化剂中毒,流化波动,甚至不得不停工置换催化剂,对精蜡厂生产造成相当大的影响。从2007年开始在静态混合器前注入一定量的脱盐剂,用来降低铁离子的危害。装置使用的是南京万尔美厂商生产的牌号WT-4的脱盐剂,为强有机酸,对油水有一定的乳化作用。实际生产操作人员根据原油脱后铁含量来调整脱盐剂的用量,并监测切水pH值的变化,使脱盐剂充分与环烷酸铁螯合,可以避免强酸的乳化作用。

2.7 罐区静置切水的影响

有关资料表明有条件的企业应保证原油在储罐静止脱水24 h以上,进电脱盐装置的原油含水量不大于0.5%。在2012年以前,原油罐区原油静置可以满足要求。从2012年起,随着加工量的增加,罐区原油静置时间不足8 h,原油脱前含水0.5%左右,脱后含水为痕迹,一级罐切水情况恶化,最下一根看样口为黑水,总排污口携带泥沙状油泥,尤其是在换罐后,操作未作任何调整,但切水带油情况时有恶化。操作上加强了反冲洗频率,但仅反冲洗过后的几个小时效果明显,过后效果不大。

2.8 仪表的影响

南阳石蜡精细化工厂脱盐装置经过改造以后,控制仪表全面升级,用进口仪表替代了原国产界面测量仪表。界面控制比较稳定,波动范围不大于2%,已经将仪表对切水带油的影响降到了最低。

3 解决切水带油的实施措施

通过影响切水带油因素的分析,我们可以发现脱盐操作温度较低、破乳剂质量、油水界面低、净化水质量差和罐区原油静置时间短是造成脱盐切水带油的主要原因。针对造成切水带油的原因,实施措施逐条进行解决。

3.1 对原油换热流程进行调整

利用2011年大检修的时间,对原油换热流程进行调整,调整前后流程见图1。在原油进脱盐装置前增加一台换热器与外甩常渣换热,将脱盐温度提高至118℃左右。操作温度调整后,由于油水密度差增加,切水含油有一定程度下降。

图1 原油流程调整示意图

3.2 调整破乳剂型号,改善破乳效果

首先选派技术人员赴周边炼厂调研原油破乳剂使用情况,选择产品质量较好的破乳剂生产厂商进行原油破乳剂配型实验。

3.2.1 实验设备及试验方法

实验设备:①交直流高压电源(6-12 kV)和高压脉冲电源(0~1 MHz);②根据电脱水原理设计制造的进行温度、电场强度、破乳剂注量、停留时间等工艺条件试验的静态试验装置。

图2 电脱水静态试验装置示意图

试验方法:①加热恒温水浴,保持温度在选定的脱水温度。②用特制的不锈钢罐称取原油80 g。③用移液管加入选定量的1%破乳剂溶液。④密封不锈钢罐,将不锈钢罐放入恒温水浴中恒温20 min。⑤取出不锈钢罐手工振荡100~500次。⑥将不锈钢罐放入恒温水浴中,施加选定的电场强度,加电场时间为选定的电场停留时间。⑦打开不锈钢罐,用移液管吸取20 g左右的原油。⑧进行脱后含水、含盐及铁含量分析。

3.2.2 试验

参照低温破乳剂评选试验方法,选择了4种破乳剂与我厂现用破乳剂KD-25进行低温脱水试验,实验条件:50 g原油+10 mL水,温度80℃,手振荡100 次,停留时间 5 min 、10 min、20 min,破乳剂注入量50×10-6。试验结果见表3。

表3 河南油田原油低温评价试验结果

从结果可以看出,FC961、HS-42的破乳效果较好。选取破乳较好的FC961、HS-42加上脱铁剂重复上面试验,试验条件50 g原油+10 mL水,温度80℃,手振荡100次,停留时间5 min、10 min、20 min,破乳剂注入量50×10-6~200×10-6脱铁剂。试验结果见表4。

表4 河南油田原油低温评价试验结果

从试验数据来看,现用破乳剂KD-25破乳效果基本能够满足脱水要求,当于脱铁剂配合使用时,脱出水出现带油现象,油水界面增厚。FC961、HS-42破乳效果能够满足脱水要求,当与脱铁剂配合使用时,脱出水较清。

3.2.3 破乳剂工业试用

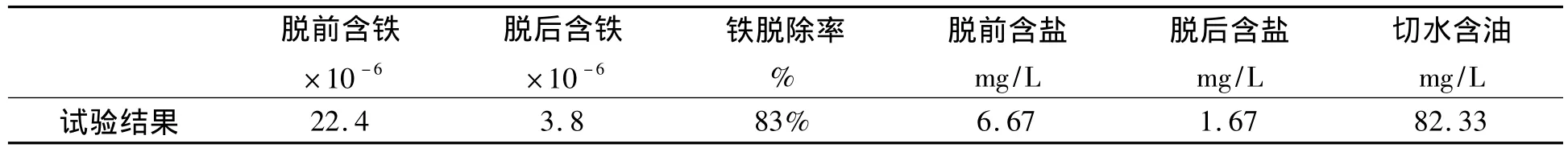

制定试用方案,分别对破乳剂FC961及HS-42进行了试用,考察实际使用效果。试用分为两个阶段进行。第一阶段试用洛阳生产的水溶性破乳剂FC961,试用结果如表5所示。

表5 FC961工业试验结果

从表5可见,试用FC961期间虽然切水含油能够达到排水指标要求,但原油含铁脱除情况受到较大影响,不利于后续装置平稳生产。第二阶段宜兴石化助剂厂水溶性破乳剂HS-42,试用结果见表6。

表6 HS-42工业试验结果

从表6可见,试用HS-42期间脱盐切水含油能够达到排水指标要求,且原油铁脱除情况情况较好,目前装置使用的破乳剂是HS-42。

3.3 调整油水界面

实际生产过程中因受原油脱铁效果的制约,脱盐罐油水界面控制相对较低,切水带油比较严重。装置正常一级罐界位控制在33%,二级罐界位64%,三级罐界位46%。从现场看样口放样,二、三级罐下面两根放出清水,而一级罐最下面一根放样口为油水,说明切水带油主要由一级罐引起,十天内逐步提一级罐界位至40%,期间密切关注脱后铁含量,切水带油现象大为好转,脱后含铁上升较快,达10 mg/L。催化剂铁中毒是一个积累的过程,十天后催化剂从操作上看有中毒迹像,经送武汉周复昌电镜观察确认为铁中毒。经过多次试验,均无法避免铁中毒现象的发生,在目前的设备条件下,不具备提界位的空间。

3.4 对污水汽提装置进行改造,确保净化水质量合格

2012年精蜡厂对污水汽提进行了改造,更换了新的高效塔盘,对装置流程进行了适当调整,对进装置的污水质量进行了控制,改造后污水汽提质量合格。净化水pH值7,氨氮含量正常小于35×10-6,硫含量小于1.5×10-6,完全满足回用电脱盐的条件。

3.5 强化原油罐区静置切水及换罐的管理

2012年罐区静置时间不足8 h,电脱盐装置切水带油数值很高,精蜡厂蒸馏岗经过多方调整效果不明显。经过与调度、罐区的沟通,原油换罐前,换罐原油的各项分析数据通知岗位操作人员,罐区现场切水必须经罐区与精蜡厂管理干部共同至现场检查切水情况后方可换罐。采取此项措施后电脱盐切水带油情况大有好转,反冲洗频率也恢复正常。

4 措施实施后装置运行效果

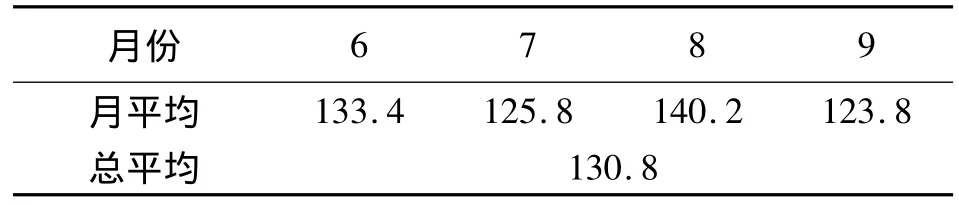

对2012年6月~9月的脱盐切水带油情况进行了统计,电脱盐切水含油量情况见表7、表8。

表7 电脱盐切水含油量统计表 mg/L

表8 措施前后脱水含油比较 mg/L

由表7、表8可看出,电脱盐切水含油量月平均值分别为 133.4、125.8、140.2、123.8 mg/L,四个月平均值130.8 mg/L,脱盐装置切水效果良好,已达到环保指标要求。

5 结论

改善电脱盐的操作不仅要从工艺操作入手,提高操作人员的技术素质,而且优化电脱盐系统的工艺条件也是很重要的。日常生产管理中要加强对原油罐区切水和药剂的管理,做到合理调度、优化调配和进行严格的药剂质量检验。只有科学的管理,加上高质量的操作,才能适应外部条件的不断变化,使电脱盐技术提高到一个新的水平。

[1]贾鹏林,娄世松,楚喜丽.原油电脱盐脱水技术[M].北京:中国石化出版社,2010.4