齿轮泵密封槽铣削加工四工位气动夹具设计

尹昭辉 周礼根

(①淮安信息职业技术学院,江苏淮安 223003;②江苏福斯特液压科技有限公司,江苏淮安 223003)

夹具已经被广泛应用于各类机械加工,它不但能够充分地保证产品精度和稳定产品质量,同时也能够有效地提高生产效率、降低劳动强度。随着数控加工的普及,其高精度、高效率、高柔性、高自动化程度已远远为传统机械加工所不及,为了充分发挥数控机床的性能,选择或设计一套适合于数控加工的夹具就尤为重要。本文针对企业中一齿轮泵后盖密封槽加工需要,阐述、分析并设计了一套四工位加工中心专用夹具,应用效果良好。

1 工件的定位方案设计

定位就是要保证工件有正确的加工位置,所产生的误差尽量小,所以在确定定位方案时必须要从本次加工工序的精度要求着手,然后根据六点定位原理,初步确定该工件的定位方式。齿轮泵后盖如图1所示,加工部位为密封槽。从图中可以看出,密封槽的X、Y向位置以中心线对称分布,从后盖装配要求看,只要能保证密封圈包围住泵体的内腔即可,所以X、Y方向的尺寸82.3 mm、40.6 mm、33 mm、31.5 mm、51 mm 未作公差标注,加工允差范围比较大。对于槽深,由于要保证密封圈起到有效的密封作用,则在全程上需要加工到2.2+0.025 mm。前道工序已经完成A基准面和2-φ6 mm孔的加工,根据六点定位原理本道工序采用如下定位方案:

(1)以A基准面定位,可以限制Z方向直线、X方向旋转、Y方向旋转3个自由度;

(2)以2-φ6 mm孔定位,可以限制X方向直线、Y方向直线、Z方向旋转3个自由度,考虑过定位问题。

根据上面分析,可以采用一面两销定位,为了避免出现过定位,图1后盖(密封圈主要尺寸)两销则采用圆销和菱形销组合。

2 夹具的结构设计

2.1 定位装置的结构设计

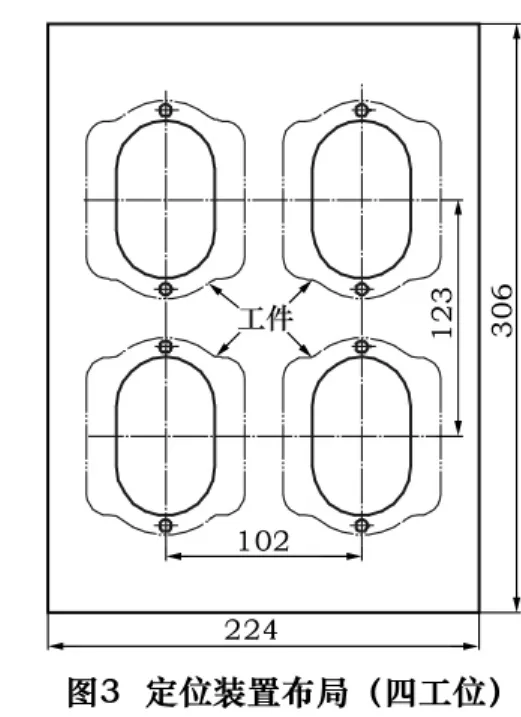

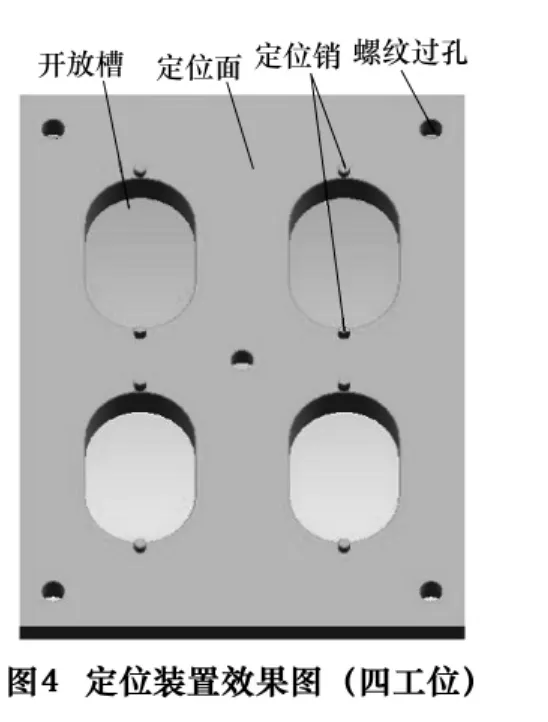

根据上述分析一面两销定位的方案,在定位元件设计时,A面的定位元件采用定位板,考虑到该密封槽在立式加工中心上铣削,而加工表面也位于基准面A上,所以需要在定位板上开槽以便于使被加工部位开放;定位板上按照尺寸要求加工出2个销孔,分别配合1个圆柱销和菱形销,实现对工件的两销定位;定位板的1个侧面作为安装找正的基准面。原理结构如图2所示,从图中可以看出,B面为定位面,与工件的A表面接触;C侧面为安装找正基准面;板上开一长86.3 mm、宽55 mm的通槽,使工件的密封槽加工位置开放,尺寸比密封槽周边多2 mm,避免刀具和定位板干涉;查阅机械手册,两销选择φ6h8普通圆柱销和菱形销,根据优先和常用孔轴配合原则,采用φ6H8/h8销孔小间隙配合,所以在定位板上铰制出2-φ6H8孔,但是为保证定位精度和联接的紧固性,圆柱销必须利用“微小过盈”固定在铰制孔中,由于我们选取的是φ6H8/h8销孔小间隙配合,结合实际情况我们在两销上涂上AB胶,也能够起到良好固定和过盈效果。对于其他3个工位定位装置设计和上述相同,根据机床的加工尺寸和工件装拆的便捷,采用四工位左右布局,如图3所示,该装置装配效果如图4所示。

2.2 夹具体结构设计

夹具体也就是夹具底座,在前面定位装置设计好之后,必须要和夹具底座连接到一起,那么定位装置在夹具底座上的安装精度、夹具体在机床上的安装精度也是影响工件加工精度的重要因素,在设计时主要考虑以下因素:(1)保证定位装置的B基准面水平;(2)定位装置在夹具体上的安装稳固;(3)夹具体在机床上安装稳固。

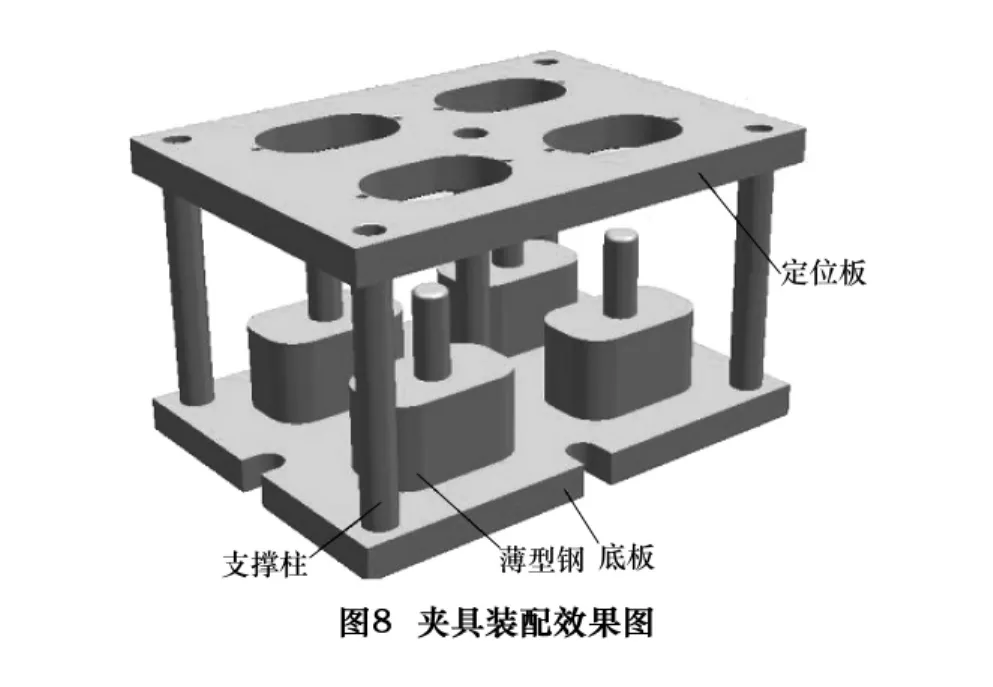

所以在夹具体结构上主要有底板和支撑柱组成底板底部采用键块结构,嵌入到工作台T形槽中进行定位,用螺栓锁紧;支撑柱与底板采用螺栓连接。底板结构如图5所示,支撑柱共需要5根,如图6所示。

2.3 夹紧装置设计

夹紧装置主要有动力装置、夹紧元件和中间传力机构组成。为了更好地减少辅助安装时间,降低劳动者工作强度,我们选用气动夹紧,将后盖定位到夹具的定位装置上之后,夹紧元件在气压的作用下可以将后盖顶住,起到夹紧作用。夹紧力方向指向+Z方向,确定夹紧力大小时主要考虑后盖自身质量和6 mm刀具下刀切入时的切削力,由于密封槽深只有2.2 mm,槽宽6 mm,下刀速度F100,切削力不大,所以我们选取SDA50×30薄型气缸作为夹紧装置,如图7所示,缸径50 mm,活塞行程30 mm,压力可以达到9 kg/cm2,气源压力0.4~0.9 MPa,活塞杆带内螺纹孔,配合一平头螺栓,可以自由调节与后盖夹紧面的接触距离。气缸的控制采用手拉阀,安装在薄型缸旁边,方便操作。

2.4 定位误差分析

一个工件的加工误差主要是由定位误差、夹紧误差、对刀误差、测量误差等组成,这些误差的总合不能超出工件的公差要求。其中定位误差是最关键的因素,直接关系到定位方案是否合理、能否加工出合格的产品,一般情况下不能超出工件公差的1/3,所以在夹具设计中必须要进行相应的计算。引起定位误差的原因一般有两种:一是基准不重合误差,是由于定位基准和工序基准不重合而引起的;二是基准位移误差,是由于定位表面本身存在误差以及各定位表面之间的位置误差而引起的。

(1)基准不重合误差ΔB分析

密封槽深度方向上由图1可以看出,工序基准为A面,从图2定位方式看,工件的定位基准面也是A面,所以该方向基准不重合误差为0。密封槽水平方向工序基准为对称中心,我们以两销孔定位,两销孔也是以对称中心分布,所以也不存在基准不重合误差。

(2)基准位移误差ΔR分析

基准位移误差的计算和具体的定位方式有关,一般以平面定位认为ΔR=0,所以槽深方向上基准位移误差为0;如果是竖直圆柱销定位则ΔR为销孔配合的最大间隙,所以在该定位装置的水平方向上存在基准位移误差:ΔRX=孔max-销min=0.015-(-0.018)=0.033 mm;ΔRY=孔max-销min=0.015-(-0.018)=0.033 mm。

(3)合成定位误差ΔD

根据 ΔD=ΔR+ΔB计算得:ΔDX=0+0.033=0.033 mm;ΔDY=0+0.033=0.033 mm。

这两项定位误差完全符合密封槽的尺寸精度要求。

3 夹具装配与使用

(1)夹具装配

该夹具按照如下步骤装配:

①将5个支撑柱安装在夹具体底板上;

②将底板固定在机床工作台上;

③将支撑柱的上端用铣刀修平整;

④以定位板的B面为安装面将定位装置安装到支撑柱上;

⑤将4个薄型缸活塞杆向上安装到底板上,正对定位装置的开槽处。

⑥连接薄型缸工作气路。

装配效果如图8所示。

(2)夹具使用

①将工件加工面、2-φ6 mm孔和夹具的定位装置以一面两销定位;

②打开薄型缸控制手拉阀;

③薄型缸的活塞杆顶住工件,起到夹紧作用;

④加工完后,关闭薄型缸控制手拉阀,拿下工件。

4 结语

该夹具的设计定位准确,结构简单,一次安装4个工件,气动夹紧松开,能够充分保证产品质量,有效地提高生产效率和降低劳动强度,体现了数控加工中心的特点,发挥了数控加工的优势,也为数控机床夹具设计提供了一定的理论借鉴。

[1]周太平,康志成,夏翔.数控铣床与加工中心夹具设计[J].现代制造工程,2011(2):91-94.

[2]乔志花.机床夹具设计中定位误差的分析计算[J].机械工程师,2011(10):99-100.

[3]邹文俊,刘国良.多缸体零件端面铣削加工的高精度夹具设计及其优化[J].组合机床与自动化技术,2012(1):39-43.

——MIYOTA薄型GL/N/M系列机心