生物油中有机酸的去除及利用进展

江洪明,赵增立,常 胜,李海滨

(1中国科学院广州能源研究所中国科学院可再生能源与天然气水合物重点实验室,广东 广州 510640;2中国科学院研究生院,北京 100039)

进展与述评

生物油中有机酸的去除及利用进展

江洪明1,2,赵增立1,常 胜1,李海滨1

(1中国科学院广州能源研究所中国科学院可再生能源与天然气水合物重点实验室,广东 广州 510640;2中国科学院研究生院,北京 100039)

生物质快速热裂解制取的生物油是燃料和化学品的重要来源。本文介绍了生物油中有机酸的存在形式、形成机理以及生物油中有机酸的去除方法和利用研究进展,分析了各种方法的优缺点以及目前面临的主要问题。总体来说,开发高效稳定的催化剂应用于催化酯化是去除生物油中有机酸以期获得高品质燃油的重点,而将有机酸在生物油中直接转化为高附加值化工品是较为理想的有机酸利用方式。

生物油;有机酸;去除;利用;提质

生物质能源是唯一可以大规模替代石油燃料的可再生能源产品,并且在能量利用过程中具有SO2、NOx排放少等优点。随着化石燃料的日益短缺及它们带来的环境污染问题日益严重,人们越来越重视生物质资源的研究和开发。其中生物质快速热解技术迅速发展,成为人们研究的热点。生物油是生物质在完全无氧或缺氧的条件下快速受热发生热裂解,并经过快速冷凝所获得的主要液体产物。生物油的能量密度高,易储存运输,使用方便,硫、氮含量低,是一种清洁燃料[1-4]。现阶段生物油在锅炉和燃气透平等设备中已有应用。芬兰和荷兰也对生物油应用于锅炉进行了大量的研究[5-6],而美国威斯康星州的红箭热解产品工厂已经用生物油作为锅炉燃料进行供热长达十几年[7]。自20世纪90年代起,德国和加拿大的研究者则进行了生物油应用于商业透平机的研究[8-9]。但是生物油与传统的化石燃料相比还存在诸多缺陷,其中腐蚀性是阻碍其应用的重要原因。Darmstadt等[10]研究了 80 ℃下生物油对铝、铜等金属材质的腐蚀状况,铝、铜在生物油中并不能形成保护性氧化层,增长接触时间腐蚀即不断深入金属内部。Aubin等[11]对生物油的腐蚀性做了重点研究,发现生物油对金属的腐蚀性主要由有机酸引起,且腐蚀程度随有机酸的浓度和温度升高而加重。因此,为了避免腐蚀内燃机等动力设备,需要去除生物油中的有机酸。同时,从另一个角度考虑,生物油中的有机酸也是一种独特的资源,对其进行直接利用也可能产生经济效益。本文主要介绍了生油物油中有机酸的去除方法和利用进展两方面内容,为生物油的提质和应用研究提供参考。

1 生物油中有机酸的主要存在形式

生物油是一种复杂的多组分混合物,有机酸的种类很复杂。Piskorz等[12]研究显示热解生物油中有机酸类所占比例较大,其中又以低级有机酸为主,尤其是乙酸、甲酸等小分子有机酸含量为最多,可达 9%以上。同时不同生物质原料产生的生物油中有机酸种类和含量也不相同,表1列出的即为生物油中常见有机酸的种类以及含量[13-14]。乙酸是生物油中分布最普遍,一般也是含量最多的一种有机酸,表2为不同原料生物油中乙酸的含量[15]。

2 生物油中有机酸形成机理

表1 生物油中部分酸类在生物油中的含量

表2 不同原料生物油中乙酸的含量

生物质主要由半纤维素、木质素和纤维素组成。生物质热解时各组分之间热解反应相互影响很小[16-17],可以通过分别研究这几种组分各自的热解机理来研究有机酸的生成。这3种成分在热解过程中均会生成有机酸。一般来说,生物油中的低分子有机酸主要来源于半纤维素中酰基侧链的热解[18],木质素的热解以及纤维素糖单体的开环重排[19]对其生成也有贡献。

2.1 纤维素热解生成有机酸机理

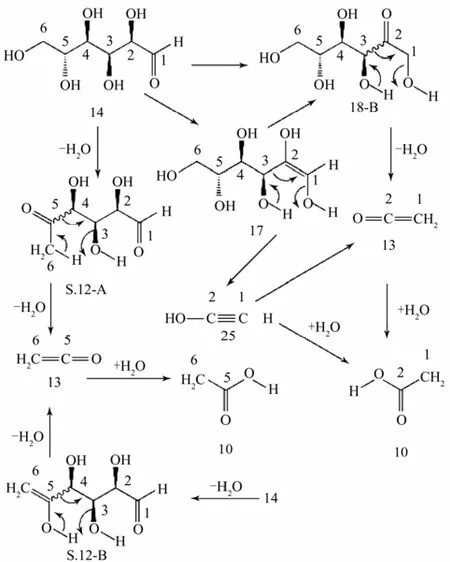

纤维素是由葡萄糖单体聚合而成的大分子物质。在热解的最初过程中,纤维素的聚合度快速降低。在纤维素热解中,糖苷键的断裂和碳碳键的断裂(即葡萄糖的开环)是一对竞争反应,其中葡萄糖的开环反应是纤维素生成乙酸的主要反应。葡萄糖单体中1号和6号碳原子主要形成了乙酸中的甲基基团,2号和5号碳原子主要形成了羧基。其中1号和2号形成的乙酸占到了开环反应乙酸总产量的48%,而5号和6号碳形成的乙酸占到了该型乙酸总产量的32%~33%。这两种途径生成乙酸都只需要一个C—C键断裂即可。图1显示了这两种机理路线:先生成乙烯酮,然后通过水合作用生成乙酸[20]。基本路径如图1所示。

2.2 热解过程中木质素生成有机酸机理

图1 葡萄糖直接热解生成乙酸机理

木质素是生物质3种主要组分中组成最复杂、了解得最少的一种组分。相比于纤维素和半纤维素而言,木质素裂解生成的小分子有机酸较少[21],但是基理比较复杂。在典型的生物质快速热解温度(500~600 ℃)下,小分子有机酸主要是苯丙烷侧链上的羰基和羧基官能团热裂解得到[22-23]。

2.3 热解过程中半纤维素生成有机酸机理

和纤维素类似,半纤维素的热解中也存在相似的竞争反应,糖单元开环形成小分子物质,如图 2所示。而相对于纤维素,半纤维素更易热解生成有机酸,是生物油中有机酸的主要来源[24]。这是因为不同于纤维素分子链上主要是羟基和醛基官能团,半纤维素结构中含有乙酰基以及糖醛酸侧链,其中分解生成的葡萄糖醛酸是一种含有羰基酸官能团的糖单体,这种结构也更易于热解生成甲酸,而乙酰基侧链则容易生成乙酸[19]。而较低的聚合度则使得半纤维素更易于热解生成小分子的有机物。图2[25]和图 3[11]列出了半纤维素热解生成乙酸的基本路径。

图2 木聚糖单元开环生成乙酸机理

图3 半纤维素侧链热解形成乙酸机理

3 生物油中有机酸的去除方法

有机酸会造成生物油燃料应用过程中的腐蚀性,严重影响其品质。为得到高品质燃料油,必须将其中的有机酸去除。目前这些方法主要包括在热解反应之前对原料进行预处理,目的是改变原料中易生成有机酸组分的含量及其结构形态从而减少有机酸的生成;或者通过催化酯化直接将生物油中的有机酸转化为其它物质;还可以采用物理或化学的分离方法将有机酸从生物油中分离去除。

3.1 预处理

生物质原料的预处理主要包括生化处理以及分级热解。其中生化处理主要是通过向生物质原料中加入酸、碱或一些微生物对其进行前处理;而分级热解是指对生物质进行不同温度的分段热解,首先在较低温(<300 ℃)下使生物质部分热解去除其中的半纤维素组分,然后对热解残渣进一步进行热解。这两种方法主要目的都是降低生物质中易形成有机酸的半纤维素组分,从而从源头上减少生物油中有机酸的形成,从而降低热解生物质过程中有机酸的生成。

3.1.1 生物和化学预处理

木质素、纤维素、半纤维素各自对于酸碱和一些微生物的反应活性是不同的。曾叶霖[24]分别对玉米秸秆用稀硫酸、稀碱、H2O2和白腐菌进行了预处理,结果显示只有在121 ℃条件下用1%H2SO4浸泡 60 min的原料的热解产物中有机酸类物质有所减少。这是因为,在高温下用稀酸处理的生物质原料中大部分半纤维素被溶解,而用稀碱、H2O2以及白腐菌的预处理则主要针对木质素,其中稀碱和H2O2可以溶解部分木质素,而白腐菌则可以对木质素的结构产生破坏作用,断裂糖链与木质素之间的连键,从而更有利于纤维素类的热解,同时增加了木质素向小分子物质如乙酸、丙酮等物质的转化。目前关于生物质的生物和化学预处理对生物油特性影响的研究报道还较少,因此更多的研究可以针对不同生物质原料采用合适的溶剂或催化酶有效降解其中的大部分半纤维素组分,从而降低生物油中有机酸的生成量。

3.1.2 分级热解

生物质原料中纤维素、半纤维素和木质素热解温度并不相同。半纤维素的热解温度主要集中于220~315 ℃,纤维素的热解温度主要集中于315~400 ℃[26]。木质素由于具有芳香族结构,受热时分解较慢;由于结构复杂,它分解的温度范围也最广,在280~500 ℃均有质量损失[27]。Wild 等[27]据此提出了生物质分级热解的概念。该分级热解过程可以在 280~350 ℃得到含有较高有机酸含量的热解液。而热解残渣继续在500 ℃下热解时,将得到较低有机酸含量的生物油。Dobele等[28]也做了相关研究,结果显示,在200 ℃下进行预处理后,在550 ℃下进行快速热解的产物有机酸含量明显降低,而且生物油的产率也最高;继续提高预处理温度则会降低生物油的产率。赵增立等[29]进一步研究了分级热解,他们将生物质原料在 200~280 ℃进行第一级热解,得到醛类和有机酸化学品;第一步热解所得的残渣在 300~350 ℃进行第二级热解得到小分子酚类化学品;最后再对第二步热解所得固体产物在450~600 ℃下进行第三级快速热解,最终得到水分和有机酸含量都较低的生物油。分级热解的过程受反应器结构和热解温度的影响,为减少低温热解过程焦化现象的发生,提高液体产物的产率,需要反应器具有良好的传热传质效果,因此开发适合生物质不同热解温度区间的反应器是研究的重点。

3.2 催化酯化

有机酸中的羧基是一种非常稳定的化学基团,有研究者尝试过用催化加氢[30]、烯烃加成[31-33]以及脱羧偶联[34]来将有机酸转化为醇、醚和酮类。但一般来说,有机酸通过加氢还原为相应的醇是比较困难的[35],需要极高的压力和较高的温度[30];杨续来等对生物油的烯烃改性初步研究发现只有生物油中的水在酸催化下会与烯烃发生水合反应,从而将生物油中水转化成醇,没有其它组分参与烯烃的改性反应;脱羧偶联目前也处于模型化合物研究阶段。但是小分子醛酮则较容易通过加氢还原产生醇类[36-37],烯烃加成则可以使得生物油中的水分转化为醇类,这些醇类会和有机酸发生酯化反应从而降低生物油的酸性。

酯化是醇类与生物油中的有机酸反应将其转化为酯的过程,相对来说这种方法可以在较温和的条件下去除生物油中的有机酸,将其转化为燃烧性能优异的酯类,是一种比较有前途的生物油提质方法。一般的酯化反应常用酸作催化剂,其反应历程[38]为:氢离子先和有机酸中的羧基形成烊盐,即有机酸的羰基质子化(i),使羧基的碳原子带有更高的正电性,有利于亲核试剂醇(RCOH)的进攻,形成一个四面体中间物(ⅱ);然后质子转移(ⅲ),再失去一分子水(ⅳ),再失去氢离子,即成酯(v)。反应过程是羰基发生亲核加成,再消除,是羧基的亲核取代反应,如图4所示。

在酯化反应中,一般来说都是需要外加催化剂和使用特定的反应条件来强化反应的进行的,它们都是影响反应速度和收率的关键因素。

3.2.1 催化酯化的催化剂

传统的酯化反应广泛采用浓硫酸作为催化剂。但是由于其具有副反应多、对设备腐蚀大、污染严重、催化剂与产物不易分离等固有缺陷,目前应用越来越受到限制。目前文献研究主要集中在可以克服其缺点的新型催化剂上,包括固体酸、固体碱和离子液体。

应用于生物油催化酯化的固体酸催化剂主要有硫酸促进型固体超强酸MxOy和阳离子交换树脂。其中MxOy由于活性较高、制备简便而被广泛研究[39-45],但是目前还存在使用过程中易流失、催化剂活性下降以及比表面积较小的问题[41]。离子交换树脂在生物油的催化酯化中应用也比较广泛,在催化效果好的同时也具有酸性易流失的问题。相对于/MxOy,离子交换树脂对反应体系中水含量不是很敏感,在水含量达到30%的条件下也可以保持较高反应活性[39];但是其由于其耐热性差、使用温度较低而受到限制[41]。

除了固体酸之外,也有人进行了固体碱[44,46]对生物油催化酯化反应的研究。固体碱催化剂,其本质是将碱性化合物负载于一些Lew is酸类的无机盐或者氧化物上。除了可以催化酯化之外,这些加入的碱性化合物本身还可以提高生物油的pH值。不过目前此类催化剂的催化转化效果并不理想。在部分回流条件下,张琦[44]筛选出催化性能最好的30 KA型固体碱催化剂在100 m in内将乙酸模化物转化了31%;而在其它条件相同情况下,没有催化剂时这一比例也可达到15%,在典型的固体酸催化剂如MxOy催化条件下转化率甚至可以达到100%[38]。

室温离子液体(RTIL)是指在室温或接近室温下呈现液态的、完全由阴阳离子所组成的盐,也称为低温熔融盐。熊万明[37]研制了一系列的双咪哩阳离子型的离子液体,考察这类催化剂在生物油酯化反应中的应用。筛选出的C6(m im)2-HSO4催化剂可以使得酯化反应在常温常压下,3~6 h内完成反应。酯化后得到的上层提质酯层产率达到48%,水分降低至8.2%质量分数,pH值由2.9升至5.1。这说明该催化剂不仅可以有很好的催化效果,而且不会产生固体酸那样的严重的酸性流失问题。

图4 催化酯化反应历程

3.2.2 催化酯化的反应条件

一般的酯化反应除了需要催化剂之外,还需要特定的反应条件才可以顺利进行。这些反应条件主要包括在线酯化、水浴或微波加热和超临界条件。

在线酯化就是在生物油还未冷凝前的气相状态进行下的酯化反应。从热力学上讲,酯化反应在气相中较之在液相中更有利于原料的转化。在液相中,若不及时移除平衡产物,在酸醇比为1时,乙酸的平衡转化率仅为66%~68%。在气相时则可以有更大的平衡常数,例如在气相中制备乙酸乙酯时平衡常数于 150 ℃时为 30,相当平衡转化率为85%[47]。Hilten等[48]研究了一种反应冷凝工艺,通过向生物油蒸气中喷入雾化的乙醇在冷凝生物油蒸气的同时对生物油进行在线酯化。在不额外加催化剂的情况下,向生物油中加入相当于生物油质量23.2%的乙醇,可以将生物油的pH值由2.48提高到了3.05,乙酸含量降低40%,其中19%的乙酸转化为乙酸乙酯。

酯化反应是最早利用微波的有机反应之一。在微波作用下,酯化反应速率比传统加热法提高1.3~96.0倍[49]。微波加热不仅可以实现整个反应体系同步升温,还有可能产生微波效应。这种微波效应可能是特殊的波与物质相互作用的结果,它导致了活化能的降低,或者由于极性物质在电磁场中的定向效应导致了阿雷尼乌斯定律中的指前因子增大[50]。陈宏桦等[51]研究了在微波条件下以阳离子交换树脂为催化剂提质生物油,发现微波加热与水浴加热相比,达到最大乙酸转化率的时间缩短了约 2/3。郭春霞等[39]比较了微波加热条件下与传统加热条件下催化提质生物油的品质,发现前者的除了剩余少量乙酸外,原来生物油中含有的其它羧酸物质在提质后生物油的GC-MS谱图中未检测到;而后者提质后生物油中的羧酸组分未被有效地转化成酯,其种类和含量减少较少。这也验证了生物油微波提质具有优势,提质后生物油组分得到优化。

也有研究者进行了超临界条件下酯化反应的研究。常用作反应介质的超临界流体包括甲醇[52]、乙醇[53]、水[54]以及二氧化碳[55]等。彭军[56]对正己烷、乙酸乙酯、丙酮、异丙醇、甲醇以及乙醇等6种超临界介质进行了生物油提质的探索表明,超临界醇类是生物油提质的有效介质。酯类在超临界条件下会大量水解生成酸而不适合。烷烃则由于其非极性不易与生物油互溶而不适合作为生物油提质的超临界介质。Li等[52]在超临界甲醇环境下研究了生物油的低沸点组分(LBF),发现在没有任何催化剂的情况下,经过6 h,所有的酸就可以转化为酯类。崔洪友等[55]将超临界CO2萃取和酯化进行了耦合。结果显示,乙酸、丙酸和丙烯酸在超临界CO2条件下酯化时的平衡转化率显著高于常压酯化时的平衡转化率,表明超临界CO2对酯化反应具有明显的促进作用。同时,由于在超临界条件下酯交换的存在,使得在一般条件下难以酯化的丙烯酸等更容易酯化。真实生物油的酯化结果表明,在80 ℃和28.0 MPa下酯化3.0 h,总酸的转化率可达86.78%。酯化后生物油的pH值从3.78提高到5.11,萃出生物油在140 ℃下挥发率接近 100%,表明油品质量得到明显提升。

3.2.3 生物油中其它组分对催化酯化的影响

由于是非热力学平衡产物,生物油的成分复杂,除了有机酸以外,还含有大量的酮、酚、醛和水等物质。也有研究者研究了复杂体系下酯化反应的特性和组分间的相互影响。

Lohitharn等[57]研究了常压下乙醛和丙醛对乙酸酯化反应的影响,结果显示在低温酯化时,醛的存在会降低酯化反应的速率,而在温度超过100 ℃时则几乎没有影响。这表明酯化和缩醛化相互竞争,低温下缩醛化反应占主导,而高温下酯化反应占主导。

崔洪友等[58]研究了生物油中多种典型组分在超临界和常压反应条件下对酯化反应的影响。结果显示,水分对酯化反应有明显的抑制作用,但超临界酯化时反应拥有更高的耐水性。同时指出,水分的抑制作用主要是削弱了羰基正离子的亲电能力,降低酯化反应速率,而非化学反应平衡移动。乙酰丙酮和糠醛对反应基本没有影响,但乙酰丙酮自身会被转化为丙酮和乙酸甲酯,而糠醛自身会发生缩醛化反应。2-甲氧基苯酚对丙烯酸的酯化有促进作用,并能起到阻聚作用,从而提高酯化的转化率和选择性。

3.3 生物油中有机酸的分离

针对生物油中已经形成的有机酸,除了转化之外,还可以从分离角度考虑降低其含量,提高品质。根据生物油的利用目的不同,生物油分离的手段也不尽相同。一般来说,物理分离由于分离的选择性不强,性质相似的组分不能有效分离,所以一般被视为很多后续精制手段的预分离手段。通过预分离,生物油的成分简单化,为后续精制提供便利。而化学分离,由于选择性更强,则一般可以分离出纯物质进行利用。

3.3.1 物理分离

目前的物理分离技术绝大部分都是根据生物油中各类物质的某些物理性质差异将各不同性质的组分分离开来。它包括利用被分离组分在两种互不相溶的溶剂中溶解度的差异,将不同组分进行分离的分离过程,比如水分离、柱层析和超临界萃取等技术;利用凝沸点差异进行分离的,包括分级冷凝、甘油辅助蒸馏、水蒸气蒸馏和减压蒸馏等技术;还有基于分子平均自由程差异的分子蒸馏。

通过向生物油中加水,可以很容易使得生物油分成富含有机酸的水相和富含大分子物质的油相[59]。相对于水分离来说,柱层析一般可以获得更好的分离效果。徐绍平等[60]和 Ates等[61]的研究一般采用甲醇作为淋洗剂,得到极性组分。使用柱层析和萃取相结合的分离方法可以很好地把生物有分离为几种组分,得到纯度较高的化合物,但是由于洗脱剂难以回收和不能连续操作等问题,该方案仍然停留在实验室操作层面。

超临界萃取是近几年来发展的一种新型分离技术。它利用流体处于临界点以上时具有气体和液体双重特性的特点,通过分子间的相互作用和扩散作用将多种物质选择性地溶解于超临界流体中,从而实现分离。崔洪友等[55]进行了用超临界CO2萃取玉米秸秆热解生物油的研究。结果显示,醛类、酮类、酚类等弱极性化合物可被超临界CO2选择性的萃取,而酸类和水则主要残留于萃余相中。提质后生物油由不透明的黑褐色变为浅黄色透明的液体,且具有较高的耐热稳定性,含水率降至原来的20%,热值提高了将近1倍,pH值也从2.1提高到了4.1。

利用沸点差异进行生物油的组分分离是另一大类技术。由于生物油的不稳定性,直接加热生物油超过80℃时,就会老化加剧[62-63],所以一般并不采用常规蒸馏。采用减压蒸馏、水蒸气蒸馏和甘油辅助蒸馏[64]则可以使生物油在比较温和的条件下进行分离。而分级冷凝技术是在生物油蒸气在热解反应器中出来的时候就将其在不同温度下进行冷凝,从而得到各不同沸点区间的冷凝物。该法可以减少生物油常规热分离需要的二次加热过程产生的聚合、缩聚等影响。Sandvig等[65]利用分级冷凝装置冷凝热裂解蒸汽,分别收集145 ℃,60 ℃,38 ℃和15 ℃前后的5个温度段的产物,其总的收率可达 75%(质量分数),可以较大的提高产率,并且生物油的组分得到了预分离。

分子蒸馏是一种特殊的液液分离技术,它不同于传统蒸馏依靠沸点差分离原理,而是靠不同物质分子运动平均自由程的差别实现分离,达到物质分离的目的。王树荣等[66]利用分子蒸馏技术将生物油水分与酸性组分作为整体对象进行分离,既得到生物油酸性组分富集馏分,又获得了水分含量低、酸性较弱与热值较高的精制生物油Ⅰ(蒸馏重质馏分)与精制生物油Ⅱ(常温冷凝馏分)。研究表明,生物油的水分与酸性组分得到有效分离,精制生物油Ⅰ和Ⅱ的低级有机酸含量从原始生物油的 18.85%分别降低至0.96%和2.2%。

3.3.2 化学分离

化学萃取是指萃取剂与原料液中的有关组分通过化学反应从而形成化学键结合在一起,然后通过常规的分液或过滤等手段,从而达到分离的过程。

Mahfud等[67]根据有机胺易与酸的反应的特性,进行了采用长链的叔胺作为提取剂将有机酸提取出来的研究,提取过程如图5所示。实验表明,在20℃时,以溶于辛烷的有机胺作为有机相,和溶解于四氢呋喃的生物油(生物油含量26%,质量分数)混合,一次性就可以提取出生物油中93%的乙酸,但是会出现有机胺流失严重的问题;而将有机胺溶于甲苯作为有机相时,一次性可以提取出75%的乙酸,同时不产生有机胺的流失问题。Sukhbaatar等[68]进行了用氧化钙和离子交换树脂提取有机酸的研究。在与一定量甲醇混合的生物油中加入氧化钙粉末,反应一段时间后过滤出沉淀的有机酸盐,再用稀硫酸处理得到有机酸;或者将与一定量甲醇混合的生物油通过阴离子交换树脂过滤,然后将阴离子交换树脂置于NaOH溶液中得到有机酸盐,最后再将收集到的有机酸盐用稀硫酸处理得到有机酸,基本反应如式(1)、式(2)。

图5 有机胺提取生物油中有机酸示意图

4 生物油中有机酸的利用

4.1 富钙生物油

向生物油中加入 CaO/CaCO3/Ca(OH)2等含钙化合物可以制得富钙生物油。这是一种由有机钙盐、生物油中未反应组分、水分和 Ca(OH)2或CaCO3颗粒物组成的混合物,反应过程如式(3)、式(4)[69-70]。

将富钙生物油注射到燃烧高硫煤的燃烧室时,它可以同时清除燃烧中产生的95%~99%的SOx及高达60%~90%的NOx[71]。

最初制取富钙生物油是为了利用生物油中的有机酸类制得有机酸钙这种具有同时脱硝除硫性能的化学物质。不过 Oehr等[72]的研究表明,相对于纯的有机酸钙粉末或者其水溶液,富钙生物油中憎水成分的存在提高了NOx的去除效果。因为这些憎水成分的使得富钙生物油更加易于与煤和燃油等憎水的燃料接触,从而起到加速燃料燃烧的作用。燃料燃烧效率的提高,停留时间的缩短有利于减少NOx的生成;同时这些憎水成分也有助于富钙生物油热解形成含有高含量的碳氢化合物成分的还原性气氛,可以更加有效地与已经生成的NOx反应。有研究者利用甲醇去除了憎水成分的富钙生物油,发现其去除燃烧尾气中NOx的效率为40%,而未去除憎水成分的富钙生物油的去除效率可以达到65%。Pisupati等[73]的研究也表明,富钙生物油中较低的钙含量和较低的木质素衍生物残留量将会产生较高地挥发性碳氢化合物的析出量,从而导致较好的脱硝率。

富钙生物油能高效去除含硫化合物的原因在于其热解产物高达90%~95%的孔隙率[74]。热解产物巨大的孔隙率能够保证SO2能够进入其内部,而众多中孔和大孔的存在也使得CaSO4堵塞反应通道的现象大大减轻。富钙生物油热解过程中CaO的生成过程如图6所示。

Sotirchos等[74]研究了富钙生物油的分解温度对富钙生物油脱硫效果的影响,结果显示,在750 ℃下热解生成的CaO几乎可以100%地转化为CaSO4,而850 ℃下热解生成的CaO则转化率低得多。不过,不论富钙生物油在750 ℃还是850 ℃热解生成的CaO,都比CaCO3热解生成的CaO拥有更高的转化率,后者转化率只有 20%~40%。杨续

来等[75]的研究发现,在900~1100 ℃,随着富钙生物油中钙含量的升高,热解产物CaO的烧结率也不断升高。研究认为pH=10的富钙生物油是典型的无定形固体,热解生成的CaO含有很高的孔隙率、合适的比表面积和烧结率,可以较好地解决烟气脱硫时微孔堵塞的问题。

目前以Ca(OH)2为主要钙源制得的富钙生物油开发得已经比较完备,影响其市场应用的主要问题是Ca(OH)2的价格比较高昂,导致富钙生物油总体价格偏高。使用相对廉价的CaCO3替代Ca(OH)2进行富钙生物油的开发可以促进其应用。

图6 富钙生物油热解过程中CaO的生成过程

4.2 富氮生物油

氨水和尿素等氨基化合物很早就被用于化石燃料燃烧时产生的NOx的去除,但是由于一方面这些原料价格昂贵、储存运输不易,另一方面氨基化合物在没有催化剂的情况下只适用于很小的温度范围(900~1000 ℃)内,所以使用受到限制。

Radlein等[76]进行了富氮生物油的研究,按一定比例向生物油中加入氨水或者尿素等含氨基的物质得到含氮生物油。制备过程中除了氨与羧酸反应生成铵盐外,主要发生的是氨基化合物与生物油中的羰基发生的加成反应如式(5)、式(6)。包括氨基和酯或羧酸反应生成酰胺,和醛酮反应生成亚胺。

该产品可以在不添加昂贵的催化剂的情况下,拓宽这些氨基化合物脱除NOx的温度范围。将含氮质量分数5.3%的富氮生物油和水以1∶3的比例混合喷入含 NOx800 μL/L的燃烧尾气中。在 900~1100 ℃、喷入液体与NO质量流量之比为150条件下,NO的去除率均达到了90%;而在1000 ℃以上,尿素则已经几乎没有脱硝效果。此外,富氮生物油还能提高富钙生物油的脱硝效果。在以上实验条件下,含钙2.5%的富钙生物油滤液只达到了50%的NOx去除率,而添加了3%含氮生物油的这种滤液对燃烧尾气中的NOx的去除率可以达到60%。

富氮生物油还可以作为一种缓释氮肥使用[77],价格上比典型的缓释氮肥更有竞争力。不仅如此,其中含有的大量木质素还具有改良土壤的效果;将大量的含碳化合物作为肥料用于农业也可以看作一种形式的碳捕捉,从而有助于减少大气中CO2浓度的进一步升高[59]。不过将生物油中的一些成分可能对植物和土壤有害,将之用作肥料长期施于农田中安全性还须经过严格的验证,目前这方面的研究较少。

4.3 环保融雪剂

传统的融雪剂氯盐型融雪剂由于其会导致土壤盐碱化、地下水污染以及路面腐蚀[78],使用受到越来越多的限制,而以冰醋酸为原料制备的醋酸钙盐型融雪剂价格过于昂贵。对此,许英梅等[79-81]提出了以木醋液为原料生产环保型醋酸钙镁盐,生成反应如式(7)。

Othr等[72]也进行了向生物油水相中加入Ca(OH)2来获得有机酸盐的研究。通过蒸馏生物油水相得到富含有机酸、醛和酯类的蒸馏液,然后加入CaO或CaCO3来调节pH值得到有机酸钙。仉春华等[82]先向生物油中加入与有机酸等摩尔量的氧化钙和氧化镁粉末,并向烧杯中加入一定量的水,搅拌静置后,得到油相(上层和下层)和水相(中间层)。得到的油相为含有机酸含量很低的提质生物油,而水相即为含有有机酸钙镁盐的水溶液。将该溶液脱色过滤结晶精制后即得到有机酸钙镁盐,控制镁盐和钙盐的比例,即可得到固体CMA环保融雪剂。

目前来说,由于木醋液中羧酸含量高、价格便宜,用其制备环保融雪剂比较有市场竞争力[81];而用生物油来制备虽然在技术上可行,但是成本过高短期内较难推广[59]。

5 结 语

生物油中的有机酸既是影响生物油燃油品质的重要因素之一,同时恰当地进行利用也可以成为高附加值的化工品。生物质原料各组分热解均可以得到有机酸,其中半纤维素的热解是有机酸的主要来源。目前来说对生物油进行去酸精制得到高品质燃油的方法主要包括预处理降低生物质原料中的半纤维素含量、通过外加或者转化生物油中原有的醛酮和水为醇类进行酯化以及生物油中酸性组分的分离。这其中催化酯化效果最为理想,但是也面临高效、稳定、低成本酯化催化剂开发的问题。

总体来说目前精制生物油获得高品质燃油方法都还处在实验室研究阶段,要大规模工业化应用还需要很长一段时间。生物油中有机酸的利用方法分为提纯利用和将有机酸留在生物油中作为一个整体加以利用。目前提纯分离出有机酸进行利用的研究还较少,因为生物油中大量存在的有机酸,都是比较容易获得的化工原料,所以分离精制有机酸或者有机酸盐进行利用经济性都不高。富钙生物油和富氮生物油等技术虽然也有原料价格偏高或者制备条件复杂等问题,但其是将有机酸留在生物油中进行利用使生物油作为一个整体直接转化为高附加值的化工品,省去了复杂的提质和分离精制过程,是比较有前景的生物油及其有机酸的利用技术。

[1] Dem irbas M F,Balat M. Biomass pyrolysis for liquid fuels and chem icals:A review[J].Journal of Scientific & Industrial Research,2007,66(10):797-804.

[2] Bridgwater A V,Peacocke G V C. Fast pyrolysis processes for biomass[J].Renewable & Sustainable Energy Reviews,2000,4(1):1-73.

[3] Mohan D,Pittman C U,Steele P H. Pyrolysis of wood/biomass for bio-oil:A critical review[J].Energy & Fuels,2006,20(3):848-889.

[4] 陆强. 生物质快速热解制备液体燃料[J]. 化学进展,2007,19(7-8):1064-1071.

[5] Oasmaa A,Kyto M,Sipila K. Pyrolysis oil combustion tests in an industrial boiler[J].Progress in Thermochemical Biomass Conversion,2001,17(4):1468-1481.

[6] Gust S. Combustoion Experiences of Flash Pyrolysis Fuel In Intermediate Size Boilers[C]//Bridgewater A,Boocock D,In Developments in Thermochem ical Biomass Conversion. UK:London,1997:481-448.

[7] Freel B A,Graham R G,Huffman D R. Commercial aspects of rapid thermal processing (RTP)[J].Fuel and Energy Abstracts,1997,38(1):36-41.

[8] Strenziok R,Hansen U,Kunstner H. Combustion of bio-oil in a gas turbine[J].Progress in Thermochemical Biomass Conversion,2001: 1452-1458.

[9] Andrews R,Fuleki D,Zukowski S,et al.Results of industrial gas turbine tests using a biomass-derived fuel[R]. New York:Elsevier Science Ltd.,1997:425-436.

[10] Darmstadt H,Garcia-Perez M,Adnot A,et al. Corrosion of metals by bio-oil obtained by vacuum pyrolysis of softwood bark residues. An X-ray photoelectron spectroscopy and auger electron spectroscopy study[J].Energy & Fuels,2004,18(5):1291-1301.

[11] Aubin H,Roy C. Study on the corrosiveness of wood pyrolysis oils [J].Petroleum Science and Technology,1990,8(1):77-86.

[12] Piskorz J,Scott D S,Radlein D. Composition of oils obtained by fast pyrolysis of different woods[J].Acs Symposium Series,1988,376:167-178.

[13] Diebold J P. A review of the toxicity of biomass pyrolysis liquids formed at low temperatures[R]. Golden:U.S. Department of Energy,1997.

[14] Zheng J L. Bio-oil from fast pyrolysis of rice husk:Yields and related properties and improvement of the pyrolysis system[J].Journal of Analytical and Applied Pyrolysis,2007,80(1):30-35.

[15] Boateng A A,Mullen C A. Chemical composition of bio-oils produced by fast pyrolysis of two energy crops[J].Energy & Fuels,2008,22(3):2104-2109.

[16] Raveendran K,Ganesh A,Khilar K C. Pyrolysis characteristics of biomass and biomass components[J].Fuel,1996,75(8):987-998.

[17] Yang H,Yan R,Chen H,et al. In-depth investigation of biomass pyrolysis based on three major components:hemicellulose,cellulose and lignin[J].Energy & Fuels,2006,20(1):388-393.

[18] Gullu D,Demirbas A. Biomass to methanolviapyrolysis process[J].Energy Conversion and Management,2001,42(11):1349-1356.

[19] Patwardhan P R,Brown R C,Shanks B H. Product distribution from the fast pyrolysis of hem icellulose[J].Chem. Sus. Chem.,2011,4(5):636-643.

[20] Paine J B,Pithawalla Y B,Naworal J D. Carbohydrate pyrolysis mechanisms from isotopic labeling. Part 2. The pyrolysis of D-glucose:General disconnective analysis and the formation of C-1 and C-2 carbonyl compounds by electrocyclic fragmentation mechanisms[J].Journal of Analytical and Applied Pyrolysis,2008,82(1):10-41.

[21] 王凯歌. 木质素热裂解行为的试验研究[D]. 杭州:浙江大学,2010,

[22] 谭洪,王树荣,骆仲泱,等. 木质素快速热裂解试验研究[J]. 浙江大学学报:工学版,2005,39(05):710-714.

[23] Liu Q,Wang S,Zheng Y,et al. Mechanism study of wood lignin pyrolysis by using TG-FTIR analysis[J].Journal of Analytical and Applied Pyrolysis,2008,82(1):170-177.

[24] 曾叶霖. 预处理对生物质热解特性的影响研究[D]. 武汉:华中科技大学,2009.

[25] 朱锡锋. 生物质热解原理与技术[M]. 合肥:中国科学技术大学出版社,2006.

[26] Yang H P,Yan R,Chen H P,Lee D H,Zheng C G. Characteristics of hem icellulose,cellulose and lignin pyrolysis[J].Fuel,2007,86(12-13):1781-1788.

[27] de Wild P J,den Uil H,Reith J H,et al. Biomass valorisation by staged degasification A new pyrolysis-based thermochemical conversion option to produce value-added chem icals from lignocellulosic biomass[J].Journal of Analytical and Applied Pyrolysis,2009,85(1-2):124-133.

[28] Dobele G,Urbanovich I,Volpert A,et al. Fast pyrolysis–effect of wood drying on the yield and properties of bio-oil[J].Bioresources,2007,2(4):699-706.

[29] 赵增立,李海滨,王小波,等. 生物质选择性热解制备高品质生物油的方法及装置:中国,200910193380.4[P].2010-04-14.

[30] Schlaf M,Karim i E,Gomez A,Kycia S W. Thermal decomposition of acetic and form ic acid catalyzed by red mud-implications for the potential use of red mud as a pyrolysis bio-oil upgrading catalyst[J].Energy & Fuels,2010,24:2747-2757.

[31] 杨续来. 生物油的烯烃改性精制及应用基础研究[D]. 合肥:中国科学技术大学,2010.

[32] Yang X L,Chatterjee S,Zhang Z J,et al. Reactions of phenol,water,acetic acid,methanol,and 2-hydroxymethylfuran w ith olefins as models for bio-oil upgrading[J].Industrial & Engineering Chemistry Research,2010,49(5):2003-2013.

[33] Chatterjee S,Hassan E,Yang X L,et al. Bio-oil upgrading by the addition of olefins[J].Preprints of Papers:ACS Div. Fuel Chem.,2009,54(2):998-999.

[34] Fu Y,Deng L,Guo Q X. Upgraded acidic components of bio-oil through catalytic ketonic condensation[J].Energy & Fuels,2009,23(1):564-568.

[35] Elliott D C. Historical developments in hydroprocessing bio-oils[J].Energy & Fuels,2007,21(3):1792-1815.

[36] 姚燕,王树荣,骆仲泱,等. 生物油轻质馏分加氢试验研究[J]. 工程热物理学报,2008,29(4):715-719.

[37] 熊万明. 生物油的分离与精制研究[D]. 合肥:中国科学技术大学,2010.

[38] 徐常龙,陶春元,涂惠平,等. 酯化反应的探讨[J]. 化工中间体,2006(1):6-9.

[39] 郭春霞,蒋晓原,楼辉,等. 微波条件下固体酸催化剂催化酯化生物油的研究[J]. 燃料化学学报,2011,39(2):103-108.

[40] 于连林. 固体酸催化剂TiO2-SiO2催化酯化反应对玉米芯热解油性质的影响[D]. 太原:太原理工大学,2009.

[41] 陈洁,蒋剑春,徐俊明. 催化酯化反应中固体酸催化剂研究进展[J].精细石油化工进展,2009,10(3):32-37.

[42] 张琦,常杰,王铁军,等. 固体酸催化剂SiO2-TiO2的制备及其催化酯化性能[J]. 催化学报,2006,27(11):1033-1038.

[43] 张琦,常杰,王铁军,等. 固体酸改质生物油的研究[J]. 燃料化学学报,2006,34(6):680-684.

[44] 张琦. 固体酸碱催化剂催化酯化改质提升生物油的研究[D]. 合肥:中国科学技术大学,2006.

[45] 常杰,张琦,付严,等. 中国化学会第二十五届学术年会论文摘要集(上册)[C]//长春:中国化学会,2006.

[46] 徐莹,常杰,张琦,等. 固体碱催化剂上生物油催化酯化改质[J]. 石油化工,2006,35(7):615-618.

[47] 楚文玲,叶兴凯,杨向光,等. 气相酯化反应的高效催化剂——活性炭固载的杂多酸(HPA/C)[J]. 化学反应工程与工艺,1996,12(1):9-16:.

[48] Hilten R N,Bibens B P,Kastner J R,et al. In-line esterification of pyrolysis vapor w ith ethanol improves bio-oil quality[J].Energy & Fuels,2010,24:673-682.

[49] Gedye R,Sm ith F,Westaway K,et al. The use of m icrowave-ovens for rapid organic-synthesis[J].Tetrahedron Letters,1986,27(3):279-282.

[50] Perreux L,Loupy A. A tentative rationalization of m icrowave effects in organic synthesis according to the reaction medium,and mechanistic considerations[J].Tetrahedron,2001,57(45):9199-9223.

[51] 陈宏桦,蒋晓原,张凤,等. 微波条件下阳离子交换树脂催化提质生物油[J]. 石油化工,2010,39(1):13-16.

[52] Li W,Pan C Y,Zhang Q J,et al. Upgrading of low-boiling fraction of bio-oil in supercritical methanol and reaction network[J].Bioresource Technology,2011,102(7):4884-4889.

[53] Peng J,Chen P,Lou H,et al. Catalytic upgrading of bio-oil by HZSM-5 in sub- and super-critical ethanol[J].Bioresource Technology,2009,100(13):3415-3418.

[54] Savage P E,Duan P G. Upgrading of crude algal bio-oil in supercritical water[J].Bioresource Technology,2011,102(2):1899-1906.

[55] 崔洪友,王景华,魏书芹,等. 超临界CO2萃取分离生物油[J]. 山东理工大学学报:自然科学版,2010,24(6):1-5,10.

[56] 彭军. 超临界流体中生物油提质的研究[D]. 杭州:浙江大学,2009.

[57] Lohitharn N,Shanks B H. Upgrading of bio-oil:Effect of light aldehydes on acetic acid removalviaesterification[J].Catalysis Communications,2009,11(2):96-99.

[58] 崔洪友,马成亮,李志合,等. 生物油中反应性化合物对羧酸在超临界甲醇中酯化的影响[J]. 燃料化学学报,2011,39(5):347-354.

[59] Czernik S,Bridgwater A V. Overview of applications of biomass fast pyrolysis oil[J].Energy & Fuels,2004,18(2):590-598.

[60] 徐绍平,刘娟,李世光,等. 杏核热解生物油萃取-柱层析分离分析和制备工艺[J]. 大连理工大学学报,2005,45(4):505-510.

[61] Ates F,Putun E,Putun A E. Fast pyrolysis of sesame stalk:Yields and structural analysis of bio-oil[J].Journal of Analytical and Applied Pyrolysis,2004,71(2):779-790.

[62] Oasmaa A,Kuoppala E. Fast pyrolysis of forestry residue. 3. Storage stability of liquid fuel[J].Energy & Fuels,2003,17(4):1075-1084.

[63] Garcia-Perez M,Chaala A,Pakdel H,et al. Evaluation of the influence of stainless steel and copper on the aging process of bio-oil[J].Energy & Fuels,2006,20(2):786-795.

[64] 阮仁祥. 生物油的精炼提质研究[D]. 合肥:中国科学技术大学,2011.

[65] Sandvig E G,Walling E G,Daugaard D E,et al. The prospects for integrating fast pyrolysis into biomass power systems[J].International Journal of Power and Energy Systems,2004,24:228-238.

[66] 郭祚刚,王树荣,朱颖颖,等. 生物油酸性组分分离精制研究[J]. 燃料化学学报,2009,37(1):49-52.

[67] Mahfud F H,Geel F P,Venderbosch R H,et al. Acetic acid recovery from fast pyrolysis oil. An exploratory study on liquid-liquid reactive extraction using aliphatic tertiary amines[J].Separation Science and Technology,2008,43(11-12):3056-3074.

[68] Sukhbaatar B,Steele P H,Ingram L L,et al. An Exploratory Study on the removal of acetic and form ic acids from bio-oil[J].Bioresources,2009,4(4):1319-1329.

[69] Oehr K. Acid em ission reduction:US,5458803[P]. 1995-10-17.

[70] Oehr K H,Simons G A,Zhou J. Reduction of acid rain and ozone depletion precursors:US,5645805[P]. 1997-07-08.

[71] 林成贤. BioLimeTM技术清除燃烧中产生的SOx和NOx技术[J]. 中国环保产业,1998(8):31-32.

[72] Oehr K H,Scott D S,Czernik S. Method of producing calcium salts from biomass:US,5264623[P]. 1993-11-23.

[73] Pisupati S V,Bhalla S. Numerical modeling of NOxreduction using pyrolysis products from biomass-based materials[J].Biomass & Bioenergy,2008,32(2):146-154.

[74] Sotirchos S V,Smith A R. Experimental investigation of the decomposition and calcination of calcium-enriched bio-oil[J].Industrial & Engineering Chemistry Research,2003,42(10):2245-2255.

[75] Yang X L,Zhang J,Zhu X F. Decomposition and calcination characteristics of calcium-enriched bio-oil[J].Energy & Fuels,2008,22(4):2598-2603.

[76] Radlein D,Simons G,Oehr K H,et al. Reduction of nitrogen oxides:US,5817282[P].1998-10-6.

[77] Radlein D,Piskorz J,Majerski P. Method of producing slow-release nitrogenous organic fertilizer from biomass:US,5676727[P]. 1997-10-14.

[78] 李华芳. 环保型融雪剂的研究新进展[J]. 中国科技信息,2008,14:27,29.

[79] 许英梅,刘倩,仉春华,等. CMA类环保型融雪剂的应用研究进展[J]. 化学世界,2010,7:435-437,442.

[80] 许英梅,张秋民,姜慧明,等. 由木醋液制醋酸钙镁盐类环保型融雪剂研究[J]. 大连理工大学学报,2007,47(4):494-496.

[81] 许英梅,张秋民,张伟,等. 一种低成本环保型融雪剂的制备与性能研究[J]. 辽宁化工,2007,36(1):10-11,15.

[82] 仉春华,张伟,许英梅,等. 生物油分离提质及CMA类环保型融雪剂的制备[J]. 大连民族学院学报,2011,13(1):8-11.

Removal and utilization of organic acids in bio-oil

JIANG Hongming1,2,ZHAO Zengli1,CHANG Sheng1,LI Haibin1

(1Key Laboratory of Renewable Energy and Gas Hydrate,Chinese Academy of Sciences,Guangzhou Institute of Energy Conversion,Chinese Academy of Sciences,Guangzhou 510640,Guangdong,China;2Graduate School of Chinese Academy of Sciences,Beijing 100039,China)

Bio-oil,produced by fast pyrolysis of biomass,is an important source of fuel and chemicals. The organic acids in bio-oil are not only the main materials resulting in corrosion in the process of its fuel usage,but also a class of chemicals that can be utilized. The existence form,formation mechanism and the removal and usage of the organic acids in bio-oil are reviewed,and the advantages and disadvantages of different methods,as well as the present status of technologies are analyzed. Overall,it is proposed that development of efficient and stable catalysts for catalytic esterification should be the research focus of removal of organic acids in bio-oil,while direct conversion of organic acids in bio-oil to high value-added chem icals is a preferable way for their utilization.

bio-oil; organic acid; removal; usage; upgrading

TK 6

A

1000–6613(2012)09–1926–10

2012-01-11;修改稿日期:2012-04-25。

国家863计划项目(2007AA05z456)。

江洪明(1988—),男,硕士研究生。联系人:赵增立,研究员。E-mail zhaozl@ms.giec.ac.cn。