柱面零件喷丸强化残余应力场的数值模拟

董 星, 陈长霞, 吴斌斌, 党建毅

(黑龙江科技学院 机械工程学院, 哈尔滨 150027)

柱面零件喷丸强化残余应力场的数值模拟

董星,陈长霞,吴斌斌,党建毅

(黑龙江科技学院 机械工程学院, 哈尔滨 150027)

为研究柱面零件喷丸强化残余应力场的分布规律,应用ABAQUS软件模拟了单粒球形弹丸冲击柱面曲线轮廓零件靶体过程。接触碰撞数值模拟采用动态接触对惩罚函数法,计算方法采用中心差分时间显式算法,模型加载模式采用弹丸速度加载,模拟获得了喷丸强化残余应力场和位移场的分布规律。柱面靶体喷丸时,靶体表面产生的周向残余压应力和轴向残余压应力不等,且表面周向残余压应力略小于表面轴向残余压应力;靶体上产生的最大周向残余压应力和最大轴向残余压应力出现在距靶体表面相同深度位置,但最大周向残余压应力略小于最大轴向残余压应力,而周向残余压应力层深度略大于轴向残余压应力层深度。

喷丸强化; 残余应力场; 数值模拟; 柱面零件

0 引 言

喷丸强化是提高金属零部件疲劳寿命和抗应力腐蚀能力的有效途径之一。以提高疲劳寿命为例,它对碳钢、合金钢、铝合金、钛合金、铁基热强合金以及镍基热强合金等材料抗交变载荷的疲劳寿命都能得到显著的提高,有的达几倍、甚至十几倍以上。目前,该技术已广泛应用于航空、航天、汽车、核动力、兵器、石油、煤炭、化工等众多工业领域[1-2]。喷丸强化过程中材料表层发生剧烈塑性形变并引入残余压应力场,因此,了解喷丸强化残余应力场的分布规律,对提高喷丸强化工艺水平十分重要。

数值模拟是研究喷丸强化残余应力场的有效方法之一。目前,国内外学者采用数值模拟方法对喷丸各种载荷作用下的平面零件靶体进行了较多的研究,但对于工程实际中经常用到的柱面曲线轮廓零件喷丸强化残余应力场的研究还很少[3-12]。笔者应用ABAQUS软件模拟柱面零件靶体喷丸强化残余应力场,探究喷丸强化残余应力场和位移场的分布规律,为工程应用提供理论支持。

1 基本模型及计算方法

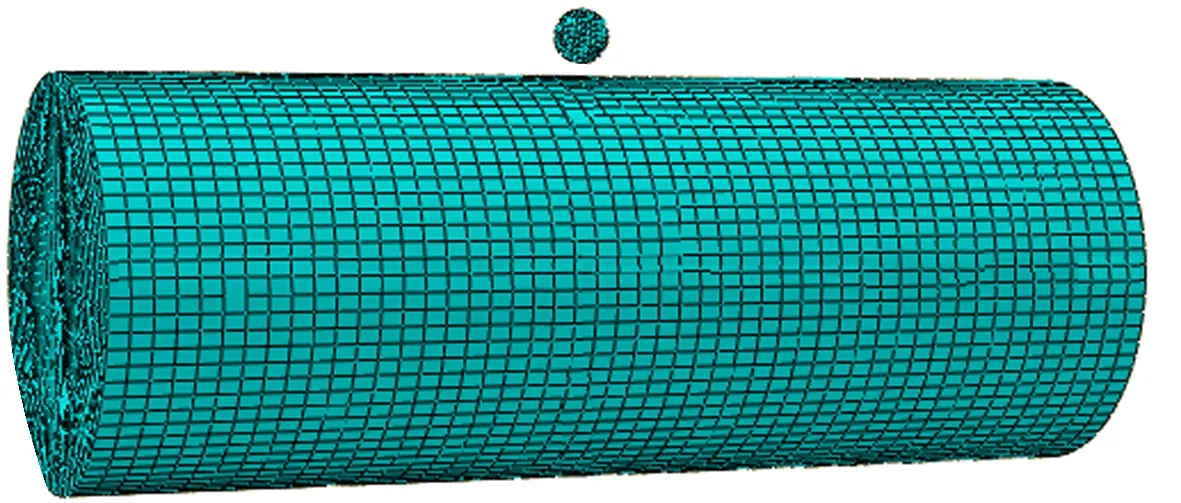

在实际工程中喷丸强化处理的零件表面轮廓型式多样,既有平面,也有曲面。其中,柱面曲线轮廓零件是其重要的类型之一,如轴类件、齿轮件等。为使研究的问题既反映工程实际情况,又利于疲劳寿命分析,根据GB/T 4337—2008《金属材料疲劳试验旋转弯曲方法》中推荐的四点加力圆柱形试样的形状和尺寸,建立喷丸强化几何模型,选择长度为20 mm、直径为7.5 mm的圆柱体作为喷丸靶体,喷丸所用弹丸直径为0.25 mm。考虑弹丸和靶体形状的不同,采用不同网格类型分别进行有限元网格划分:弹丸网格为四节点线性四面体单元(C3D4),靶体网格为八节点线性六面体单元(C3D8R),缩减积分,沙漏控制。得到的有限元模型如图1所示。

图1 有限元模型Fig. 1 Finite element model

在模拟过程中,选择靶体材料为45#钢,密度为7 800 kg/m3,弹性模量为206 GPa,泊松比为0.3,屈服极限为705 MPa,切线模量为10 GPa;弹丸材料为球形玻璃珠,密度为2 500 kg/m3,弹性模量为55 GPa,泊松比为0.3。弹丸对靶体的冲击速度为111.95 m/s,冲击方向为径向,并假定弹丸在接触靶体之前的0.1 mm距离内做匀速运动。靶体两端施以径向移动约束,靶体上的其他节点具有六个方向的自由度。接触碰撞数值模拟采用动态接触对惩罚函数法,取库仑摩擦系数为0.2,计算方法采用中心差分时间显式算法。

2 模拟结果及分析

2.1喷丸产生的残余应力

2.1.1残余应力随时间的变化

图2给出了弹丸冲击靶体过程中,靶体表面冲击接触中心产生的残余应力随时间的变化曲线。

图2 残余应力随时间的变化曲线Fig. 2 Change curves of residual stress with time

由图2可见,在弹丸与靶体碰撞接触之前,靶体表面冲击接触中心的应力为0;在弹丸与靶体接触碰撞的瞬间,靶体表面冲击接触中心瞬间产生很大的周向压应力στ和轴向压应力σr,分别为-780.61 MPa和-839.25 MPa;在弹丸离开靶体的初期,周向和轴向压应力迅速减小,分别降至-434.15 MPa和-502.37 MPa,之后,压应力出现一个缓慢下降并逐渐趋于平稳的过程;当卸载完成时,靶体表面冲击接触中心的周向和轴向残余压应力分别为-252.18 MPa和-281.28 MPa。由此可知,柱面靶体表面喷丸,其周向和轴向产生的残余压应力不等,且周向残余压应力略小于轴向残余压应力。2.1.2残余应力沿方向的变化

(1)周向残余应力

图3给出了弹丸冲击靶体卸载后,靶体产生的周向残余应力分布云图(单位:Pa)。由图3a可见,靶体表面冲击接触中心产生周向残余压应力,并围绕接触中心形成一个长边沿轴向的近似长方形的应力区。该长方形应力区内,从接触中心到长方形应力区边缘,残余应力由残余压应力逐渐变为残余拉应力。由图3b可以看出,弹丸冲击靶体卸载后靶体表面和次表面区域产生对称分布的残余压应力区,残余压应力区下面是残余拉应力区域。

图3 周向残余应力分布云图Fig. 3 Circumferential residual stress contour

图4给出了弹丸冲击靶体卸载后,靶体上产生的周向残余应力沿周向的变化曲线。由图4可见,靶体表面冲击接触中心产生了最大周向残余压应力,其值为-252.18 MPa。随着冲击接触中心与周向距离dτ的增加,周向残余压应力逐渐减小,在周向距离825.69 μm处,周向残余压应力变为0。之后,周向残余压应力变为周向残余拉应力,且周向残余拉应力逐渐增大,在周向距离890.75 μm处达到最大,其值为9.706 MPa。随着周向距离继续增大,残余拉应力又变成残余压应力,残余压应力逐渐增多后又逐渐减小,直至变为0。

图4 周向残余应力沿周向的变化曲线Fig. 4 Change curve of circumferential residual stress along circumferential direction

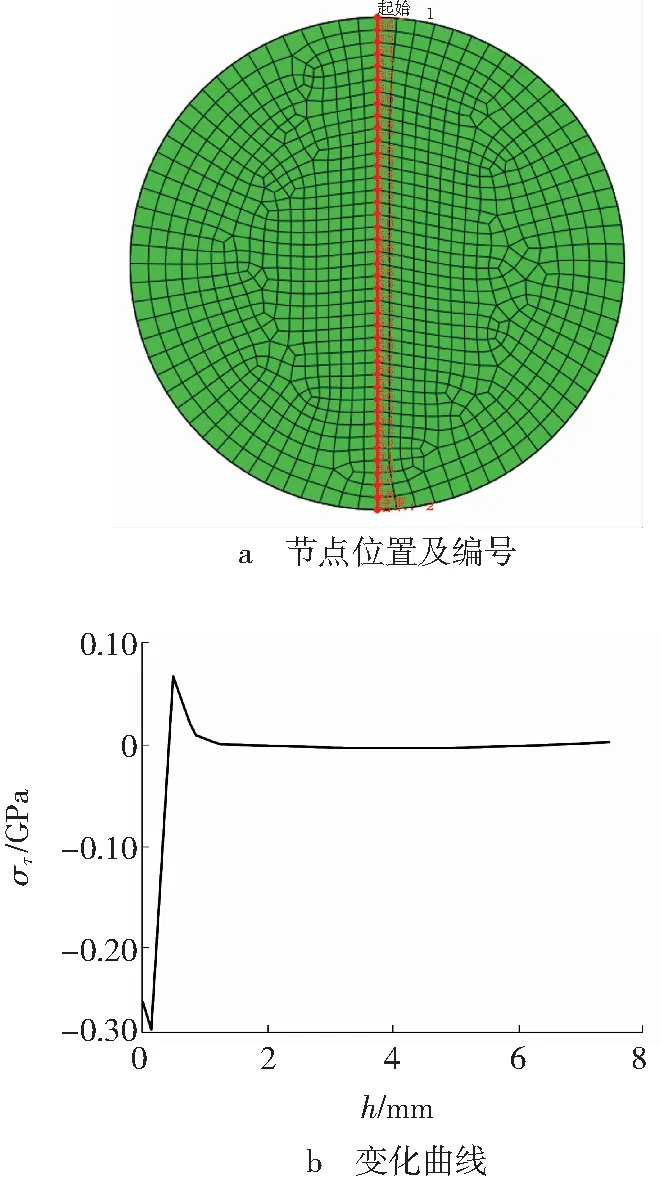

图5给出了弹丸冲击靶体卸载后靶体上产生的周向残余应力沿深度(径向)的变化曲线。由图5可见,靶体表面冲击接触中心产生周向残余压应力;随着深度的增大,表层产生的周向残余压应力先增大,达到最大值后又逐渐减小,到达一定深度,残余压应力变为残余拉应力;随着深度的继续增大,残余拉应力先增大,至最大值后又逐渐减小,直至距表面一定位置变为0。具体数值为:在靶体表面冲击接触中心产生的周向残余压应力为-252.18 MPa,横截面对称轴上产生的最大周向残余压应力出现在距靶体表面深度142.41 μm处,其值为-281.15 MPa;残余压应力层深度为463.83 μm;横截面对称轴上最大周向残余拉应力出现在距靶体表面深度510.02 μm处,其值为65.74 MPa;距表面深度1 166.22 μm处,残余应力变为0。

图5 周向残余应力沿深度的变化曲线Fig. 5 Change curve of circumferential residual stress along depth

(2)轴向残余应力

图6给出了弹丸冲击靶体卸载后,靶体上产生的轴向残余应力分布云图(单位:Pa)。

图6 轴向残余应力分布云图Fig. 6 Distribution contour of axial residual stress

由图6a可见,靶体表面冲击接触中心产生轴向残余压应力,并围绕接触中心形成一个长边沿轴向的近似长方形的应力区,从接触中心到长方形应力区边缘,残余应力由残余压应力逐渐变为残余拉应力。由图6b可见,靶体表面和次表面区域产生对称分布的残余压应力,在残余压应力区下面是残余拉应力区域。

图7给出了弹丸冲击靶体卸载后,靶体上产生的轴向残余应力沿轴向的变化曲线。由图7可见,靶体表面冲击接触中心产生表面最大轴向残余压应力,其值为-281.280 MPa。随着冲击接触中心与轴向距离dr的增大,轴向残余压应力逐渐减小,在轴向距离611.88 μm处,轴向残余压应力变为0。之后,轴向残余压应力变为轴向残余拉应力并逐渐增大。在轴向距离804.42 μm处,产生表面最大轴向残余拉应力,其值为111.872 MPa,并在一个很小的距离内保持不变。然后,随着轴向距离的增大,残余拉应力逐渐减小直至变为0。

图7 轴向残余应力沿轴向的变化曲线Fig. 7 Change curve of axial residual stress along axial direction

图8给出了弹丸冲击靶体卸载后,靶体上产生的轴向残余应力沿深度(径向)的变化曲线。由图8可见,靶体表面冲击接触中心产生轴向残余压应力,随着深度的增大,轴向残余压应力先增大,至最大值后又逐渐减小,在一定深度,残余压应力变为残余拉应力。随着深度的继续增大,残余拉应力先增大,至最大值后又逐渐减小,直至距表面一定位置变为0。具体数值为:靶体表面冲击接触中心产生的轴向残余压应力为-281.28 MPa,轴平面上产生的最大轴向残余压应力出现在靶体表面深度142.41 μm处,其值为-288.00 MPa;残余压应力层深度为451.65 μm;轴平面上产生的最大轴向残余拉应力出现在靶体表面深度510.02 μm处,其值为48.75 MPa;在距表面3 098.88 μm处,残余应力变为0。

由图5和图8的分析可知,弹丸冲击靶体卸载后,靶体上产生的最大周向残余压应力和最大轴向残余压应力出现在距靶体表面相同位置,但最大周向残余压应力略小于最大轴向残余压应力,而周向残余压应力层深度略大于轴向残余压应力层深度。

图8 轴向残余应力沿深度的变化曲线Fig. 8 Change curve of axial residual stress along depth

2.2喷丸产生的等效残余应力

图9给出了弹丸冲击靶体卸载后,靶体上产生的等效残余应力σe分布云图(单位:Pa)。由图9a可见,弹丸靶体表面冲击接触区产生菱形的等效残余应力区,在冲击接触中心获得最大等效残余应力,由中心向四周扩展,且等效残余应力逐渐减小。由图9b可见,靶体横截面表层产生对称分布的等效残余应力区。

图10给出了弹丸冲击靶体卸载后,靶体上产生的等效残余应力沿深度(径向)的变化曲线。由图9b和图10可以看出,弹丸冲击靶体卸载后,在靶体表面冲击接触中心产生最大等效残余应力,其值为700 MPa。然后,随着深度的增加,等效残余应力减小,在靶体表面到深度为697.67 μm处的范围内,等效残余应力迅速减少,并降至33.86 MPa。随着深度的继续增大,等效残余应力缓慢减小,直至变为0。

图9 等效残余应力分布云图Fig. 9 Distribution contour of equivalent residual stress

图10 等效残余应力沿深度的变化曲线Fig. 10 Change curve of equivalent residual stress along depth

2.3喷丸产生的径向位移

图11给出了弹丸冲击靶体卸载后,靶体上产生的径向位移分布云图(单位:Pa)。由图11a可见,靶体表面冲击接触区产生了明显的位移滑动,位移滑动的区域近似呈椭圆形,椭圆形中心区域为负位移,椭圆形边缘处为正位移,最大位移值发生在靶体表面冲击接触中心。由图9b可见,靶体横截面表层产生对称分布的径向位移区。

图11 径向位移分布云图Fig. 11 Distribution contour of radial displacement

图12给出了弹丸冲击靶体卸载后,靶体上产生的径向位移沿深度(径向)的变化曲线。由图11b和图12可见,靶体表面冲击接触中心产生最大负位移,其值为-51.96 μm。随着深度的增加,位移值迅速减少,直至变为0。

图12 径向位移沿深度的变化曲线Fig. 12 Change curve of radial displacement along depth

3 结 论

(1)靶体表面冲击接触中心产生的周向残余压应力和轴向残余压应力不等,且表面周向残余压应力略小于表面轴向残余压应力。

(2)靶体表面围绕冲击接触中心形成一个长边沿轴向的近似长方形的残余应力区。从接触中心到长方形边缘,残余应力由残余压应力逐渐变为残余拉应力。

(3)靶体上产生的周向残余应力和轴向残余应力沿深度的变化曲线具有典型的残余应力曲线特征。

(4)靶体上产生的最大周向残余压应力和最大轴向残余压应力出现在距靶体表面相同位置,但最大周向残余压应力略小于最大轴向残余压应力,而周向残余压应力层深度略大于轴向残余压应力层深度。

(5)靶体表面冲击接触区产生呈菱形状的等效残余应力区。冲击接触中心获得最大等效残余应力,且由中心向四周扩展过程中,等效残余应力逐渐减小。

(6)靶体表面冲击接触区产生明显的位移滑动。位移滑动的区域近似椭圆形。椭圆形中心区域为负位移,椭圆形边缘处为正位移,最大位移在靶体表面冲击接触中心。

[1]徐滨士. 神奇的表面工程[M]. 北京: 清华大学出版社, 广州: 暨南大学出版社, 2000.

[2]方博武. 受控喷丸与残余应力理论[M]. 济南: 山东科学技术出版社, 1991.

[3]凌祥, 彭薇薇, 倪红芳. 喷丸三维残余应力场的有限元模拟[J]. 机械工程学报, 2006, 42(8): 182-189.

[4]洪滔, 王志伟, 袁巨龙. 喷丸强化过程的有限元和离散元模拟[J]. 中国机械工程, 2008, 19(11): 1321-1325.

[5]张洪伟, 张以都, 吴琼. 喷丸强化残余应力场三维数值分析[J]. 航空动力学报, 2010, 25(3): 603-609.

[6]董星, 张海录, 段雄. 水射流喷丸强化残余应力场的有限元模拟[J]. 机械工程学报, 2010, 46(18): 189-194.

[7]MAJZOOBI G H, AZIZI R, ALAVI NIA A. A three-dimensional simulation of shot peening process using multiple shot impacts[J]. Journal of Materials Processing Technology, 2005, 164/165: 1226-1234.

[8]RAJESH N, RAMESH BABU N. Multidroplet impact model for prediction of residual stresses in water jet peening of materials[J]. Materials and Manufacturing Processes, 2006, 21: 399-409.[9]FRIJA M, HASSINE T, FATHALLAH R, et al. Finite element modelling of shot peening process: prediction of the compressive residual stresses, the plastic deformations and the surface integrity[J]. Materials Science and Engineering: A, 2006, 426: 173-180.[10]MIAO H Y, LAROSE S, PERRON C, et al. On the potential applications of a 3D random finite element model for the simulation of shot peening[J]. Advances in Engineering Software, 2009, 40: 1023-1038.

[11]HAN B, JU D Y. Compressive residual stress induced by water cavitation peening: a finite element analysis[J]. Materials and Design, 2009, 30(8): 3325-3332.

[12]TAEHYUNG KIM, HYUNGIL LEE, SUNGHWAN JUNG, et al. A 3D FE model with plastic shot for evaluation of equi-biaxial peening residual stress due to multi-impacts[J]. Surface & Coating Technology, 2012, 206: 3125-3136.

(编辑晁晓筠)

Numerical simulation of residual stress field of cylindrical parts formed by shot peening strengthening

DONGXing,CHENChangxia,WUBinbin,DANGJianyi

(College of Mechanical Engineering, Heilongjiang Institute of Science & Technology, Harbin 150027, China)

Aimed at investigating the distribution law of residual stress field formed by shot peening strengthening, this paper is concerned with applying the ABAQUS software to simulate the process by which the single spherical projectile achieves impacts on the cylindrical parts target with curve profile. The process consists of the numerical simulation of the contact impact by using the dynamic contact of the penalty function method, the adoption of central differential time explicit algorithm, and the use of the model loading mode,the projectile velocity loading method. The results show that the stimulation produces the distribution law of residual stress field and displacement field of shot peening strengthening; subjecting cylindrical target to top shot peening results in the differences between the circumferential residual stress and the axial residual stress on the target surface, and the circumferential residual stress is slightly smaller than the axial residual stress. The results reveal that there occur both the maximum circumferential residual stress slightly smaller than the maximum axial residual stress and axial residual stress in the same depth position from the target surface, but the layer of circumferential residual compressive stress depth is bigger than the axial residual compressive stress depth.

shot peening strengthening; residual stress field; numerical simulation; cylindrical parts

1671-0118(2012)03-0287-06

2012-05-04

哈尔滨市科技创新人才研究专项资金项目(2009RFXXG203)

董星(1964-),男,河北省滦平人,教授,博士,研究方向:水射流技术及流体机械设计理论,E-mail:dongxingwrh@163.com。

TP69

A