矿渣辊磨的抗磨损设计

姜永涛,陈宏伟,徐鸿钧,赵玉良

矿渣辊磨的抗磨损设计

Anti-Wear Design of the Slag Roller Mill

姜永涛1,陈宏伟2,徐鸿钧1,赵玉良1

针对矿渣辊磨的磨损特点和实际使用情况,深入分析了磨机各部件的磨损机理,并对各部分耐磨材料的性能要求和当前耐磨材料的使用做了探讨。结合中国重型机械研究院所研制的LXZM46.2+2矿渣辊磨,选配了磨机各部位的耐磨材料。

矿渣;辊磨;耐磨材料;抗磨损设计

1 引言

以料床挤压原理粉磨物料的辊磨,有效功是球磨机的2.5倍,是一种高效节能的粉磨设备,故近些年来得到了广泛的应用。

按粉磨产品的不同,辊磨可以分为煤磨、生料磨、水泥磨、矿渣磨等。辊磨设备集烘干、粉磨、分级多重功能于一体,因而对粉磨高湿度和有着高细度要求的矿渣更具优势。但因矿渣中含有0.5%以下的包裹铁,磨蚀性较大,故对设备的耐磨性要求也较高。据统计在辊磨失效的零部件中约有80%是由于金属磨损所造成的。金属磨损会导致设备的运转效率降低、零部件维修频繁、能耗增加等。因此,如何合理进行辊磨的抗磨损设计,进而选择合适的耐磨材料和抗磨方式,有效提高辊磨的抗磨损能力,延长维修周期,稳定产量,降低运行成本,提高设备运行的可靠性,就成为广泛关注的问题。

由于结构及工作方式的不同,辊磨不同部位的磨损形式和机理大相径庭,对材料的耐磨性能的要求也各不相同。本文以中国重型机械研究院有限公司(简称中国重型院)研制的LXZM系列矿渣辊磨为例,对辊磨各个部位的磨损机理进行分析探讨,并对各部位耐磨材料和抗磨方式作出合理选择。

2 磨损部位和磨损机理

辊磨内部的零部件不仅承受块状、粒状物料的冲击、挤压、摩擦,还承受着含尘气流的冲刷,同时受工作温度的影响,材料的性能有所变化,造成磨机各部件磨损十分严重,尤其对于矿渣辊磨,磨损已经成为影响设备经济技术指标的重要因素。

磨机内最易发生磨损的零部件或部位主要为:磨盘衬板、磨辊衬套、壳体内壁、选粉机叶片、喷口环、下料锥斗、下料管、产品出口等。

按照磨损的形式,主要有以下三个部分:磨盘和磨辊、选粉机、壳体。

2.1 磨盘和磨辊

粉碎是一个使用外力克服固体物料的内聚力使物料破碎,使其粒径减小,表面积增大的过程。工作时,通过液压加压装置给磨辊以很大的压力,压向磨盘,磨辊和磨盘之间不直接接触形成料床,磨辊始终在磨盘的碾压滚道上碾压物料。物料层在磨辊与磨盘之间除主要受压力作用之外,还受一定的剪切力及因拱架而产生的弯曲力,物料每通过磨辊一次,就要受到一次挤压和剪切作用。当物料颗粒与磨辊之间及物料颗粒之间的接触应力、剪应力、弯曲应力超过物料本身的强度极限时,物料颗粒就发生破碎。

以LXZM46.2+2矿渣辊磨为例,辊磨采用锥形磨辊和平面磨盘结构形式,磨辊小径端的作用是粗破碎和均匀料层,由于进磨辊小径端是最粗物料,此区域仅是点接触,接触的是大颗粒原料,线速度较慢,表面磨损以敲击磨损为主,因此小径端部磨损不严重。而大径端部是以挤压、剪切为主,线速度较快,磨损较小径端大。尤其是粉磨矿渣,铁颗粒堆积在挡料圈内侧,堆积的颗粒在热风的烘烤下一边翻转一边移动,通过相互研压作用使磨辊大径端磨损较快。

矿渣在材料表面反复进行犁沟、碾压,导致裂纹形成和扩展,最后以片状磨屑断裂脱落,该过程属于切削磨损、塑性疲劳磨损。磨盘、磨辊衬板因磨损失效导致的形状的改变,使辊磨的粉磨效率下降,引起产量降低和产品质量的变化。磨盘、磨辊的使用寿命是辊磨的重要经济技术指标,选择高性能的耐磨材料是必要的。

2.2 选粉机

选粉机是保证产品细度的重要部件,其结构特点是采用筒形动叶片转笼、静叶片转笼相结合,动、静叶片倾斜一定的角度。一般情况下动、静叶片相向配置。静叶片的主要作用是导向,使裹带物料的气流均匀地进入动叶片转笼内,提高物料分离效率。由于气流不是水平均匀地进入动叶片转笼,因此气流阻力较大,在承受一定物料冲刷的同时,运动中还受离心力和振动的影响,因此叶片磨损较严重。

物料冲刷角度对磨损影响很大,经试验磨损峰值在仰角为15~35°的范围内,同时物料的速度和浓度对磨损的影响也十分明显。工作中选粉机叶片双侧受冲刷,同时以>100r/min的转速旋转,叶片的磨损和变形对产品质量和设备的安全运行影响很大,故对叶片的耐磨性和强度提出更高的要求。

2.3 磨机壳体

磨机壳体用于将粉磨过程和外部空间隔离。磨内为负压,空气夹杂细粉的高浓度粉尘流在磨内以螺旋形式向出料口高速流动。壳体内侧承受风环吹出的夹带粉尘的气流的冲刷磨损,以及少量物料颗粒撞击造成的磨损。

辊磨所处理的物料是各种粒度、硬度的组合,这些物料在辊磨内运动,不停地对辊磨各部分壳体产生摩擦、冲刷和撞击。壳体的磨损原因比较复杂,既有粗颗粒物料滑动造成的磨粒磨损,也有由高浓度含尘气体高速冲刷造成的风蚀磨损,还有由粗颗粒物料甚至磨机碎片等异物高速撞击造成的冲击损坏。

据使用中观测,直径小的颗粒比直径大的颗粒更容易受到旋转流动和弯头内的二次流动的影响,在一些情况下,小颗粒引起的磨损更加严重。随着粉料浓度的增加,在弯头局部区域的磨损更加集中,进而加快了失效速度。对器壁磨损量影响最大的因素是气流速度。

磨盘以上2m内区域,不但被粉尘气流冲刷而且有大块颗粒物料撞击,磨损严重;选粉机上部出料口处,空间截面变化较大,受高浓度粉尘气流的冲刷磨损也十分严重。壳体磨损形式为磨内含尘气流冲刷和撞击的单侧磨损,同时壳体并非一静止件,工作中还要承受磨机的振动。

3 耐磨材料的配置

磨损对磨机的使用和维修带来不利的影响,降低了设备的使用寿命,增加了维修成本和时间,故对磨机各个磨损部分采用合理的耐磨材料则尤为重要。耐磨材料分为铸造类、耐磨钢板、复合钢板、硬面堆焊、表面热处理、耐磨陶瓷片、耐磨陶瓷涂料、超高分子量聚乙烯板、环纳复合板等。

3.1 磨盘和磨辊

在上世纪60年代以前,由于辊磨结构不太完善,特别是它的易磨件材料太差,只能用于磨软的物料,如煤等,其寿命也不长。随着生产技术不断发展,辊磨的机械结构不断完善,同时采用新的耐磨材料制造易磨件,大大提高了其寿命。当前应用较广的是铸造和堆焊磨辊磨盘。

3.1.1 铸铁

以高铬铸铁为材质铸造新品为目前最常用的方法,通常其碳含量约为3%,铬含量约为21%。此二者在高温下生成Cr7C3嵌埋在铁基(奥氏体或马氏体)中,形成一种非常耐磨的结构组织,其洛氏硬度约为56HRC。高铬铸铁最大的风险就是断裂问题,断裂的主要原因有:

(1)硬度过高。碳及铬的含量越高则硬度也会越高且越耐磨,但断裂的可能性也增高。

(2)硬度的均匀问题。当高铬铸铁浇铸后并以热处理的方法来提高其硬度时,如果硬度的均匀度差异太大(一般维氏硬度HV差不能>30),就会产生断裂。所以随着物件体积增大,均匀度越难控制,断裂的可能性也就越大。这也就是目前国内如LM56.2+2或UM50.4磨辊新品断裂时有所闻的原因之一。

在铸造衬板的金相组织中,莱氏体的显微硬度较低,碳化物的显微硬度只有608~720HV,而且颗粒呈无序分布,在机体损伤时易于破碎脱落。由于组织中显微硬度不同引起磨辊宏观硬度不同,表面宏观硬度52~56HRC,而且碳化物在基体中分布形式的差异,铸造应力不可能完全消除,在使用过程中容易出现整体开裂现象,造成铸造衬板使用寿命短。

由于铸造衬板为提高硬度需要进行热处理,但热处理有一个淬硬深度的问题,也就是说铸造衬板表面耐磨性好,但是一旦磨去表面淬硬层后,耐磨性降低而且很快磨损,而堆焊衬板在堆焊层的耐磨性能里外一致,磨损速度均匀。铸造类磨盘衬板和磨辊衬套正逐步被堆焊衬板取代。

3.1.2表面堆焊

以中碳钢为材质铸造预留磨耗部分,再以硬面焊材实施硬面堆焊,此种方法完全没有断裂的风险。而且因为硬面堆焊的耐磨层硬度较高,约为60~64HRC(一般含碳量约为5%,含铬量约为27%),且Cr7C3、M3C2、M7C3、VC等金相组织较佳,所以相对于新品高铬铸铁更耐磨。

堆焊衬板的金相组织为复杂的碳化物+莱氏体+残余奥氏体,组织晶粒细小,莱氏体的显微硬度较高,表面宏观硬度可达到60~64HRC,组织中碳化物多呈多角形,微观硬度高达1056~1766HV,且碳化物在基体中呈较强的方向性,垂直于磨损面,为条状有序分布,与基体的结合强度高,对提高耐磨性更加有利。堆焊不存在铸造应力,而且堆焊应力可以通过堆焊焊道出现的均匀的小龟裂消除,很少出现开裂现象,这种组织具有良好的耐磨性。

磨损后的磨盘衬板和磨辊衬套还可以进行堆焊修复。将磨损后的磨辊及磨盘衬板以硬面焊丝(或焊条)堆焊修复至原始尺寸,此法由于具有较耐磨且成本低的优势,目前已广泛地被厂家采用。堆焊修复衬板是铸造新品成本的50%~70%,使用寿命却是2倍关系,而且无论是铸造衬板还是堆焊衬板,磨损后都可以继续堆焊修复,重复使用,提高经济效益。

堆焊最大的风险就是耐磨层的剥落。之所以产生剥落的情况,一是耐磨层与母材中碳钢剥离,二是耐磨层之间剥离。一般耐磨层越厚剥落的可能性越高,剥落势必造成停机,损失巨大。若要想做到耐磨且不剥落取决于以下因素:焊丝的选择、施工工艺、员工敬业精神。这三者同等重要,如疏忽其中之一均会产生严重的后果。

通过上述论证,堆焊衬板的综合效益远远高于铸造衬板,这也是堆焊修复发展很快的主要因素。况且对于矿渣辊磨,由于矿渣的高磨蚀性,目前堆焊材料能更好地满足要求。LXZM46.2+2矿渣辊磨磨辊和磨盘采用铸钢表面堆焊的技术,使用寿命能达到2000~3000h。堆焊磨辊如图1所示。

3.2 选粉机转子

选粉机动叶片处于粗粉物料和细粉物料的主要分离区域,在承受一定物料冲刷的同时,运动中还受离心力和振动的影响。耐磨陶瓷片和耐磨陶瓷涂料受粘接剂性能的限制,承受振动和冲击性能较低,因此目前较适宜的材料是耐磨钢板。静叶片转笼单侧承受冲刷,耐磨陶瓷和耐磨钢板均能满足要求。

耐磨钢板分为整体式和复合式。整体式耐磨板是通过特殊的热处理实现全厚度同等硬度,可以抵御两面的同时磨损,即使磨损厚度很大,只要满足机械强度要求就可以继续使用,材料利用率高于50%,使用寿命是一般是16Mn钢的3倍以上。耐磨复合板是在基板表面堆焊一层高铬合金而成,硬面层表面密布许多小裂纹,其作用是释放焊接应力同时为弯曲提供可能。复合钢板硬度高,耐磨性优异,宏观硬度达58~62HRC,耐磨性能是整体式耐磨钢板的4倍左右。但由于其耐冲击韧性较差,受焊丝质量、施工工艺影响较大,在承受冲击和振动时堆焊层可能产生脱落。复合钢板应用于壳体内衬性能优异,应用于选粉机叶片存在一些不足,但由于其高耐磨性和相对低的成本,也有大量厂家采用。

LXZM46.2+2矿渣辊磨动静态高效选粉机转子叶片采用整体式耐磨合金钢板,具有很好的耐冲击韧性和工件曲率半径较小时要求的弯曲性能,因此用它制作配件很少有开裂等损坏,同时整体式耐磨合金板焊接和切割性能都高于复合耐磨板,硬度能达到400~600HB。如瑞典的HAR⁃DOX板及法钢JFE板,性能数据如表1所示。选粉机静叶片采用表面堆焊复合耐磨钢板,安装如图2所示。

3.3 磨机壳体

辊磨内部为负压,壳体磨损会造成漏风,影响压差,降低产量,增加设备的能耗,故壳体需要好的密封性。对于矿渣辊磨,由于矿渣的高磨蚀性,运行中对壳体内表面的冲刷磨损严重。磨损严重的部位主要是以下三个:

(1)下壳体部分,主要承受因粗颗粒回料的收集所产生的表面滑擦磨损,同时该处温度接近300℃,对材料的性能影响较大,磨损情况如图3所示。

(2)中壳体部分,磨盘以上2m内区域,粉尘浓度大、流速快,不但冲刷严重而且有大块颗粒物料撞击,磨内温度大于200℃,衬板内外侧温度不相等。磨损情况如图4所示。

图1 堆焊磨辊

图2 选粉机静叶片复合钢板安装示意图

表1 耐磨合金钢板性能

(3)选粉机壳体上部出粉口,受到的磨损比较单一,为高浓度含尘气流冲刷所造成的风蚀磨损。该处截面变化较大,形状不规则气体流阻大。

在气固两相冲刷磨损条件下,耐磨材料的选择与冲刷角度有关。小冲刷角时以切削为主,应提高材料的硬度,此时选择陶瓷材料比较合适;大冲蚀角时,应提高材料的韧性或变形能力,以吸收其冲击,此时选择高硬度金属材料或橡胶为宜。

辊磨壳体都是单侧受磨,且均不是运动部件,由于各个部位的衬板形式不尽相同,故多种材料均有应用,较典型的是高铬铸铁、复合耐磨钢板和陶瓷材料。

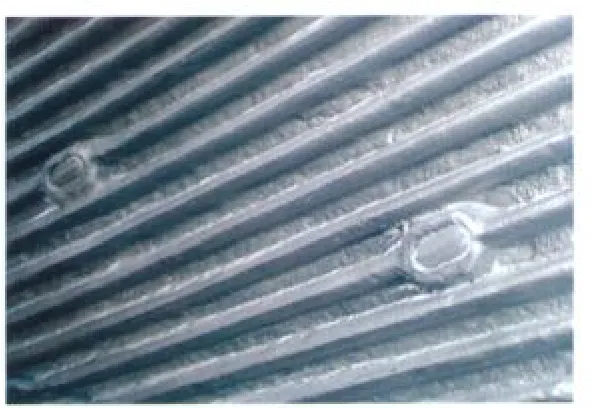

在磨盘以上2m以内磨损严重,有多个国外厂家采用带波纹沟槽的铸造衬板,如图5所示。其原理是运用二次流动,利用沟槽结构降低流速和改变气流方向,同时还利用到料垫原理以此减少金属的磨损量,据实际使用情况,该衬板能有效地抗磨损,但由于其制造难度和成本均较高,正逐步被复合耐磨钢板取代。

表面堆焊式复合耐磨钢板由于其硬度高,耐磨性优异,宏观硬度达58~62HRC,其耐磨性能是16Mn钢的十几倍,正得到广泛的应用。尤其是对于矿渣辊磨,由于矿渣的强磨蚀性,采用表面堆焊耐磨复合钢板能很好地解决壳体磨损问题。

耐磨陶瓷材料种类繁多,目前所称的“耐磨陶瓷”一般指以Al2O3为主要原料生成的以获取其耐磨性能的陶瓷。在辊磨设备中,当前较常用的是陶瓷片和陶瓷涂料。

耐磨陶瓷片的特点是:

(1)硬度高,能达到67~73HRC;耐磨性好,耐磨性达到碳钢的20倍以上。

(2)重量轻(密度约为3.6g/cm3),表面光滑,摩擦系数小,不易粘粉料。

(3)熔点高达2000℃,抗高温性能好。

耐磨陶瓷片理论寿命能达到10年以上。但陶瓷材料也有局限性,其韧性较差,不能承受大冲击。使用时需要粘贴固定,辊磨磨内温度高于100℃,部分位置高于200℃,粘接剂高温下会很快老化(AD-504A胶<110℃,无机硅胶<350℃),影响其使用的可靠性。

耐磨陶瓷涂料是一种胶凝材料,经化学反应常温下形成高的强度和硬度,达到陶瓷的结合强度标准。耐磨陶瓷涂料由骨料和结合剂组成,骨料由高铝钒土熟料、刚玉和碳化硅组成,耐磨性能非常优异。结合剂通常选择高标号的高铝水泥和纯铝酸钙水泥。

高性能陶瓷涂料耐压强度可达160~180MPa,抗折强度可达35~40MPa,耐磨性能是16Mn钢的5倍。它兼有陶瓷的耐磨性和金属材料的韧性,在使用温度高、工件形状复杂的情况下,具有很大的优势。但陶瓷涂料也存在抗冲击性能较差的缺点,应用场合受到限制。

由于耐磨陶瓷材料的价格较高,一次性投资大;粘接剂受热易老化;韧性差不耐冲击等原因,制约了耐磨陶瓷在辊磨中的应用。随着技术的不断进步,同时应用粘胶加螺钉双重固定等方式,耐磨陶瓷材料将会受到更多的青睐。

图3 下壳体磨损情况

图4 中壳体磨损情况

图5 中壳体铸造衬板

LXZM46.2+2矿渣辊磨根据壳体各个部位的磨损机理,对比各种耐磨材料的优缺点和矿渣的磨蚀性能,对壳体耐磨材料做了合理的匹配。

(1)下壳体部分,因回料收集产生冲击和摩擦,此处采用堆焊复合耐磨钢板。

(2)中壳体部分,磨盘以上2m以内,由于温度较高,承受一定的冲击,磨损严重,此处采用堆焊复合耐磨钢板和耐磨陶瓷片均能满足要求,陶瓷片初期投资相对高一些,但使用寿命较长,可以根据用户的需求选择。

(3)选粉机壳体出粉口,此处结构较复杂,截面变化大,流阻大。堆焊复合钢板和陶瓷涂料比较适合,可以根据用户的需求选择。

壳体部分采用表面堆焊耐磨钢板的安装图片如图6所示。

4 耐磨新材料及应用

单一的金属或非金属耐磨材料在粉体设备中已得到广泛的应用,但随着设备向大型、高速、高技术方向发展,以及对工况要求更高、成本更低,普通单一的耐磨材料有时不能满足人们的需要,为此人们早已着手研究各种复合材料,兼有高耐磨的硬度和防裂韧性的复合材料有以下几类:金属材料相互复合、金属与非金属复合、非金属与非金属复合。

4.1 金属复合材料

图6 中壳体耐磨钢板衬板

双金属耐磨材料的工作层为硬度高的材料,如高铬铸铁、特殊焊材,非工作面为碳钢或低合金钢等。两种金属结合方式有冶金结合、堆焊结合、机械结合等。采用此种方式能充分发挥工作层的耐磨性和非工作层好的焊接加工性能。当前应用的分体式磨盘,堆焊磨辊均是金属材料复合形式。未来的发展是耐磨层的性能提升和双金属结合性能的提高。

4.2 金属基陶瓷复合材料

金属基陶瓷复合磨盘磨辊,制作工艺目标是将陶瓷的耐磨性和铸造合金的机械性有机地结合在一起。做法有将陶瓷颗粒(HV2100)均匀地分布在高铬铸铁表层的蜂窝状结构中。陶瓷硬度HV2100远高于水泥熟料HV600~800、石英颗粒HV1800~1900、高铬铸铁或其他硬质合金HV900的硬度。如马科托公司X-win技术应用于辊磨时,耐磨件寿命提高1~3倍。

对SiC钢表面复合材料,WC、TiC、SiC都可以为材料的增强粒子,一般陶瓷粒子与金属结合一起生成陶瓷—金属复合材料,SiC钢表面复合材料采用消失模铸渗法制备,基材为45钢。SiC硬度莫氏体为8.5,大于石英砂(HV1800~1900),具有较好的抗冲蚀能力。

磁性衬板属于一种特殊的复合材料,磁性材料(陶瓷永磁片)永磁铁使衬板一侧牢固地吸附于筒体上,另一侧吸住磁性矿渣或矿石颗粒,以此形成耐磨层,经磨粒剥落后又吸住新的磁粒,往复循环以达到抗磨的目的。

4.3 非金属复合

应用两种以上非金属材料结合在一起,充分发挥各自的性能以达到高耐磨性。如陶瓷橡胶一体碳化材料,将其制成衬板比常规锰钢、低合金钢、复合钢板都更耐冲击和磨损。

5 结论

本文以中国重型机械研究院有限公司设计的LXZM系列矿渣辊磨耐磨材料的选用为例,对矿渣辊磨各个关键部件的磨损机理和抗磨要求做了详尽的分析,对耐磨材料的选用做了一些探讨和贴合工程实际的选择,对于矿渣辊磨各部分耐磨材料的选用有一定的帮助。

磨损是一个复杂的过程,对于不同的磨损机理采用不同的耐磨材料,以此提高磨机的使用寿命,减少维修时间和费用是一项长期而持续的工作。希望越来越多的高性能耐磨材料得以开发生产并应用于辊磨。

[1] 张昆谋,武洪明.辊磨磨辊、磨盘衬板磨损修复[J]中国水泥.2006.11,78-79.

[2] 李茂林.我国水泥工业耐磨材料生产现状与发展[C]第四届耐磨材料研讨会论文集.2010,1-13.

[3] 邵晓克,杨政.影响耐磨陶瓷使用效果的关键因素及其在水泥厂的典型应用[C]第四届耐磨材料研讨会论文集.2010,63-73.

[4] 张新生,宫进华,李环胜.辊磨衬板堆焊修复技术[J]中国水泥.2006.9,63-65.

[5] 周平安等.水泥工业耐磨材料与技术手册[M]中国建材工业出版社,2007.