原竹对剖联丝展开重组技术的推广

丁定安, 孙晓东, 陈卫民, 卜海坤, 何合高

(1.湖南省林业科学院, 湖南 长沙 410004; 2.中南林业科技大学, 湖南 长沙 410004; 3.益阳海利宏竹业有限公司, 湖南 益阳 413000)

原竹对剖联丝展开重组技术的推广

丁定安1, 孙晓东1, 陈卫民2, 卜海坤3, 何合高1

(1.湖南省林业科学院, 湖南 长沙 410004; 2.中南林业科技大学, 湖南 长沙 410004; 3.益阳海利宏竹业有限公司, 湖南 益阳 413000)

阐述了原竹对剖联丝展开重组技术的工艺流程,指出新工艺减少了加工工序,提高了竹材利用率和竹青面耐磨性,降低了生产成本;从原竹对剖联丝展开重组技术制备的层积材性能与特点,分析了新工艺的创新点,并从经济效益和社会效益两点分析了新技术的可行性。重组技术的推广应用,竹制品行业将大大提高竹材利用率,降低生产成本,实现产品换代升级,企业更具有生命力。

重组技术; 工艺; 创新点; 推广应用

我国共有35属400余种竹子,竹子资源丰富,约占世界竹种总数的1/3,现有竹林面积720万hm2[1];但是,我国竹产业发展存在着原料资源短缺、生产成本过高、竞争力不强以及产品附加值低、生产效率不高、核心技术较少等一系列共性关键技术及装备的难题。同时,竹产业发展还面临着结构调整和转型升级,亟待产业科技创新发挥更重要的支撑和引领作用。湖南省林业科学院成功研发了原竹对剖联丝展开重组工艺技术,并实施推广应用,可以推动我国竹材产业的发展,大大提高竹材资源利用率,开发新型竹材产品,提高竹材加工企业在市场上的竞争力和竹产区竹农的收入,达到科技创新富民产业的目的。

1 原竹对剖联丝展开重组技术

目前的重组竹基本单元竹束的制备工艺是将竹材剖分形成竹条,去除竹青、竹黄后,再对其进行疏解,形成竹束,目前的竹束制备工艺复杂,仍然未能达到全竹利用,未能解决小径竹的工业化利用[2]。

竹材机械加工途径主要有锯切加工,劈裂加工,磨削加工和碾压加工[3],采用这些加工方法的竹材利用率低。原竹对剖联丝展开重组工艺技术提供了一种独特的原竹材加工工艺方法,竹材成片面积大,不需要精刨加工,减少了工序,竹材平均利用率高达80%以上,最大限度保留了竹材有效纤维实物量。竹青面作表面,耐磨性更强,同时降低了能耗成本,提高了工效。

1.1 原竹对剖联丝展开重组技术推广的技术要点

原竹对剖联丝展开重组技术推广的技术要点:一是竹材联丝展平技术,将原竹筒剖分成若干弧形大竹片,再将弧形大竹片“剖黄联青”完整展开成平面形大竹片,竹黄层面纵向贯通不断裂,横向交错剖裂竹丝丝条相联向竹青层面展平,然后,以展开平面竹片形状铣削竹青面蜡青和竹黄面黄膜等不胶合物,得到最大竹材物量的保留和物理力学性能的保存;二是竹材软塑化处理技术,将铣削好的竹片放置密封蒸釜中,用130℃的蒸汽处理0.5h,从而降低竹材玻璃化转变温度点和竹材的硬度,大大降低竹材胶合重组时的热压温度和压力,有利竹材重组密实成型;三是竹材分段施压重组成型,竹材是一种天然高分子复合材料,具有高分子化合物耐热特性,在外因热压条件中,适当的高温,可有效缩小与消除竹黄层的“V”形间隙,达到竹材热压密实重组成型。竹材热压成型:采用分段控温施压工艺,其方法,首先是高温低压预热软化,然后高温高压密实重组,最后低温低压定性成型。所加工的重组竹材密实而性能稳定,密度达0.9kg/cm3。

竹材对剖联丝重组技术为一种独特的竹材加工工艺,竹块成片面积大,不需要精刨加工,减少了工序,竹材平均利用率达到80%,最大限度保留了竹材有效实物量,竹青面作表面,材料的耐磨性更强硬度更好,竹青层的纤维管束保留较充足,使竹材的原物理力学性能得到充分发挥。同时,降低能耗成本,提高了工效。该项技术推广到竹质砧板、竹质地板、竹装饰材、竹建筑结构材、竹木复合材、竹集装箱地板等产品上,将实现产品升级,竹材企业带来更好生机。

1.2 原竹对剖联丝展开重组工艺流程

采用将原竹完整展开,干燥、砂削、施胶、组坯单板,然后在高温高压下预热软化分段施压,热压胶粘成定型的竹材平面单板,并轻砂第二次胶面,重组备用;芯层木材主要采用杨木或速生材,经旋切或刨切、干燥、裁边,最后将竹展开单板材与芯板材组坯,用较低的压力(1.5MPa),二次热压粘接成原竹对剖联丝展开重组丝层积材。

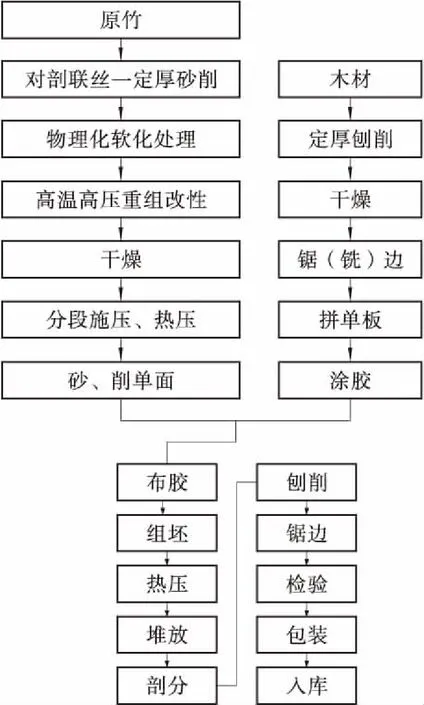

原竹对剖联丝展开重组层积材加工工艺流程见图1。

图1 原竹对剖联丝展开重组层积材加工工艺流程Fig.1 The process of mutually cutting and spreading out technology on laminated board

1.3 原竹对剖联丝展开重组主要加工工序

1.3.1 原竹完整展开成平面板的制造 原竹完整展开采用对剖联丝工艺,将一定长的竹筒展开摊平为基本构成单元体,经去粗、干燥、热压,再在高压和一定时间温度的热压状态下,竹纤维管束在热压中被压缩,产生部分塑性变形,相互紧密接触。同时竹纤维管束有的产生位移,基本结构组织发生重组,胶合剂产生聚合反应,从而粘接成整体单板块。

1.3.2 芯层材料 采用杨木或速生材,用旋切或刨切方法,单板厚度1.5~2.0mm,干燥的含水率≤12%。

1.3.3 组坯 原竹展开单板砂光面涂胶,芯板可涂上薄层胶,树脂胶中拌一定的填充料,增加初粘性。由面芯、底材组合成一套板坯。组坯时,首先要对竹材的尺寸进行匹配计算,确认材料的大小选材,然后对竹材单板进行匹配性组拼,大端头与小端头相互配合,使组坯宽均匀,依据材料的用途、选用不同胶粘剂。

1.3.4 热压成型 将组合好的板坯,在较低压力温度条件中进行热压成型,一般压力为1.5MPa左右,温度100℃,时间0.6min/mm板坯厚,这样既可保证粘胶,又可减少缩率。也可采用先冷压预压定型,然后热压成型。热压成型的坯板,要规范堆码一段时间,再进行后续加工。

1.4 原竹对剖联丝展开重组技术制备层积材的性能与特点

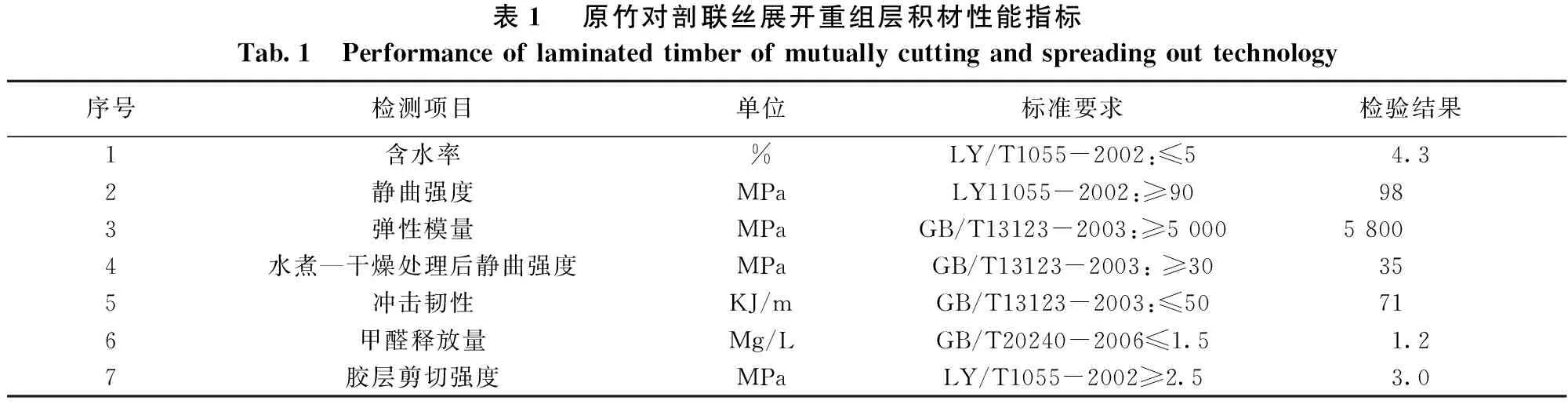

原竹对剖联丝展开重组技术制备的层积材表面强度硬度高,充分发挥了竹表面层的高强度、耐磨损、耐腐蚀等特性,检测结果表明,原竹对剖联丝展开重组层积材的各项指标都达到和超过了国家相关标准指标(见表1)[4]。

表1 原竹对剖联丝展开重组层积材性能指标Tab.1 Performanceoflaminatedtimberofmutuallycuttingandspreadingouttechnology序号检测项目单位标准要求检验结果1含水率%LY/T1055-2002:≤54.32静曲强度MPaLY11055-2002:≥90983弹性模量MPaGB/T13123-2003:≥500058004水煮—干燥处理后静曲强度MPaGB/T13123-2003:≥30355冲击韧性KJ/mGB/T13123-2003:≤50716甲醛释放量Mg/LGB/T20240-2006≤1.51.27胶层剪切强度MPaLY/T1055-2002≥2.53.0

原竹对剖联丝展开重组层积材的主要特点是:表层强度大、耐磨损;材料的密度沿厚度梯度分布,面层密度大,芯层密度小,整体复合密度适中;采用改性环保耐水性树脂粘剂,竹材经过浸胶,材料的胶合强度高,耐候性和耐久性好;板面平整、尺寸稳定性好。合理的对称结构,特殊的热压工艺,保证产品在使用中变形小,厚度膨胀低;竹材消耗量低,由于特殊的工艺,竹材利用率提高,单位材积的消耗量降低。

1.5 原竹对剖联丝展开重组技术创新点

(1) 将以往竹单板生产中的竹条加工工艺,改变成竹材对剖后利用竹丝自然连接并一次性定厚加工的新工艺,大大提高毛竹利用率,简化工艺流程;

(2) 对小径级毛竹的充分利用,扩大了原材料的来源,提高了小径级毛竹的利用价值;

(3) 竹材对剖使竹节对应,竹单板表面体现竹节自然花纹,提高了板材利用价值;

(4) 最大限度的保留了竹青面,增加了板面硬度,提高了材料的质量。

2 技术应用的经济效益及社会效益

2.1 经济效益

原竹对剖联丝展开重组工艺及应用技术,可广泛的应用于竹集成材、竹装饰板、竹地板、竹质砧板、竹胶合板和竹木复合板等产品生产,具有广泛的产业化应用前景。如:竹材户外地板、室内地板、竹胶合板作为建筑模板和客货车厢底板、集装箱底板,船舶铺板等产品被广泛应用,市场潜力巨大。特别是竹材户外材国际市场潜力很大,湖南省已有一定规模的竹胶板生产企业150多家,每年约生产竹胶板60万m3,畅销全国,运销海外。随着原竹对剖联丝展开重组技术的应用,由于出材率的大大提高和小径级竹材的充分利用,成本降低15%左右,产品将更具市场竞争力。更主要的是竹材综合利用率的提高,大大降低单位成品对竹材资源的消耗,有效的利用节约了竹材资源,真正做到资源永续利用。同样,在竹木复合板、竹材地板产品中得到应用,也大大提高相关产品的市场竞争能力,产业化和市场需求前景广阔,竹材加工企业更具有生机。

2.1.1 产品成本对比 对现已应用的全竹砧板成本计算,产品直接生产成本下降14.54%。(见表2)。

表2 直接生产成本对比表Tab.2 Thecomprasionofcostonusualprocessmethodandnewrecombinationtechnology序号成本项目常规加工法(元/m2)原竹对剖联丝展开法(元/m2)1竹材41.0032.002胶粘剂1.611.983工人工资13.2811.84水电费4.073.65机物料0.1640.686砂纸0.200.257低易品0.1650.168劳保0.0930.139管理费3.003.0010拆旧3.003.0011营销3.002.5012财务费用2.002.0013合计72.64262.08

成本对比:按生产1m2板材,厚度20mm;

成本比率:10.562/72.642×100%= 14.54%;

年产量20万m2,则获新增毛利200万元;

2.1.2 竹材出材率 竹材利用率从399mm至199mm的出材率比较,得出结论:原竹对剖联丝展开重组工艺技术平均出材率为84.70%,常规铣削法的平均出材率是51.3%,两种工艺比较,原竹对剖联丝展开新工艺高出常规加工方法33.67%。(见表3)

2.2 社会效益

原竹对剖联丝展开重组工艺技术的应用,有效的节约了竹资源,减少了竹材的浪费,扩展了小径级毛竹的应用价值,与传统竹材加工方法相比节约了约30%以上的材料,极大地提高了竹材利用率。以往小径级毛竹只应做低值的竹架板,采用此工艺技术,可制造出比传统工艺价值更高的产品。原竹对剖联丝展开重组技术为建筑业、交通运输业及装饰业和其它竹木行业增加了一种新型的产品加工工艺技术,将在这些行业开发相关用途的材料,极大丰富竹木材料市场,满足人们的需求。

表3 常规铣削法与原竹对剖联丝展开法的竹材利用率对比表Tab.3 Thecomparisonofbambooutilizationwiththeconventionalmillingmethodandmutuallycuttingandspreadingouttechnology序号竹筒围径(周长)(mm)竹筒厚度(mm)竹筒开片数竹筒实体积(m3)常规铣削法可成型单板面积(m2)可成型单板厚度(mm)139912160.004800.3368.5236611150.0040260.3157.0333310130.003330.2736.542999120.0026990.2526.552568110.0021280.2314.562337100.0016310.175471995.580.0010950.1403.5常规铣削法原竹对剖联丝展开法多出材率(%)可成型单板体积(m3)出材率(%)可成型单板面积(m2)可成型单板厚度(mm)可成型单板体积(m3)出材率(%)0.00285659.500.42510.00.0042588.7029.200.0023658.620.3599.50.0034184.7026.080.0017151.350.3338.50.0028385.0233.670.0013951.250.2937.50.0022082.5131.260.00103948.830.2617.00.00182585.7639.930.0007042.910.2306.00.0013885.6242.710.0004944.770.1964.50.00088280.5835.81 注:①取1000mm长度的竹筒;②以竹筒小头为基准尺寸,竹近似为圆柱形空心体;③256mm以上竹筒开片宽度为25mm,精铣竹片为21mm;④199mm、233mm围径竹筒开片宽度为21mm,精铣竹片为17mm;⑤多出材率为原竹对剖联丝展开法比常规铣削法多出材的百分数。

而原竹对剖联丝展开重组技术推广应用,将有助于减轻现有森林资源,特别是天然林保护工程的压力,充分调动企业、林场和农民种植毛(楠)竹的积极性,有利用调整农村产业结构,促进竹林区区域经济发展,增加农民收入和就业机会。近20年来,全国的竹林面积每年以5万m2的速度递增,新增竹林面积主要以人工栽培楠竹为主,毛(楠)竹在我国是一种“以竹代木,以竹胜木”的特有优势资源,按年产40万m2原竹对剖联丝展开重组层积材的企业生产规模计算,每年竹材方面可为竹农创收1280万元,使山区竹农致富,为政府排忧解。

3 原竹对剖联丝展开重组技术的推广应用

原竹对剖联丝展开重组技术的推广应用,使湖南竹制品加工企业竹材利用率提高30%以上,降低生产成本15%左右,年度增加效益1.2亿元以上。项目的推广应用,可以使竹制品企业更具有生命力;竹材利用率的提高,相对也提高了竹材价值,从而激发了竹农种植楠竹的积极性,提高竹产区竹农的收入,更好地扩大毛(楠)竹种植面积,改善生态环境,建设绿色湖南,推动湖南竹产业的发展,具有很好的社会效益和绿色环境效应。

原竹对剖联丝展开重组技术,可广泛应用于竹质砧板、竹质地板、竹木层积板、竹材集成板等产品生产,具有广阔的产业化前景。除竹质砧板生产外,如竹质胶合板作为建筑模板与车厢底板被广泛应用,市场规模巨大。目前,湖南省已有生产企业1500多家,每年的生产竹胶板60万m3,随着竹材对剖联丝展开重组技术的推广应用,成本降低20%,更具市场竞争力。更重要的是竹材综合利用率的提高,可大大降低单位产品成本,对竹材资源的消耗,保护竹材资源,做到竹资源有效利用;竹材有效纤维物的保留,极大的发挥了竹材的原力学性能特征,制成的竹材产品力学性能好,扩大产品用途。同样,在竹木复合层积板材、竹质地板、竹材重组集成材产品中得以应用,也相应提高其产品的市场竞争力、产业化和市场需求前景广阔。

3.1 实现产品升级,激活竹制品企业

湖南省现有竹砧板、竹地板企业约200余家,产值在10亿左右。近几年,竹材料价格不断上涨,产品老化,工艺落后,成本增高,使企业无竞争力,有近三分之一的企业处于半生产状态。原竹对剖联丝重组技术,简化了加工工序,减少了电能消耗和人力消耗,竹材利用率从原来的50%提高到85%,最大限度保留了竹材纤维实体物量,增强了产品的力学性能和表面层硬度,增加了产品的硬度与韧性;原竹对剖联丝展开重组技术在企业的应用,企业生产新型竹质砧板或竹地板,使老产品升级,新型产品增加在竹制品市场的竞争力,企业注入生机。

3.2 开发新型竹材产品,拓展竹材用途

目前竹材人造板产品主要包括:竹材胶合板、竹席竹帘胶合板、竹帘胶合板、竹编合板、竹材层积、竹木复合胶合板、竹塑复合板,竹水泥刨花板等,这些竹材工业产品广泛用于车辆、船舶、运输、建筑、包装和人们的日常生活中[5]。

(1) 新型建筑模板,国际上美国、加拿大、日本等国家基本以木质结构房屋为主,每年所需要的结构材料更是具有极大的市场需求[6]。原竹对剖联丝展开重组技术,将原材对剖联丝展开后,用软木填充内弧缝隙,用酚醛胶粘剂热压成板,然后根据用途进行复合重组成建筑模板。它与现有的竹篾多层模板比较,优势更明显,其一,握钉力大,虽然表层密度大,但厚度仅为8mm,铁钉容易被钉入;其二,不变形,由于单板竹黄面相对重组,消除了内应力,板面变型系数小,尺寸稳定性好;其三,展开竹材最大限度保留了竹青层的纤维实体物量,模板的力学强度更高,更耐使用;其四,节省竹材用量;其五,单层竹板较厚,用胶量减少;其六,综合生产成本低。

(2) 木竹展开厚单板聚集层积材:应用原竹对剖联丝展开重组技术将原竹联丝展开成厚竹单块,经过干燥、浸胶组合加工尺寸需要的竹厚单板,然后与组合好的木层积单板配套,按对应对称性原则进行木、竹聚集层积材组坯,热压成型,从而加工得到木竹展开厚单板聚集层积材。其弹性模量平均为15.22GPa,静曲强度平均为130.31MPa,吸水厚度膨胀平均为2.41%。它兼有木层积材和竹层积材的双重优点,既有竹层积材优良的物理力学性能,纵向强度高,尺寸稳定性好,不开裂,材质均匀,长度、密度可根据需要任意控制,又具有木层积材更好的可加工性,可方便地对其进行开榫,打眼、钉钉等加工处理。它的产生将有效地缓解我国木材资源紧张的供需矛盾,扩大速生人工木材和竹材的工业利用途径,极大地提升速生材和竹材的附加值。它将广泛的用于家具、台面板、车厢和集装箱地板、工程建筑结构材等领域。

(3) 小径竹的利用,我国的竹材人造板行业90%以上以径级较粗的毛竹为原料,大部分小径杂竹尚未得到有效利用。而合理开发利用这部分竹资源,扩大竹产品原料来源,对振兴广大竹产区经济,保证竹产业健康持续发展具有重要意义。

应用原生对剖联丝展开重组技术,对小径竹竹材实施对剖联丝展开成疏解单元。进行干燥、浸胶,采用连续成型组坯技术和先进的热压成型工艺设备,将其重组结构材料和装饰材料。小径竹重组结构材料具有优良的物理力学性能,可以广泛应用于建筑结构、园林建设、装璜、装修等领域,具有广阔的市场前景。该项技术的应用,可使小径竹达到90%以上利用率,增值4~5倍以上,达到“小材大用”目的,提升经济效益的目标。

4 结语

目前,人们为了提高竹材利用率,拓展竹材的用途,对竹材料的加工方法的创新,竹材产品的开发进行了一系列的研究。而原竹对剖联丝展开重组技术正是针对此目标而产生。经实践证明:原竹对剖联丝展开重组工艺,其技术先进,在竹产业中操作性、适用性强,便于竹材制品企业产业化,其技术经济性和社会效益性好,竹材利用率达到85%,开发了小径竹的应用。原竹对剖联丝展开重组技术的推广应用,将给竹产业带来生机,竹制品企业对老产品升级,扩大生产规模,开发新型竹制产品,拓开竹材应用的新领域。

[1] 江泽慧. 世界竹藤[M].辽宁:辽宁科学技术出版社,2002.

[2] 程亮.重组竹材制造技术的研究[D],呼和浩特:内蒙古农业大学,2009 .

[3] 余颖.竹材的加工方法分析[J].中国林业产业,2007(3):33.

[4] 丁定安,孙晓东.原竹对剖联丝展开片材加工与竹木复合层积材制造技术[J]. 中南林业科技大学学报,2010,30(8):100-103.

[5] 张齐生. 竹类资源加工的特点及其利用途径的展望[J]. 中国林产工业,2004,(1):9-11.

[6] 单炜,李玉顺. 竹材在建筑结构中的应用前景分析[J].森林工程,2008,24(2):62-65.

(文字编校:杨 骏,龚玉子)

Thepopularizationofmutuallycuttingandspreadingouttechnologyforbamboospread

DING Ding’an1, SUN Xiaodong1, CHEN Weimin2, BU Haikun3, HE Hegao1

(1.Hunan Academy of Forestry, Changsha 410004, China; 2.Central South University of Forestry and Technology,Changsha 410004, China; 3.Yiyang Hailihong Bamboo Industry Co.Ltd., Yiyang 413000, China)

The process of mutually cutting and spreading out technology original bamboo was explained in this paper, the new recombination technology can simplify the process, increase the utilization rate of bamboo and wear resistance of outer of bamboo, preserve the amount of effective fiber and reduce production cost. According to the performance characteristics of laminated board prepared by this new recombination technology, the innovative points of the new recombination technology were analyzed. The feasibility of the new recombination technology was analyzed according to the two points of economic benefit and social benefit. With the utilization of the new recombination technology, it increase the utilization rate of bamboo of the bamboo products and reduce production cost, occupy the products upgrading and updating, strengthen the vitality of enterprise.

mutually cutting and spreading out technology; process; innovative point; feasibility

2012 — 09 — 12

2012 — 10 — 10

中央财政林业科技推广项目([2010]TK 40)。

丁定安(1954 — ),男,湖南省桃江县人,研究员,主要从事竹材加工与装备研究。

TS 653.92

A

1003 — 5710(2012)05 — 0063 — 05

10. 3969/j. issn. 1003 — 5710. 2012. 05. 017