低阶煤清洁高效梯级利用关键技术与示范*

王建国 赵晓红

(中国科学院山西煤炭化学研究所 太原 030001)

煤炭是我国的主要能源,长期以来占一次能源消费总量的70%左右,并且在未来相当长的时期内,仍将在我国的能源结构中占主导地位[1,2]。

占我国已探明煤炭储量 (10200亿吨)55%以上的低阶煤(褐煤/次烟煤)煤化程度低,蕴藏其中的挥发分相当于1000亿吨的油气资源[3]。但由于低阶煤水含量高,直接燃烧或气化效率低、且现有技术无法充分利用其资源价值,导致了煤炭资源的巨大浪费。依据低阶煤的组成与结构特征,形成低阶煤的清洁高效梯级利用技术体系,实现其合理优化利用,意义十分重大。

1 低阶煤梯级利用是国家能源安全、国民经济和社会可持续发展的重大需求

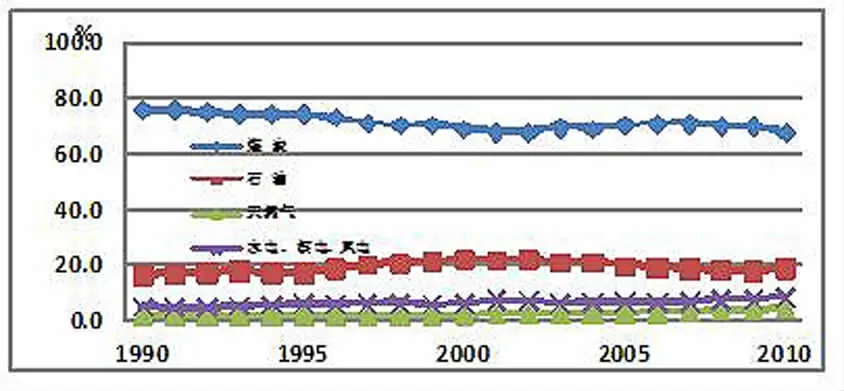

能源是社会与经济发展的基础和关键,能源研究是关系到我国战略安全和社会可持续发展的重大课题。目前,我国正大力发展风能、核能和太阳能等,这在一定程度上可缓解能源紧张的局面,但化石能源的主导地位短期内不会改变(图1[4]、图2[5])。

图1 过去20年中国能源消费比例

图2 未来中国一次能源消费预测(基准情景)

煤是我国能源的主体,消耗量逐年快速增长,2010年我国消耗22亿吨标准煤,占一次能源的68%[5],而且这种以煤为主体的能源结构将在未来相当长时期内难以改变[3],预计2010—2050年的总消费量在1000亿吨标准煤以上(图2)[5]。但目前我国煤炭的主要利用方式是直接燃烧以用于发电和工业供热,其效率低、污染严重。因此,协调解决煤炭利用过程的效率与环境问题,是当前我国能源发展的现实选择和必然要求,是保障我国能源安全、促进我国经济可持续发展、缓解我国面临的巨大环境压力的一项重大而长远的战略性任务。

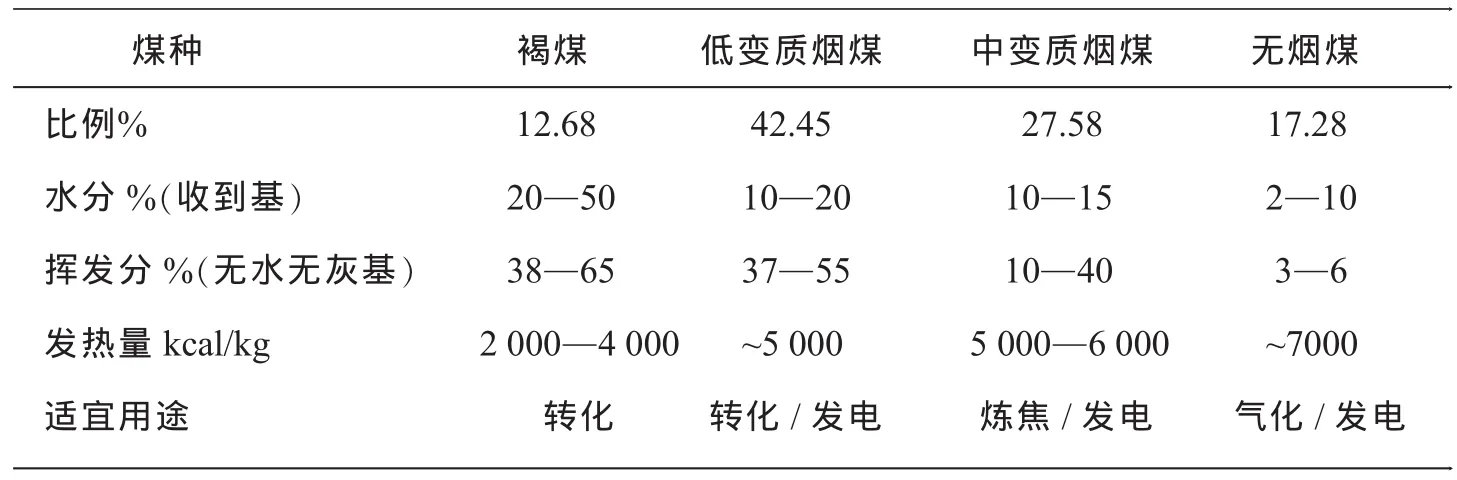

我国煤炭资源中以褐煤/次烟煤为代表的低阶煤占55%以上,储量达5612亿吨[3]。近期,新疆新增约2.19万亿吨煤炭储量,也多为次烟煤。低阶煤煤化程度低、挥发分高、水含量高,直接燃烧或气化效率低[3](表1)。但从化学角度看,低阶煤是由芳环、脂肪链等官能团缩合形成的大分子聚集体。既含有以无定型碳与灰为代表的固体成分(60 wt.%—80 wt.%)、又含有高达 10 wt.%—40 wt.%的由链烷烃、芳香烃、碳氧支链构成的代表煤本身固有油气成分的挥发分[6-8]。依据煤的组成和结构特征,将煤本身含有的油气挥发分先经热解提取出来 (热解油气中既含有大量的CO、H2和CH4,也含有大量的脂肪烃和芳香烃,通过加氢处理,可以得到性能良好的燃料油),不仅可以避免资源浪费,而且可以节约大量水资源和降低CO2排放,同时热解后残渣的气化性能又远优于原煤。因此,充分考虑煤炭的结构和组成特征,发展清洁高效梯级转化技术,利用低阶煤中挥发性烃类化合物可在温和条件下直接转化为油气/化学品的特点,提高煤炭利用效率,减少CO2排放,是我国当前煤炭利用产业的战略需求,也是解决我国油气资源短缺的可行和有效途径。

2 国内外研究概况及发展趋势

目前,煤炭的利用方式主要分为:燃烧(供热、发电)、炼焦(炼钢、炼铁)、气化(化肥、化学品)、液化(汽油、柴油)等,其中燃烧、炼焦、气化、直接液化等属于煤的直接转化,煤经气化后产生合成气,再由合成气合成油品和化学品为煤的间接转化。

表1 我国煤炭资源分类及其性质(数据来源:第三次全国煤田预测资料)

2.1 煤的直接转化

燃烧是煤炭利用的主要方式,提高燃烧效率、降低污染物排放、建立低阶煤清洁高效燃烧技术、资源化利用燃烧过程中的废弃物是煤燃烧的重要发展方向。褐煤目前利用的主要方式是循环流化床(CFB)直接燃烧发电。现有粉煤锅炉、气流床气化等主流煤炭利用技术均不宜直接使用褐煤。循环流化床锅炉由于其燃料适应性和环境友好性而得到重视,其中CFB的高参数化一直是研究开发追求的目标。目前,国外福斯特惠勒能源工程公司已完成600 MW超临界CFB的研究开发。我国现有CFB技术仍处于亚临界参数水平,明显落后发达国家,亟待发展先进的高效燃烧发电技术。

利用热解提取煤中油气组分,同时提高热解油品质是煤直接转化的另一条重要途径。特别是上世纪70年代的石油危机之后,开展了大量煤热解技术的研发工作,典型的有回转炉、移动床、流化床和气流床热解技术[9]。由于当时受到石油价格较低的冲击,加之煤热解过程产生的热解油品质较原油差,且世界能源消耗又没有形成必须使用褐煤等低阶煤的市场需求,所以至今尚无大规模热解技术的工业应用。大连理工大学开发的固体热载体热解(DG)技术于1993年完成了规模为150吨/天的工业试验装置的搭建[10],2010年在神木县建设120万吨/年的工业试验装置[11]。浙江大学以固体热载体循环流化床为基础,成功开发了煤的热、电、气、焦油多联产技术,并与淮南矿业集团合作开发和建立了12 MW的热、电、气、焦油多联产示范工程;2007年8月试运行72小时,获得了工业试验数据[12]。中科院山西煤化所和工程热物理所在煤的热解方面也取得了突破性进展。虽然煤热解在国内外大都进行了中试或工业示范,但至今尚无大规模工业应用。其共性问题是油气收率偏低、热解油中沥青质含量高、焦油与系统粉尘分离困难等。突破热解的关键技术是产品分离、热解油的轻质化和规模的放大。

从煤直接制取液体燃料和化学品是提升煤利用价值的一条重要技术路线。中国神华集团自“十五”开始研发煤直接液化制备燃料油技术。通过在反应器、催化剂、工艺等方面的创新,形成了具有自主知识产权的煤直接液化技术。目前,已在内蒙古鄂尔多斯建成世界上首条百万吨级工业生产线,2010年开车运行。该直接液化技术油收率较高,但氢耗量大、反应条件较为苛刻 (压力高达17—30 MPa,温度 430℃—470℃)、产物组成非常复杂、液固两相混合物粘度高、分离困难,因此,该直接液化技术仍有待长时间开车运行证实其可靠性、经济性和环保性。

气化是煤炭高效、清洁利用的龙头技术,是发展煤基化学品、液体燃料、燃料电池、IGCC发电、工业燃料气和多联产系统、合成天然气(SNG)及制氢等过程的基础。2000年以来,大量国外煤气化技术涌入中国,如Texaco水煤浆气化炉(引进30余台)技术和 Shell(签约20余台)、GSP粉煤气化炉(签约7套)技术,但这些技术均难以用于褐煤和高灰熔点煤,同时对热解半焦的适应性也有待验证。

2.2 煤的间接转化

在气化下游的合成转化技术中,南非Sasol公司的煤间接液化技术是世界上最早的商业化技术。中科院山西煤化所作为发展煤间接液化技术主要单位之一,从上世纪80年代开始煤基合成液体燃料的研发工作。2001年“低温浆态床技术中试”项目立项,2002年9月实现了千吨级中试平台的第一次运转。为了进一步提高能量利用效率,随后启动了“高温浆态床铁基合成油”工业示范项目,共投资75亿元,分别在内蒙伊泰、山西潞安和神华建立了3个16万—18万吨/年的工业示范厂,并实现平稳运行。最近,中科院大连化物所和福建物构所分别在煤制乙醇和乙二醇领域取得了重大突破,相继完成了中试试验和工业示范。但这些技术均需进一步优化催化剂和工艺,以提升系统能效。

煤经合成气制甲醇、甲醇进一步转化为液体燃料和化学品是煤洁净高效转化的又一主要途径。合成甲醇的技术已相对成熟,但甲醇进一步催化转化的过程极其复杂,在同一催化剂上往往会发生多种反应,生成组成复杂的混合物。因此,甲醇催化转化的关键是调控产物选择性,实现甲醇的定向转化。

在石油资源日益匮乏的背景下,人们对甲醇制低碳烯烃(MTO)、甲醇选择性制丙烯(MTP)和甲醇制汽油(MTG)进行了大量研究。中科院大连化物所已实现MTO的工业应用,将180万吨/年转化为60万吨/年烯烃;山西煤化所完成了3500吨/年MTG中试,正在进行20万吨/年的工业应用;清华大学完成了MTP中试,但甲醇转化的选择性和催化剂的稳定性仍有待进一步提高。

可以看出,国内外对以气化为龙头的多联产技术进行了大量的研发工作,对煤炭的优化利用方式取得了共识:即充分利用煤炭资源的特点,以清洁、高效和高值化利用为目标,同时考虑低碳排放,通过热解/气化为先导技术,提供电力、燃料和化学品的多联产系统是未来煤炭利用的先进模式和发展趋势。

3 实施低阶煤梯级利用的科技意义

在中科院“创新2050”科技发展路线图中,可持续能源与资源体系作为我国八大经济社会基础和战略体系之首,要求我们必须提出一套彻底转变我国低阶煤利用模式、实现高效梯级利用的系统解决方案。低阶煤的优化利用依赖于对低阶煤物理化学特性、转化规律的深入认识和重大关键技术的突破。实施低阶煤梯级利用将验证所提出的低阶煤热解、洁净高效燃烧发电、分级转化为液体燃料与化学品以及CO2捕集、封存与利用的整体方案,对其中所涉及的若干关键化学与化工问题开展基础研究与技术研发。通过系统集成,最终形成低阶煤优化利用的核心技术与解决方案,推动能源化学与化工学科的发展,为我国大量低阶煤的洁净高效梯级利用提供重大关键技术,完成若干过程的中试和工业示范。同时,可对其他含碳资源如重油、生物质、城市污泥的热转化利用提供借鉴和指导。

4 低阶煤梯级利用的主要研究内容

中科院针对低阶煤清洁利用通过多次研讨、反复论证,结合国家“十二五”能源发展规划,提出“以高效热解技术为先导,先提取煤中业已存在的油气资源,再将半焦燃烧、或经气化定向转化为液体燃料和化学品,是实现低阶煤清洁高效梯级利用的必然选择”思路,为体现提效优先、系统集成,形成热解-油气提质-燃烧-发电、热解-气化-合成和热解-气化-费托合成-油品共处理转化三条清洁高效梯级利用途径(图3),汇聚全院优势单位,广泛吸纳院内外重要科技力量,开展关键技术攻关和工业示范。

拟重点在以下八个方面开展研究:

(1)低温热解分级转化技术研发与示范。突破煤热解制备油气技术工业化中的各种关键技术及其装备,发展过程装备与过程工艺的设计放大技术,构建实现褐煤/次烟煤等高挥发分煤定向热解转化制备轻质油气的煤炭分级转化综合利用新型技术工艺,建立可稳定运行的煤热解定向制备油气产品的成套技术及装备,形成煤处理量10万吨级煤热解分级利用示范。

图3 三条以热解为先导的低阶煤清洁高效梯级利用路线

(2)热解油提质深加工技术研发。立足煤热解油利用产业,针对我国目前煤热解油利用中污染严重、技术落后、资源浪费等问题,研究开发煤热解油高值化学品分离、煤热解油加氢、煤热解油沥青及提取物深加工等技术,形成具有我国自主知识产权的煤热解油清洁高效利用成套技术。

(3)半焦/煤清洁高效燃烧技术与示范。突破超临界与超(超)临界循环流化床锅炉关键技术瓶颈,构建大型试验平台和计算平台,掌握半焦高效清洁燃烧关键技术,完成具有我国自主知识产权的600MW等级超临界循环流化床锅炉工程技术示范,形成具有我国自主知识产权的超(超)临界发电与热解耦合的技术方案。

(4)CO2捕获、利用与封存关键技术与工程示范。通过技术创新和过程集成,以CO2低成本捕获、资源化利用为重点,开发经济高效的CO2减排、捕集、封存和资源化利用关键技术;形成CO2低成本吸收/吸附捕集、CO2资源化利用、大规模地质封存工程示范技术方案,捕集分离CO2的成本比现有技术降低30%以上。

(5)新型分级转化半焦/煤气化技术及工业示范。针对系统中热解产生的半焦,通过中试试验和工业示范,形成适合于化工/天然气合成的日处理千吨级半焦/煤的 “多段分级转化流化床煤气化技术”、“气化灰渣和细粉灰CFB再燃技术以及高温水蒸气制备技术”、“超细化粉煤安全制备技术”和“输运床气化关键技术”。

(6)分级液化制备油品关键技术的工业示范。在深入系统研究褐煤脱水、部分加氢液化和加氢半焦气化特性的基础上,通过与间接液化的系统集成,实现全系统能量的梯级利用和提高油品品质。通过在1万吨/年褐煤分级液化的中试运行,形成百万吨级工艺包和能效评价软件,系统能效提升5—8个百分点。

(7)煤基大宗化学品和燃料合成技术。通过实施该项目,使我国在开发具有自主知识产权的煤基大宗化学品和燃料合成技术方面得到进一步提升,有两项燃料和燃料添加剂合成技术(甲醇制汽油和甲醇制多醚含氧化合物)和三项化学品合成技术(甲醇制丙烯、合成气制乙醇、合成气制乙二醇)用5年时间完成工业性试验,并进入工业化示范阶段,同时培育6—7项有较好前景的技术,使其在10年左右时间进入工业示范。

(8)过程模拟与系统仿真集成。针对该专项工艺过程的特点,建立准确、高效、快速的虚拟过程通用平台(包括多尺度通用软件、仿真硬件与测量平台),实现煤热解、燃烧、气化、合成等典型工艺装置中的宏观传递和反应过程的准实时模拟,为专项提供基础研发和模拟放大平台,推动虚拟过程工程新兴产业的形成和示范应用。

5 预期目标

(1)发展低阶煤清洁高效热解、燃烧、气化和化学转化的化学化工基础理论。揭示低阶煤脱水程度、低温热解、部分加氢液化和半焦气化特性与低阶煤结构、化学组成的内在关系,热解过程中自由基产生和变迁与自由基稳定之间的匹配关系及其对热解的影响机制,以及常压下CO2的吸/脱附行为;探讨热解半焦和混合燃料燃烧速度与物料分布对超高、超大型炉膛内传热均匀性和超临界参数的影响规律及其与热力的匹配机制,以及影响半焦气化和CO2封存的关键因素;阐明合成气、CO2和甲醇定向转化的催化作用机制与积碳行为,研发出高性能的催化剂;深入认识各关键单元的传热传质行为与放大效应,优化工艺流程,设计和研制与之匹配的大型锅炉和反应器。

(2)突破低阶煤热解、半焦/煤燃烧、半焦/煤气化、C1定向转化和CO2减排等一批重大关键技术,气体/固体热载体煤热解制备油气成套技术,热解油加氢制清洁燃料油技术,低阶煤分级液化、超(超)临界循环流化床燃烧发电技术,燃煤烟气污染物脱除和硫资源化技术,多段分级转化流化床煤气化技术,甲醇制丙烯(DMTP)流化床技术,新一代煤制乙二醇技术,甲醇转化制汽油工程化关键技术,煤基合成气制乙醇技术和甲醇合成多醚类含氧化合物新技术,常压烟气中CO2低成本规模化吸收捕集与封存技术,工业废气中CO2大规模重整制合成气技术等。

(3)通过系统集成与优化,实现低阶煤高值化利用,能效提高5%—8%、CO2捕获成本降低30%—40%,形成适合我国资源特征的高能效、低污染、低排放、高值化的低阶煤综合利用体系。

(4)培育一批战略性的前瞻创新课题,造就一支在煤炭清洁高效综合利用领域具有很强实力的基础研究与技术研发团队,建成若干关键技术研发平台。

6 小结

该专项依据我国煤炭资源的特点和能源发展战略,在充分分析低阶煤结构组成和国内外技术现状的基础上,提出了以热解为龙头的高效、清洁、梯级利用思路。充分利用中科院的成建制管理体系及其在洁净煤技术领域的优势力量,结合国内相关单位联合攻关,力争在5—10年内突破单元关键技术,形成若干工业示范和部分进入工业应用。该专项的实施将加快新一代煤化工及清洁高效燃烧发电产业的发展。同时对推动我国煤炭利用产业及区域经济的结构调整与升级,促进我国经济健康发展有重要意义。主要参考文献

1 中华人民共和国国务院新闻办公室,中国的能源状况与政策,2007.12,http://www.gov.cn/zwgk/2007-12/26/content_844159.htm.

2 国家发改委.煤炭工业发展“十二五”规划,2012年3月.

3 姜克隽,胡秀莲,庄幸等.中国2050年的能源需求与CO2排放情景.气候变化研究进展,2008,4(5):296.

4 国家统计局.中国统计年鉴2011,http://www.stats.gov.cn/tjsj/ndsj/2011/indexch.htm.

5 中国煤炭资源概述(根据第三次全国煤田预测资料),http://www.bbs.hcbbs.com/thread-272841-1-1.htm.

6 朱之培.年青煤利用化学,华东工学院,1983.

7 陈鹏.中国煤炭性质、分类和利用(第二版).北京:化学工业出版社,2006.

8 郭树才.煤化工工艺学(第二版),北京:化学工业出版社,2006,21.

9 杜铭华,戴和武,俞珠峰.MRF年轻煤温和气化(热解)工艺.洁净煤技术,1995,2,30.

10 郭树才,罗长齐,张代佳等.褐煤固体热载体干馏新技术工业性试验.大连理工大学学报,1995,35(1):46.

11 贺永德.煤炭热解(干馏)及煤焦油加工技术经济分析.中国经贸导刊,2010,18.

12 王勤辉,方梦祥,岑建孟等.循环流化床热电气焦油多联产技术的研究与开发.第一届中国循环流化床燃烧理论与技术学术会议暨全国电力行业CFB机组技术交流服务协作网第六届年会论文集,2007,91.