战斗部破片形成的正交优化研究

刘 鹏,李伟兵,李文彬,彭正午,刘永刚

(南京理工大学智能弹药技术国防重点学科实验室,南京 210094)

自然破片的形成与装药性能、壳体材料及起爆方式密切相关,其匹配的合理性,直接决定了破片数量以及破片的质量分布。因此,研究装药、壳体材料及起爆方式的匹配关系,找到不同炸药对应的壳体材料和起爆方式的关系,对于提高榴弹战斗部的杀伤威力至关重要。

国内现有的杀伤爆破弹,其装药多采用TNT,根据TNT炸药的相关性能,设计的壳体结构参数(包括壳体材料性能、壁厚等)基本能满足杀爆战斗部的要求。随着装药技术的发展,黑索金、奥克托金等二代炸药将广泛应用于杀爆战斗部,CL20等三代炸药也将逐步应用于杀爆战斗部。严翰新等[1]通过仿真研究了预制破片战斗部在不同起爆方式下破片的飞散特性,得出偏心起爆能使破片速度增益20.3%,飞散角和方向角基本一致;王树山等[2-3]通过实验研究了偏心多点起爆战斗部破片径向飞散规律;陈朗等[4-6]采用非线性有限元流体动力学方法对152 mm榴弹爆炸过程进行数值模拟,分析了在TNT和TNT/RDX两种装药下壳体变形,破片速度和破片飞散距离,结果表明,TNT/RDX装药下的壳体破片速度比TNT装药提高大约18.5%。尚未有人用正交优化法分析过壳体材料、装药种类、起爆方式对破片分布规律的影响。

本文运用AUTODYN-3D软件和基于Mott破片分布理论的Stochastic随机破碎模型对自然破片战斗部进行了仿真研究来模拟弹丸爆炸形成破片的过程,使用给定的弹体材料,炸药材料和起爆方式,运用正交优化设计方案,研究这些因素对破片分布规律的影响以及优化一种杀爆弹。

1 仿真模型及仿真方案

本文采用的仿真模型为圆筒模型,如图1所示,圆柱形的战斗部分为两部分,壳体和炸药。壳体的基本尺寸为:内径100 mm,外径112 mm,厚度6 mm,轴向长度200 mm。仿真中各部分均采用Lagrange算法。在仿真计算中各部分的材料参数以及计算模型如表1所示。

图1 战斗部数值仿真模型

表1 壳体材料、炸药及其状态方程

2 仿真方案的正交优化设计

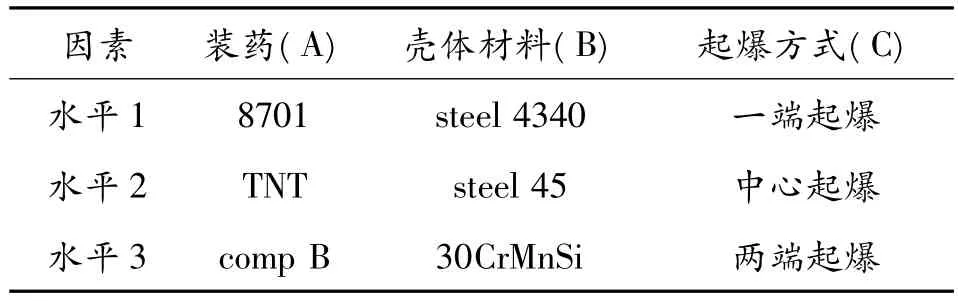

要从3×3的影响因素里选出最佳匹配关系,一共要做27组仿真,不仅试验的次数多、费时费事,而且无法区分各因素对相应指标的影响的主次顺序。因此本文选择了能够大幅度减少试验次数而且并不会降低试验可行度的正交实验法来进行优化。将形成的0.1~0.5 g的破片占破片总数的百分比、破片的平均速度、破片的最大速度和飞散角作为优化设计的的4个指标。仿真选用三因素三水平正交表,根据壳体材料、装药种类和起爆方式,建立正交表2。

表2 正交设计各因素水平取值表

3 仿真结果及其分析

采用正交表L9来进行优化设计,正交表的构造及仿真计算结果如表3。

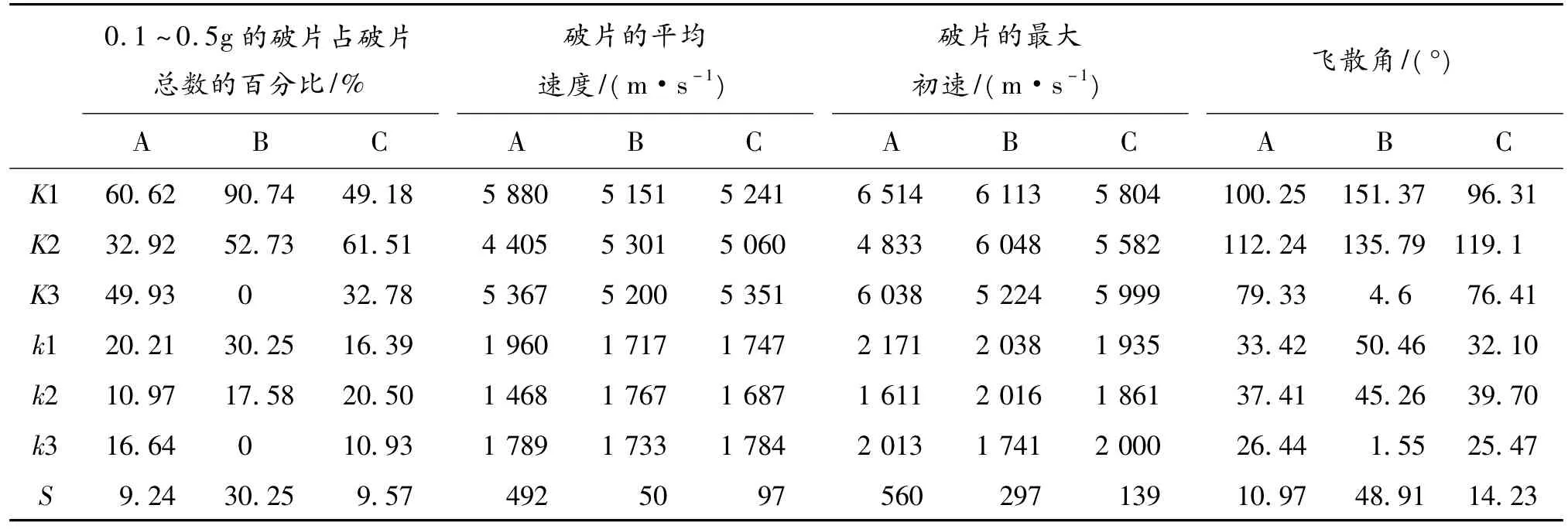

计算各水平下的K1、K2、K3、K4及极差值 S填入表4、5、6、7,其中极差S为同一列K/4中最大数减去最小数的值,即

为了便于综合分析,现将各指标随因素水平变化的情况及用图形表示出来,如图2所示。

表3 正交表构造及仿真计算结果

图2 破片各指标随各因素的变化曲线

表4 方案及计算结果

从极差S可以得出:

1)装药对破片的平均初速以及最大初速影响最大,对飞散角以及0.1~0.5 g破片占破片总数的百分率影响都最小。由于要求提高破片的初速,所以选用爆速最大的8701炸药;

2)壳体材料对破片飞散角以及0.1~0.5 g破片占破片总数的百分率影响最大,可以看到壳体材料选择对破片的破碎性影响较大,所以选择破碎性较好的4340钢材料;

3)起爆方式对破片飞散角以及0.1~0.5 g破片占破片总数的百分率都是第二重要因素,对破片的平均初速以及最大初速为第三重要因素,但是要求要定向增加破片数,所以选取两端起爆。

综上所述,圆柱型战斗部最优方案为壳体为4340钢,装药为8701炸药以及起爆方式为两端起爆。

4 优化方案仿真计算分析

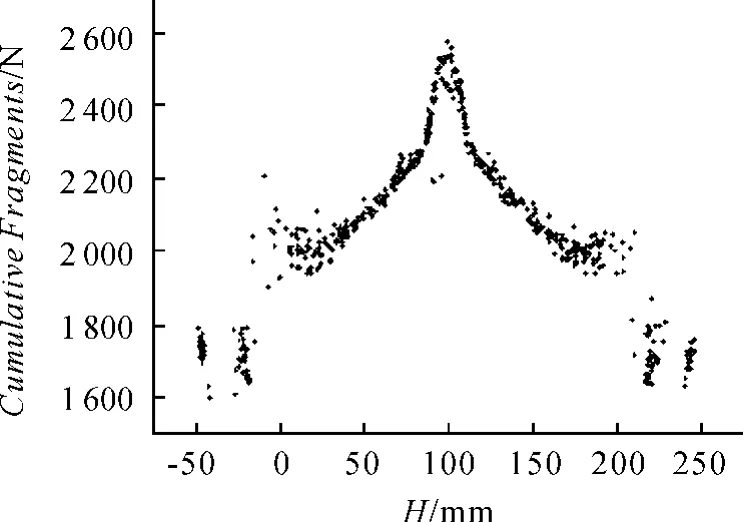

上述优化方案并不在9组试验中,优化方案的破片分布规律需要再次建模计算获得。优化方案为装药是8701炸药,壳体材料为4340钢和起爆方式为两端起爆。破片分布选取是破片分布最佳的时候,破片分布如图3所示,破片环向和轴向均破碎的较好,而且破片在中心处产生了一个明显的环状突起。经计算破片的飞散角为43.58°。

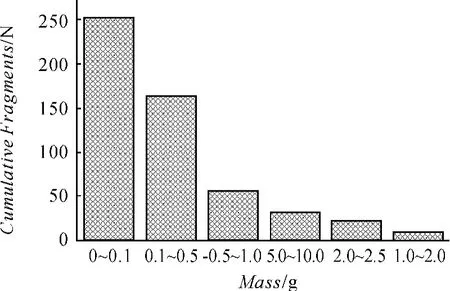

对输出的数据进行整理和计算得到破片的速度沿轴向的分布,如图4,经计算破片的平均速度为1 929 m/s,最大速度为2 573 m/s。然后根据破片的质量,统计出破片数量的质量分布,如图5,可以看到1 g以下的破片的数量较多,0.1~0.5 g破片数占破片总数的百分比为30.77%。

图3 破片分布

图4 破片沿轴向的速度分布

图5 破片质量的分布

比较9组试验和优化方案可知,优化方案的战斗部定向的增加了中心处的破片数和破片初速。

5 结束语

利用正交设计和数值仿真相结合的方法对圆柱型装药战斗部形成的破片各参数进行了优化,结果表明正交优化方法是战斗部优化设计的有效方法;通过极差分析,得到了壳体材料、装药种类、起爆方式3种因素对破片的质量分布、平均速度、最大速度和飞散角的影响主次关系,结果表明壳体材料是确定质量分布的主要因素,而装药类型是确定破片的平均速度、最大速度和飞散角的主要因素;正交优化得到了壳体为4340钢,装药为8701炸药以及起爆方式为两端起爆时形成的破片各指标最佳,仿真结果可为今后的圆柱型战斗部设计提供参考依据。

[1] 严翰新,姜春兰,李明,等.不同起爆方式对聚焦战斗部性能影响的数值模拟[J].含能材料,2009,17(2):143-146.

[2] 王树山,马晓飞,隋树元,等.偏心多点起爆战斗部破片飞散实验研究[J].北京理工大学学报,2001,21(2):177-179.

[3] 李翔宇,卢芳云.三种类型战斗部破片飞散的数值模拟[J].火炸药学报,2007,30(1):44 -48.

[4] 陈朗,伍俊英,张光辉,等.TNT和TNT/RDX炸药装药的152mm榴弹爆炸过程数值模拟分析[J].北京理工大学学报,2003,23(4):192 -195.

[5] 罗兵辉,柏振海.6066铝合金及D60钢爆破壳体的破片分析[J].中南工业大学学报,2002,33(3):270 -273.

[6] 梁斌,卢永刚,杨世全,等.不同壳体装药爆炸威力的数值模拟及实验研究[J].火炸药学报,2008,31(1):6-15.

[7] 侯旷怡,何正文,张新伟.战斗部破片群初速、压力测试方法[J].四川兵工学报,2012(4):28-30.

(责任编辑周江川)