电渣轴承钢GCr15低倍组织及夹杂物来源探索

王利伟,阮士朋,薛正学,都郢祁,张治广,贾东涛

(邢台钢铁有限责任公司 河北省线材工程技术研究中心,邢台 054027)

电渣轴承钢GCr15低倍组织及夹杂物来源探索

王利伟,阮士朋,薛正学,都郢祁,张治广,贾东涛

(邢台钢铁有限责任公司 河北省线材工程技术研究中心,邢台 054027)

通过调整二次电流和电压,研究了双极串联抽锭式电渣炉在不同熔炼速率下电渣轴承钢GCr15的低倍组织,结果表明,降低熔速能够有效改善成品线材低倍质量;利用带有EDS的SEM,检测同一转炉炉号下经电渣工序与否的成品线材中的D类夹杂物,检测结果表明,两者所产生的D类夹杂物成分有明显差异,即后者中的多数D类夹杂物含有Mg元素,且w(Al)/w(Ca)比值均低于前者,此外通过比对同一电渣炉号下电渣锭与剩余电极端头部位中以Al、Ca、O为主的夹杂物,其成分也有相似的规律,从而为电渣轴承钢GCr15中D类夹杂物的来源提供了依据.

轴承钢;电渣重熔;熔速;低倍组织;夹杂物

轴承钢GCr15由于具有良好的抗疲劳性能及耐磨性能而广泛应用于现代工业的各个领域.根据国内外轴承生产商的经验:采用组织均匀、夹杂物少的轴承钢能显著提高其抗疲劳性能和耐磨性能[1].

疏松、偏析等低倍缺陷的存在都将明显降低轴承钢的使用性能进而影响其工作期限,而电渣重熔工艺由于其顺序凝固[2]的特点基本可以消除普通铸钢常见的疏松、偏析等低倍缺陷.在实际生产中通过摸索适合双极串联炉型[3,4]特点的熔炼速率,使钢水最大限度地实现近平衡凝固,以此来获得更为理想的低倍组织.

此外,D类夹杂物往往作为失效源,因此对轴承钢的使用寿命影响也很大.解决D类夹杂物问题首先要确定其来源.通过比对同一转炉炉号下是否经过电渣工序的成品线材GCr15中D类夹杂物的EDS成分,以及同一电渣炉号下电渣锭与剩余电极端头部位中以Al、Ca、O为主的夹杂物成分,以此确定D类夹杂物来源于原始电极还是在电渣工序中重新生成.

1 试验过程及结果讨论

1.1 熔炼速率对GCr15低倍质量的影响

以正常熔速为基准,在其余工艺参数不变的基础上进行一系列的降低熔速工业实验,基准批次和试验批次电渣锭,经开坯、轧制后在相同条件下进行酸洗(为验证试验效果,所采用的酸洗温度、浓度和时间均高于正常生产检验),检验结果见图1.

图1 不同熔速下成品线材酸洗后低倍质量Fig.1 The macrostructure of wire after pickling at different melting speed(a)、(b)—正常熔速下头尾低倍;(c)、(d)—降低熔速后头尾低倍

从图1可以看出,在正常熔速下GCr15线材低倍中存在大量的碳化物蚀孔等低倍缺陷,通过降低熔速使得重熔过程减轻C、Cr等元素的溶质偏析及改善凝固条件,进而减少碳化物的积聚富集,形成较为理想的低倍组织.

1.2 成品线材中D类夹杂物成分检测及讨论

选取部分连铸坯作为电极坯的GCr15转炉炉次直接开坯轧制后进行夹杂物检测,其中典型D类夹杂物成分见表1,从表1可以看出部分D类夹杂物中含有Mg,整体以Al、Ca、O类夹杂为主,其中w(Al)/w(Ca)的比值范围为1.10~2.46,平均为1.86,此外该炉次LF精炼终渣成分见表2.

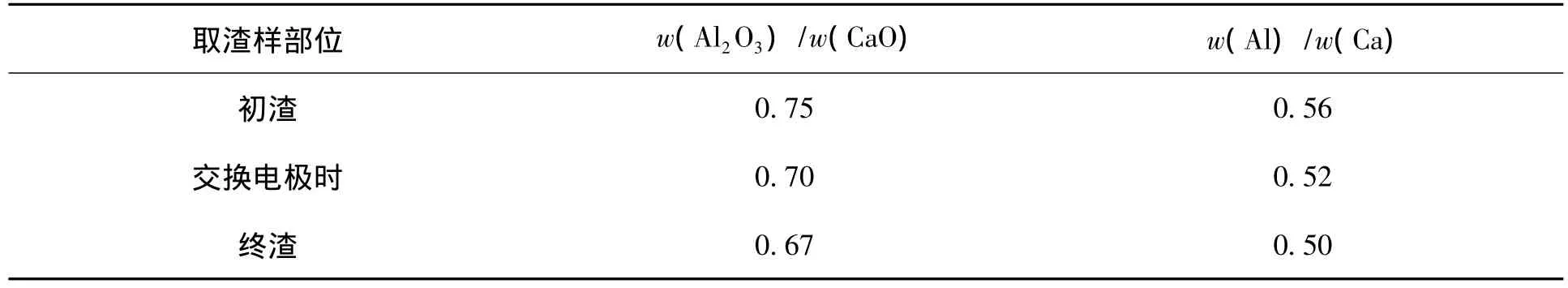

电渣过程渣中的w(Al)/w(Ca)比值见表3,w(Al)/w(Ca)平均为0.53,高于不经电渣工序的LF精炼渣中的w(Al)/w(Ca).

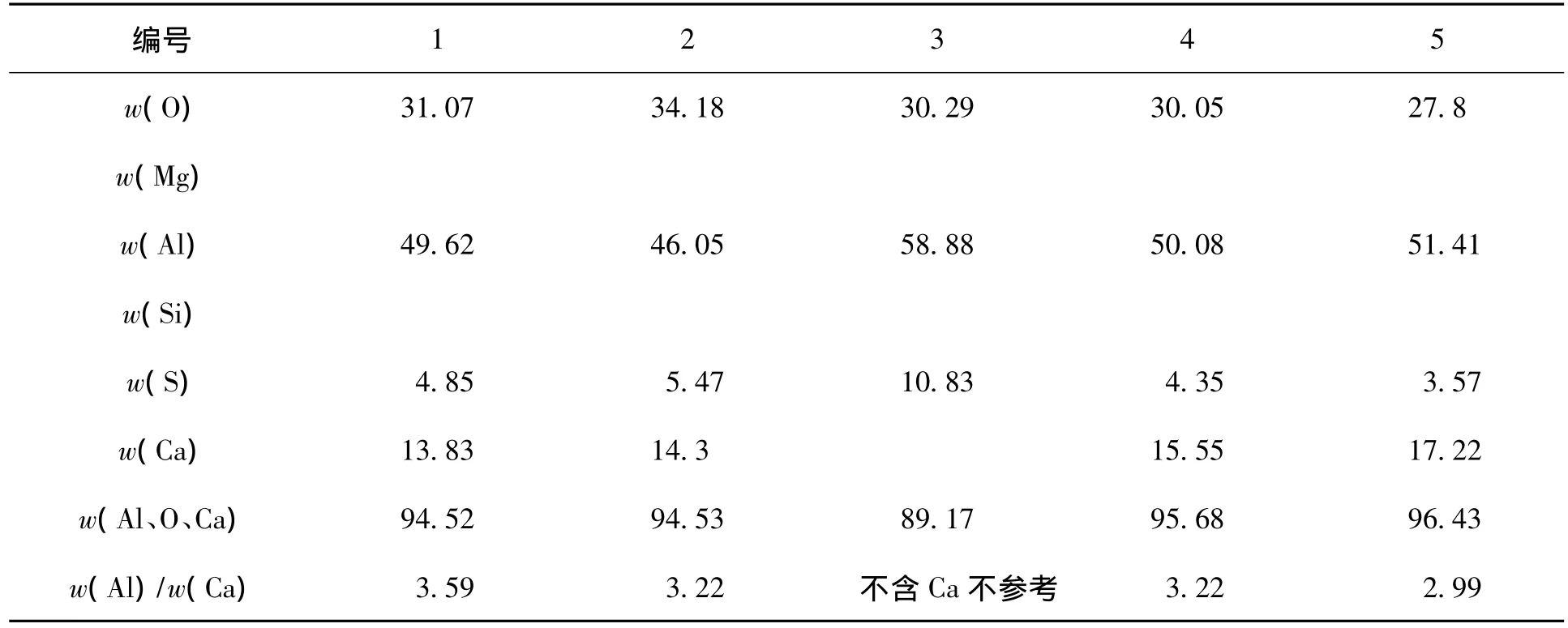

相同转炉炉号选用部分连铸坯作为电极经电渣重熔、开坯、轧制后检测的典型D类夹杂物成分见表4和表5,表4、表5分别为电渣锭前后两部分经开坯、轧制后的检测结果.

表1 普通炉次GCr15直接开坯轧制后典型D类夹杂物能谱成分(质量分数)Table 1 The EDS for the typical D grade inclusions after rolling in ordinary GCr15 heat(mass fraction)%

表2 普通炉次LF精炼终渣成分(质量分数)Table 2 The chemical composition of LF final refining slag in ordinary heat(mass fraction) %

表3 电渣过程渣中Al、Ca质量分数比值Table 3 The weight ratio of Al to Ca in slag during ESR process

表4 电渣锭前部经轧制后检测的典型D类夹杂物成分(质量分数)Table 4 The chemical composition of typical D grade inclusions in front of the ESR ingot by rolling(mass fraction) %

表5 电渣锭后部经轧制后检测的典型D类夹杂物成分(质量分数)Table 5 The chemical composition of the typical D grade inclusions in back of the ESR ingot by rolling(mass fraction) %

图2 经电渣工序与否的同一转炉炉号的典型D类夹杂物SEM形貌Fig.2 The morphology of the typical D grade inclusions for the same hot metal with or without ESR process(a)、(b)—表1中编号4、6的夹杂物形貌;(c)、(d)—为表4中编号4、5的夹杂物形貌; (e)、(f)—为表5中编号为2、3的夹杂物形貌

从表4、表5可以看出,经过电渣的批次D类夹杂物中均不含Mg,且均为Al、Ca、O类夹杂或以其为主的夹杂,w(Al)/w(Ca)比值为2.02~7.27,平均为4.63,此项指标远高于不经过电渣工序的材料,并且与LF精炼渣、电渣用渣中的w(Al)/w(Ca)比值大小具有明显一致性.

1.3 电极与电渣锭中D类夹杂物成分检测及讨论

为了考察电渣重熔过程对D类夹杂物的影响,对于同一电渣炉号的电渣锭及剩余电极端部中的Al、Ca、O基复合夹杂物进行EDS检测,其中电渣锭和剩余电极端部中的典型D类夹杂物成分分别见表6和表7.

从表6、表7检测结果可以看出,原始电极中80%的D类夹杂物含有Mg元素,而电渣锭只占20%;原始电极中D类夹杂物w(Al)/w(Ca)比值为1.93~7.57,平均为3.54,而电渣锭中D类夹杂物w(Al)/w(Ca)比值为2.45~16.76,平均为7.01,这与电渣工序渣中w(Al2O3)/w(CaO)比值高于LF精炼渣的趋势相一致.

表6 电渣锭中典型D类夹杂物成分(质量分数)Table 6 The chemical composition of the typical D grade inclusions in ESR ingot(mass fraction) %

表7 剩余电极端部中典型D类夹杂物成分(质量分数)Table 7 The chemical composition of the typical D grade inclusions in surplus electrode head(mass fraction) %

2 结论

(1)采用较低的适合双极串联抽锭式电渣炉炉型特点的熔速,有利于明显改善GCr15的低倍质量;

(2)根据经电渣工序与否的典型D类夹杂物检测结果,两者均以Al、Ca、O基夹杂为主,但仍有明显差异性,区别为后者部分夹杂中含有Mg (连铸及以上炼钢工序所接触的各种耐材渣料中均含有MgO,此外LF精炼终渣中含6.5%MgO,而电渣工序渣中仅含0.4%的MgO其余环节几乎无使夹杂物增Mg的可能),并且后者夹杂中的w(Al)/w(Ca)比值明显低于前者,夹杂物中w(Al)/w(Ca)比值的大小趋势与LF精炼渣和电渣渣中的w(Al)/w(Ca)比值具有明显的一致性;

图3 同一电渣炉号电渣锭与电极中典型Al-Ca-O基夹杂物SEM形貌Fig.3 The morphology of the typical Al-Ca-O inclusions in ESR ingot and electrode with the same ESR heat metal(a)、(b)—表6中编号2、3的夹杂物形貌;(c)、(d)—为表7中编号1、4的夹杂物形貌

(3)同一电渣炉号的电渣锭与剩余电极端部Al、Ca、O基夹杂物成分检测结果表明,其规律性与结论(2)相一致;

(4)根据结论(2)和(3)推断,电渣重熔过程可以将电极坯中绝大部分原始夹杂物去除,电渣锭中的夹杂物除少量来自原始电极坯外,其主要来源为凝固过程析出、熔池中沿温度梯度方向温降时析出、渣钢界面扰动卷入(进入熔池后可与其他夹杂物碰撞或与溶质反应生成复合夹杂物),因此改善电渣轴承钢GCr15中D类夹杂物除保证原始电极坯稳定外侧重点更应从电渣工序着手.

[1]傅杰,姜周华,陈希春,等.电渣冶金与电渣金属[M].内部资料,2008:220-225.

(Fu Jie,Jiang Zhouhua,Chen Xichun,et al.The ESR metallurgy and the ESR metal[M].The internal data,2008:220-225.)

[2]李正邦.电渣冶金的理论与实践[M].北京:冶金工业出版社,2010:65-75.

(LiZhengbang.Thetheory and experienceofESR metallurgy[M].Beijing:The publisher of metallurgical industry,2010:65-75.)

[3]姜周华,董艳武,臧喜民,等.新一代电渣冶金技术的开发[C]//2010年全国电渣冶金学术研讨会会议论文集.2010年10月:22-31.

(Jiang Zhouhua,Dong Yanwu,Zang Ximin,et al.The development of new ESR metallurgical technology[C]// Preceedings ofthe 2010 nationalsymposium on ESR metallurgy.October,2010:22-31.)

[4]李正邦.电渣冶金设备及技术[M].北京:冶金工业出版社,2012:206.

(Li Zhengbang.The equipment and technology of ESR metallurgy[M].Beijing:The publisher of metallurgical industry,2012:206.)

Research on macrostructure and inclusions source for ESR bearing steel GCr15

Wang Liwei,Ruan Shipeng,Xue Zhengxue,Du Yingqi,Zhang Zhiguang,Jia Dongtao

(Xingtai Iron and Steel Corporation LTD,The Research Center for Wire Engineering of Hebei Province,Xingtai 054027,China)

Through adjusting secondary current and voltage,the macrostructure of ESR bearing steel GCr15 at different melting speed was studied.for the ESR furnace with dipole series and stripping modeThe results showed the reducing melting speed can effectively ameliorate the macrostructure for the end product wire,and the SEM with EDS revealed for the D grade inclusions in the same hot metal with or without ESR working procedure,there is significant difference in the inclusion component,namely most of the inclusions comprise element Mg for the hot metal without ESR working procedure and the ratio of Al to Ca is lower than the other one.In addition,the similar regularity for the inclusions component in elements Al,Ca and O was found between the ESR ingot and the electrode head.It was believed that the present facts can supply much evidence for the D grade inclusions source in the ESR bearing steel GCr15.

bearing steel;ESR;melting speed;macrostructure;inclusions

TF142

A

1671-6620(2013)01-0033-06

2012-10-11.

王利伟 (1981—),男,硕士,工程师,E-mail:wangliwei1981@163.com.