一种电驱动双活塞式气体流量标准装置的研制*

陈慧云,程 佳,黄震威,李东升,徐志鹏

(1.中国计量学院 计量测试工程学院,浙江 杭州310018;2.浙江省计量科学研究院 科研中心,浙江 杭州310013)

0 引 言

气体流量标准装置是指能够提供准确气流量值的测量设备,用于对气体流量仪表进行检定和校准,其主要类型有钟罩式、pVTt 法、皂膜式、称量法、活塞式和标准表法等,其中,钟罩式和pVTt 法为气体流量原级标准装置。

活塞式气体流量标准装置是属于容积法中基于动态测量原理的一类新兴的气体流量标准装置,由于其具有精度高、流量稳定、工作压力可调和自动控制效率高等优点,最近几十年得到了较快发展。相对而言,国外对活塞式流量标准装置的研究历史较久,研究水平也较高。德国PTB 早在20 世纪90 年代就研制成功其第一套活塞装置-活塞式高压天然气体积管原级标准,该装置体积不确定度为0.02%,置换体积为0.148 2 m3,检定流量范围为25 ~480 m3/h,工作腔最大压力为 90 bar[1];之后,PTB 又与德国一家公司合作开发了一种双活塞式气体流量标准装置,其一缸作为工作腔,另一缸做指示用,主要用于微小流量气体检定,流量范围为0.5 mL/h~5 L/h,在0.1~5 L/h 的流量范围内,其流量的不确定度为0.05%。此外,意大利也有较高水平的活塞装置:IMGC-CNR 成功研制了一套1 200 L 的大型活塞式气体流量标准装置,流量范围为0.3~25 m3/h,当排气量在150~800 L 范围内时,不确定度达0.004 8%~0.001 5%[2]。国内对活塞式标准装置的研究以中国计量科学研究院为代表,其成功研制了国内第一套活塞式气体流量标准装置,装置体积流量的不确定度为0.05%,流量范围为0.009~0.6 m3/h,活塞缸内工作压力最高可达绝压200 kPa。

现有的活塞式气体流量标准装置均采用单工作腔的设计,检定流量上限受工作腔容积限制。为了解决这一问题,本文提出并研制了一种电驱动双活塞式气体流量标准装置。

1 检定原理

双活塞式气体流量标准装置的结构简单,如图1 所示。装置有1#、2#两个活塞系统,两者结构相同。单个活塞系统由活塞缸、盘形活塞、导向杆、滚珠丝杆、联轴器、温度传感器、压力传感器和伺服电机等组成;2 个活塞系统的出气管路汇成一条管道,该管道后端接音速喷嘴安装架;在待检音速喷嘴下游管道上依次安装真空压力表和真空泵。2 个活塞缸内各自布有温度传感器;活塞缸底部安装有压力传感器。

检定过程中,活塞的运动分为加速、匀速和减速3 个阶段。首先,活塞位于零点位置,开启真空泵,使喷嘴达到临界状态,编码器输出脉冲数清0。启动1#活塞,使其以稳定的加速度加速到能产生所需流量的速度,之后,进入匀速运行状态;匀速运行一段时间后,检定开始。当1#编码器输出脉冲数达到设定值时,控制1#活塞进入减速运行状态;同时,启动2#活塞,使其以相同的加速度加速,此时,两缸共同产生标准流量的气体。1#活塞减速到0 后,往回运动到0 点位置等待下一次运行;2#活塞加速到相同的速度时进入匀速阶段,如此交替使用2 个活塞系统,直至检定结束。检定过程中,要求压力波动控制在规定的范围内,否则,本次检定失败,改变速度后再次检定。

图1 双活塞式气体流量标准装置示意图Fig 1 Schematic diagram of double-piston gas flow standard device

2 检定模型

由于整个检定过程中工作腔内气体压力控制在规定的较小范围内,气体温度的变化忽略不计,故一般可以认为标准装置内的气体密度不变,设为ρ;活塞的运行距离通过采集编码器输出脉冲结合脉冲当量得到,则标准装置产生的标准质量流量qms为

其中,Sp1为1#活塞横截面积,m2;Sp2为2#活塞横截面积,m2;Xn为1#活塞第n 次运行其编码器反馈的有效脉冲数,n=1,2,3,…;Xm为 2#活塞第 m 次运行其编码器反馈的有效脉冲数,m =1,2,3…;δ 为脉冲当量,mm/脉冲;t 为检定时间,s。

气体密度ρ 由下式得到

其中,RH 为气体相对湿度,%RH,可以由湿度传感器测量得到;pb为气体温度条件下饱和蒸汽压,Pa,可通过查表得到;R 为通用气体常数(8.314 J/mol·K);M 为气体的摩尔质量,kg/mol(对于空气为28.97 g/mol);Z 为气体压缩因子;p,T 分别为气体绝对压力、绝对温度,Pa,K;k 为湿空气修正系数。

根据喷嘴的检定规程,待检喷嘴的流出系数为

其中,qmn为通过临界流喷嘴的临界质量流量,kg/s;d 为临界流喷嘴喉部直径,m;Cd为临界流喷嘴的流出系数;C*为临界流函数;p0,T0分别为临界流喷嘴入口处的滞止压力和滞止温度,Pa,K。

但是,由查表和经验公式计算得到的临界流函数C*值只对不含CO2的干空气才有效,当使用喷嘴测量未经干燥的大气空气时,其质量流量会受到不可忽略的影响[3]。在这种情况下,应使用下式给出的质量流量修正因子进行修正

式中 qmd为不含CO2的干燥空气的质量流量;XCO2为空气中CO2的摩尔分数,如果未知,可用 0.000 4;A =0.127 828τ3- 0.789 422τ2+ 1.631 66τ - 1.128 18;B =-0.000 288 729π2- 0.001 910 22π + 0.005 695 36 -,其中,τ =T0/Tc,T0为喷嘴入口处滞止温度,临界温度Tc=132.530 6K;π=p0/pc,p0为喷嘴入口处滞止压力,临界压力pc=3.786 MPa。

根据气体连续性方程,有

由于喷嘴前滞止压力与活塞缸内的气体压力差较小,计算时可忽略[4],故上式转化为

3 装置硬件设计

装置的硬件可分为机械结构和相关硬件设备两部分。该双活塞装置的硬件设备主要包括上位机、PLC、扩展AI模块、伺服电机、伺服电机驱动器、编码器、变送器、阀门、限位开关等,其硬件设计框图如图2 所示。

图2 系统硬件设计框图Fig 2 Design block diagram of system hardware

3.1 PLC 的选择

由于该双活塞装置涉及双轴的同步控制,2 个活塞运行同步性好坏决定了检定成功与否。为了达到较好的同步性,需要PLC 有足够快的扫描速度。最终选用西门子公司S7-1200 系列的 CPU1214C,其布尔量运算执行速度为0.1 μs/指令,有 14 路数字量输入、10 路数字量输出、2 路模拟量输入、6 个高速计数器(HSC)和2 路高速脉冲输出(PTO)。

3.2 阀门的选择

该装置共有5 处使用阀门,分别为1#活塞系统进气口、出气口,2#活塞系统进气口、出气口,被检喷嘴下游管道处,其中前4 处采用电控阀门,第5 处采用手动球阀。由于装置中工作介质为气体,但电磁阀工作时会产生较多热量,对整个工作腔内的气体状态产生极大影响,故装置上所有电控阀门均采用气控阀。气控阀的开/关由先导室中先导气的通/断控制,不涉及电源和线圈等发热部件。为每一个气控阀对应配备一个电磁阀,电磁阀控制气控阀中先导气的通断。

3.3 电机的选择

与步进电机相比,伺服电机具有高速性能好,低速运行平稳,动态响应时间短,实现了位置、速度和力矩的闭环控制等优点。此外,伺服电机自带编码器,通过采集编码器的反馈脉冲,结合脉冲当量,可以直接得到活塞运行距离。综合考虑了市场上各种电机品牌和型号,最终选用松下A5系列伺服电机。

3.4 其他硬件设备

装置中所有变送器的输出信号均选择4~20 mA 的标准信号,经A/D 转换后进入PLC,参与计算和控制。行程开关直接与 PLC 的 DI 口连接。PLC 里的高速计数器(HSC)采集伺服电机编码器输出脉冲,作为活塞运行距离的依据;伺服电机驱动器接受脉冲串输出(PTO)发出的脉冲控制电机运行。

4 装置软件设计

4.1 上位机检定系统设计

上位机由LabVIEW 虚拟仪器实现,主要完成检定界面的设计搭建、参数设定输入、相关公式计算、过程压力温度数据记录绘制、检定结果记录存储和数据查询等,其结构图如图3 所示。

图3 上位机检定系统结构图Fig 3 Calibration system structure diagram of upper computer

1)相关参数设定模块:分为三部分:a.装置参数设置:包括活塞直径和变送器参数等,这部分内容一旦设定好,除非装置有改动;否则,固定不变;b.检定过程参数设置:检定时间、检定延时、背压比最大值和压力波动范围,检定延时是指从关阀到检定开始的延迟时间;c.被检喷嘴信息设置:主要包括喷嘴型号规格、喷嘴生产厂家、喷嘴出厂编号、喷嘴喉径和喷嘴出厂名义流量,其中,前3 个信息作为历史检定结果的查询条件,后2 个信息用于相关公式计算。

2)检定过程监控模块:检定过程监控模块是上位机程序中最重要的部分,主要分为四部分,分别是相关参数数值实时显示、活塞位置与工作腔压力图线显示、相关状态位显示和检定过程执行按钮。装置根据喷嘴的名义流量结合当前温度压力值计算出建议流量,活塞以能产生建议流量的速度运行;若检定过程中压力超限,活塞急停,输入下一个建议流量;若检定过程符合要求,记录下检定结果和过程数据。

3)数据管理模块:利用LabVIEW 数据库访问工具包LabSQL 对检定数据进行存储、查询等操作,查询条件可以是“检定时间”、“送检厂家”、“检定人员”、“喷嘴型号”、“喷嘴编号”和“检定结果”中的一项或几项,输入的查询条件越多,查询结果越准确。选中需要的记录,点击“生成报表”,调用相应子程序将信息传递到指定目录下的报表模板中,并可根据需要将报表保存到任一路径下。

4.2 下位机控制系统设计

下位机的核心是PLC,其主要完成的任务是:活塞缸内温度、压力和湿度数据采集;接收上位机指令完成电机启/停控制、活塞运动控制和阀门开/关控制等。该装置采用的西门子S7-1200 相对于S7-200 增加了对运动控制的组态,可以在PLC 中创建一个工艺对象-“轴”,利用其专用的指令块,编程实现对活塞加速、匀速、减速、刹车和急停等运动的控制。

5 重复性实验

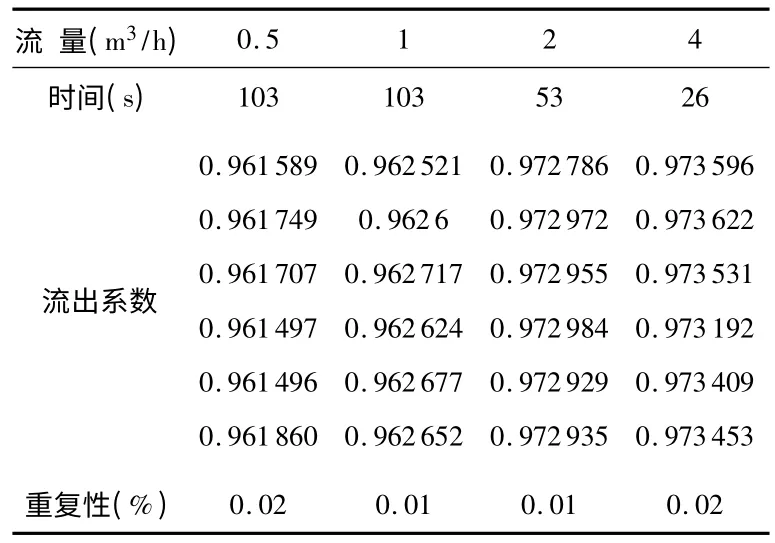

影响流出系数的不确定度因素很多,但主要影响因素只有3 项,按不确定度贡献大小排列,分别是温度测量、活塞标准体积(即活塞面积和活塞位移测量)、流出系数的重复性引入的不确定度[5]。对该双活塞式气体流量标准装置进行重复性实验,结果如表1 所示。从实验结果可以看出:该装置重复性优于0.05%。

表1 标准装置的重复性实验Tab 1 Experiments of repetitiveness of standanrd device

6 结束语

电驱动双活塞式气体流量标准装置不仅继承了传统活塞装置结构简单、精度高、流量稳定、工作压力可调和自动控制效率高等优点,而且提高了活塞式气体流量标准装置的检定流量上限。实验结果显示:其重复性优于0.05%,可以用于临界流流量计的检定。

[1] 钱成文,王惠智.国外天然气的计量和检定技术[J].油气储运,2005,24(6):38 -42.

[2] Alasia F,Cignolo G.Design criteria for a 1200-liter capacity piston prover for primary gas volume and flowrate measurements[C]∥ The 4th IMEKO Flow Measurement Conf,Australia,1985:123 -128.

[3] JJG 620-2008,临界流文丘里喷嘴检定规程[S].

[4] 王 池,李 旭,王东伟,等.活塞式气体流量标准装置性能试验[C]∥中国计量测试学会流量专业委员会全国流量计量学术交流会论文集,2002:127 -132.

[5] 金 岚,陈赏顺,沈文新.低雷诺数临界流喷嘴的校准不确定度评定[J].工业计量,2011,21(4):56 -58.