矿渣辊磨辊套堆焊工艺的试验研究

王富强,张帆,杜晓军,赵有恒,蒋建敏

1 前言

我公司是以生产辊磨主机为主导产品的设备制造厂家,为确保整机质量的稳定提高,近期与北京焊博焊材有限公司和北京工业大学等单位合作,对目前普遍采用的耐磨焊材、堆焊工艺技术等进行深入的调研、分析,在此基础上根据自身产品特点对传统的堆焊工艺技术进行了研究改进,试焊了辊套部件,取得了较好的效果。

2 堆焊辊磨辊套的主要问题

辊套材料堆焊中存在的主要问题是堆焊基材的焊接性问题,而金属的焊接性可理解为金属是否能适应焊接与加工而形成完整的、具备一定使用性能的焊接接头或焊接工作面的特性,这主要决定于金属的化学成分以及组织状态。焊接性通常表现为两方面的问题,一是金属在经过焊接和加工时对缺陷的敏感性;二是焊接热影响区内基材性能的变化。也可认为,焊接性不仅要考虑到金属的结合性能,也要考虑到结合后的使用性能。以我公司辊套所用低合金铸钢ZG20SiMn为例,根据磨辊套的工况和使用要求,堆焊过程主要解决以下问题:

第一,如何选择恰当的堆焊材料来保证熔敷金属的耐磨性。

堆焊过程所用的焊接材料主要以药芯焊丝为主,药芯焊丝中Cr、Si、C、Ni、Mn等元素成分含量及配比直接影响熔敷金属即堆焊层的强度、韧性和硬度等性能,所以堆焊实施的前提就是根据堆焊基材、工艺条件及使用环境选择相匹配的焊丝,以此保证堆焊熔敷金属的耐磨性。

第二,如何解决堆焊耐磨层使用过程中的剥落。

堆焊耐磨层在后期使用中出现大面积的脱落是堆焊所面临的主要风险和困难之一。解决这一问题除了根据基材选择合适的焊接材料来提高熔敷金属与基材的结合性以外,工艺过程的控制十分关键。控制好工艺过程可以得到性能较好的合金组织,防止焊接缺陷的产生,提高硬质合金与基材的结合性,以此降低耐磨层脱落的可能性。

3 基材及焊丝的选择

3.1 基材的选择

根据调研和分析,相对其他铸钢材料,中低碳合金ZG20SiMn,不但具有良好的铸造性能,而且具有较好的焊接性,非常适合作堆焊辊套的基材。ZG20SiMn化学成分如表1所示。

一般堆焊基材ZG20SiMn含碳量在0.2%~0.25%,相对较低,具有良好的焊接性,有利于提高堆焊合金与基材的结合性,避免耐磨层的脱落。为保证堆焊达到较好效果,对基材中的有害成分如P、S含量进行严格控制,使其实际含量控制在P=0.023%,S=0.020%以下。

3.2 焊丝的选择

根据所要堆焊的基材ZG20SiMn,并且为保证堆焊熔敷合金具有较好的耐磨性和与基材的结合性,堆焊工艺中我们针对实际工况和工艺要求采用三种合金成分不同的焊丝分别进行打底层、填充层、盖面层的堆焊,逐步实现基材向硬质合金的过渡,以达到耐磨层堆焊的目的。采用的三种焊丝成分质量分数如表2。

表1 ZG20SiMn铸钢的化学成分(质量分数),%

如表2所示,1号焊丝作为打底层焊丝,采用碳含量和合金元素较低的焊丝,硬度较低,但具有较好的焊接性能。2号焊丝堆焊合金层承担主要耐磨任务,合金元素量大幅增加,同时增加了较多C、Cr元素含量,使熔敷金属硬度有较大提高。3号焊丝较2号焊丝主要增加了Nb元素含量,起到细化晶粒和进一步提高耐磨性的作用,使得到盖面层组织具有较好的综合性能。

4 堆焊工艺的制定

4.1 基材结构的优化及堆焊质量的控制

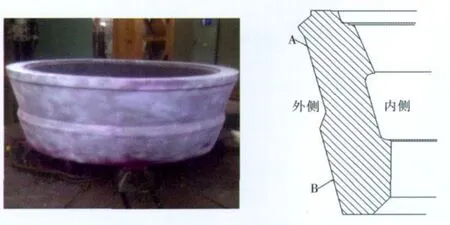

堆焊磨辊采用锥型外套(见图1),由于磨机运作时,磨盘上物料受离心力作用向辊套A端面集中,辊套A端面磨损应力远大于对B端面磨损应力,采用此种阶梯外形在有效增加A端耐磨性能的同时,可有效降低堆焊成本。

为保证堆焊质量,防止因母材缺陷延伸至堆焊合金层,导致堆焊后耐磨层大面积脱落,在堆焊前对经过加工后的辊套基材进行严格的探伤检验。针对检验出的裂纹、砂眼、气孔等铸造缺陷,采用碳弧气刨、补焊、打磨等措施修补(见图2、3),修补后再次探伤直至无缺陷为止。

4.2 堆焊工艺过程

4.2.1 堆焊工艺的确定

基于母材与堆焊硬质合金材质的较大差异(硬度、线膨胀系数、金属组织的不同),直接进行较高硬度焊丝的堆焊难度较大,并且容易产生大面积脱落。在对现行的工艺进行优化后,采用三种不同焊丝(如表2)依次进行打底、填充、盖面层堆焊。堆焊设备采用ARC-NMG7-1磨辊自动堆焊机,直流电源,明弧自保护药芯焊丝堆焊。堆焊过程中保证堆焊层厚度不大于2mm,尽可能降低堆焊稀释率;打底层采用硬度较低、韧性较好的焊丝,主要解决与母材结合性问题,在硬度较高的熔敷金属与母材之间起过渡作用,同时也避免铸造组织中可能的缺陷向耐磨层扩展;填充层采用硬度较高的药芯焊丝,做为堆焊层数较多熔敷金属,主要以高碳高铬成分为主,它的堆焊质量、层数和厚度一定程度上决定辊套的耐磨性高低;盖面层则采用硬度更高的焊丝,以得到较好的耐磨质量和较好的表面质量。

4.2.2 堆焊中过程控制

确定好堆焊方案后,堆焊能否成功实现过程控制是关键。堆焊过程控制主要是焊道质量控制,如表面清理、预热、成形控制、层间温度控制和焊后热处理。

(1)清理及预热

当堆焊碳钢或低合金钢时常根据碳当量估计预热温度,碳当量计算公式为CeP=C+1/6Mn+1/24Si+1/15Ni+1/5Cr,不同碳当量所需最低预热温度如表3。

表2 采用不同焊丝熔敷金属的化学成分,%

图1 经机加工和缺陷检验后的堆焊母材及结构简图

图2 对缺陷修补前情况

图3 对缺陷修补后情况

表3 堆焊材料碳当量与预热温度的关系

图4 堆焊过程中冷却方式

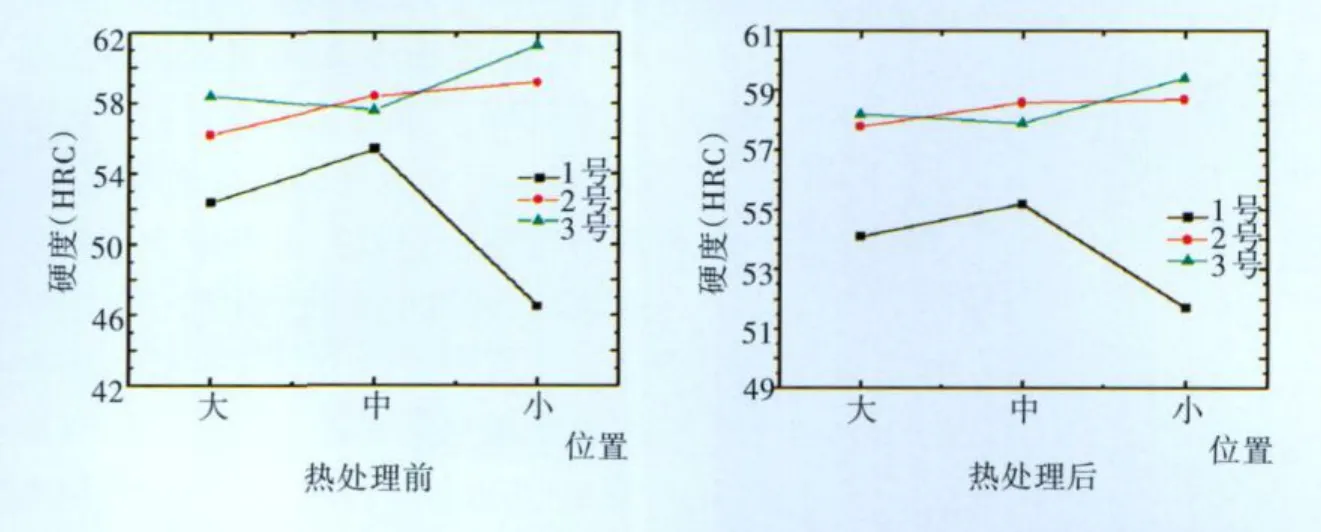

图5 1号、2号、3号辊套大、中、小端平均硬度值号

根据ZG20SiMn的碳当量,考虑工件大小材质厚度及工件堆焊面积等因素,在堆焊前对堆焊辊套表面的油污等杂质物进行清理后,采用丙烷气体将辊套基材加热至150~180℃的预热温度。

(2)过程中的成形控制

成形控制主要分为焊道成形和整体成形控制,堆焊过程中采用多道不摆动焊接方式,尽可能减少堆焊焊道厚度,降低稀释率。焊道允许产生均匀分布的裂纹以释放焊接应力,但对于产生较大贯穿性裂纹应予以及时修补,并对修补后的情况进行探伤检验。堆焊过程中,应注意避免出现局部过热,另外需要注意大端不能堆焊得角度过小,否则容易造成受力剥落。

堆焊层数则根据最终产品要求尺寸及整体外形进行确定,为了保证成形形面和尺寸要求,制作专门的形面靠具进行检验控制。

(3)层间温度控制

所谓层间温度,是指多层多道焊时,后一层(道)焊缝焊接前,前层(道)焊缝的最低温度,实际上层间温度会起到预热作用,但过高的层间温度会引起焊道热影响区晶粒粗大,影响堆焊金属的性能,所以层间温度控制是保证堆焊质量的关键。以往的工艺在这一环节没有很好控制,导致耐磨层出现大面积脱落。经过工艺改进后,我们采用压缩空气及雾式水喷头(见图4)和红外测温仪来监测和控制层间温度,层间温度控制在80℃左右,使焊接过程中的堆焊层裂纹能充分释放出来,保证堆焊焊缝有较好的组织和力学性能。

(4)焊后热处理

由于堆焊合金硬度和脆性较高,为避免产生冷脆裂纹,特别是在环境温度较低的情况下,应及时采取缓冷措施(后热处理),工艺优化后,我们将堆焊后缓冷的辊套在低温电阻加热炉中进行消除应力处理,以一定速度加热至250℃,保温4~5h,冷却至80℃后出炉,空冷至室温。处理后可以在保证较好的硬度和强度的情况下降低焊接应力和脆性,同时使堆焊层硬度分布均匀,改善工件组织性能。

5 堆焊结果

5.1 外形尺寸

由于采用形面靠具,在堆焊过程中根据测量形面调整辊套不同位置堆焊层数,堆焊后得到的尺寸外形符合装配和使用要求。

5.2 硬度检测

在实际生产运行中,由于物料粒度、硬度及运行工况等外界因素不同,堆焊合金层的耐磨性在不同环境中存在差异,但是基本可以根据硬度来评判材料耐磨性。在此次试制阶段,我们采用不同焊丝进行打底、填充层、盖面层的堆焊,在保证堆焊不脱落、无较大缺陷的情况下逐步提高堆焊焊丝硬度,试制3个辊套,检测硬度平均值结果见图5。

如图5中所示,1号辊套在进行打底层堆焊时采用的是ϕ1.6CO2气体保护焊药芯焊丝,由于焊接过程中气体保护等因素影响,打底层局部出现过密集气孔,且焊道成形较差,堆焊后测量各端面硬度值总体较低,但未出现较大脱落和缺陷。基于以上情况,在对2号、3号辊套堆焊时采用ϕ 2.8明弧自保护药芯焊丝,堆焊效果有较大改善,平均硬度值(图5)也有较大提高,基本达到58~62HRC的硬度要求。同时根据图5所示,低温回火热处理后前后3辊套各部分硬度差值缩小,说明经过热处理后硬度均化效果较为明显。

6 结语

辊磨辊套堆焊质量的好坏,取决于焊材(焊丝、焊条)的选用、堆焊操作技术水平(电流、电压、焊速的控制)的高低和过程的严格控制。在此次试制中,我们根据产品的结构特点和技术质量要求,通过对焊丝的选择、层间温度控制、焊后的热处理等工艺方法的探索,建立、完善了一套适合自身产品特点的辊磨辊套堆焊工艺,效果较好,取得阶段性的成果。

[1]张昆谋,彭新桥.立磨磨辊及磨盘表面耐磨堆焊技术介绍[DB].中国工控网,2007(8).

[2]白金生.大型立磨堆焊技术的应用[C].第五届中国水泥耐磨技术研讨会论文汇编.2011,(9):213.

[3]周安平.水泥工业耐磨材料与技术手册[M].北京:中国建材工业出版社,2007.