基于ANSYS和Flowmaster的船舶主机燃油供给管系振动优化仿真分析

梁春雨,张新玉

(哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨 150001)

0 前言

某船在交付使用初期,主机燃油供给管路在使用中频繁出现强烈的振动现象,造成该管路多次出现管壁磨穿、马脚振断或振裂等安全事故隐患。该管路承担着全船主动力系统燃油供给任务,一旦在航行中出现管路严重破损、燃油泄漏,将直接导致船舶动力系统短期内失去工作能力,甚至引发机舱火灾、爆炸等重大事故,该管系强烈振动问题隐患直接危及船舶安全。

1 现场勘察分析振动成因

经现场故障勘察,初步分析故障原因[1]可能有2种。

1)周围动力设备自振传递至管路系统中。主机振动通过船体结构、管路支撑传递至所研究管路系统中。而该船在建造过程中管路马脚固定相对简单,极易出现轴向约束失效,进而导致管路系统结构整体固有振动频率进入较低区间,如果与主机振动的激励频率较为接近,则极易诱发管路强烈共振。不同约束方式下管系的固有频率有较大的差异,因此在该管系振动综合治理过程中可以通过改变管路的支撑约束方式、走向、尺寸等因素[2]来改变管路的固有振动属性 (固有频率和振型),以避免管路共振的发生。

2)管路系统中缺少压力缓冲装置。由于该船燃油供给管路系统中缺少能够有效降低燃油压力脉动能量的缓压装置,导致燃油在管路中脉动强度较大,在管路弯头、变截面管段等处形成强烈的脉动激振力,同样易导致管路约束轴向失效,极易诱发管路出现强烈共振,导致管路损伤。

为此,针对振动现象相继开展了实船振动测试、管路系统仿真计算、实船管系改造及振动检验测试等相关工作。

2 振动综合治理可行性分析

2.1 实船振动测试

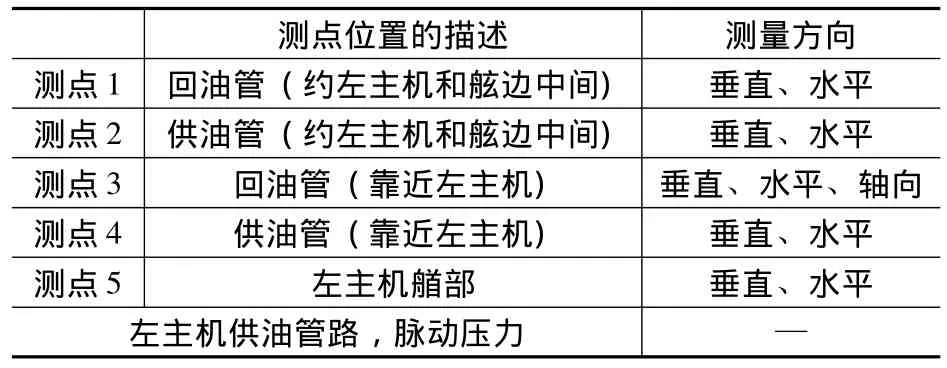

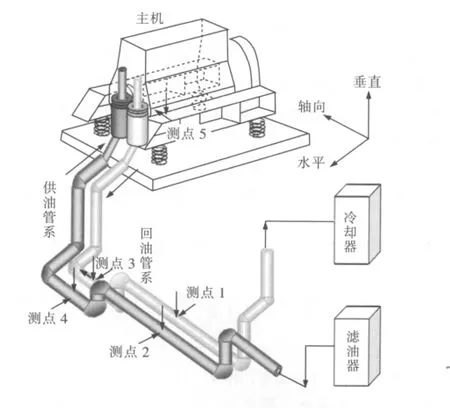

为了获得供油管路系统和回油管路系统的振动情况,选取该船左主机为测试对象,在供油管路系统和回油管路系统外管壁表面布置2个测点,分别位于左主机和舷边中间处、靠近左主机处,并在被测管路系统附近设备表面布置相关测点,以此综合分析,具体测点的位置情况如表1所示,布置图如图1。

表1 测点的位置情况

图1 测点布置示意图

通过分析测点振动测试数据,左主机艏部测点振动数据符合ISO6954规范标准、管路上振动能量主要集中在34.4 Hz和90.6 Hz的频段上,说明管路的振动与机体振动基本无关。

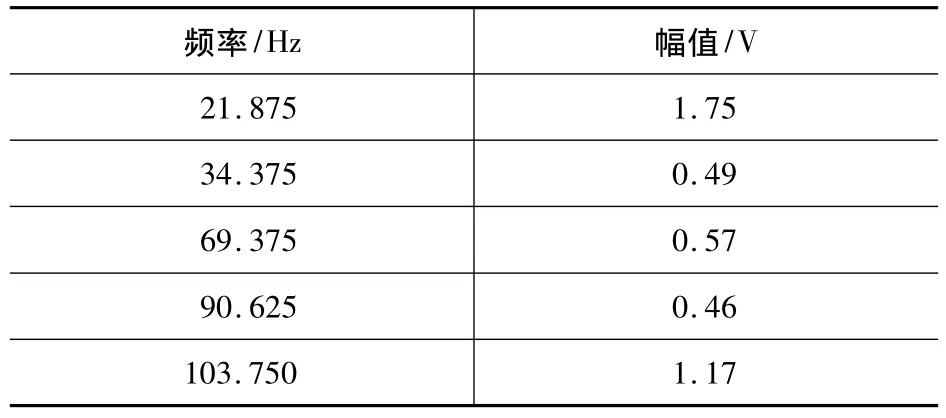

而对于8缸4冲程柴油机,对于额定转速515 r/min的脉冲基频可计算为34.4 Hz,通过压力传感器测得该管路内部脉动压力如表2所示,频率集中在 21.875 Hz、34.375 Hz、69.375 Hz、90.625 Hz、103.75 Hz,与管路产生的 34.4 Hz、90.6 Hz振动比对,可知,燃油的压力脉动激励起管路结构形成共振,所以降低管路振动必须解决燃油脉动压力对管路结构的强烈激励。

表2 供油管脉动压力信号频率分析结果

综上所述,该管路系统的振动综合治理应该从提高管路系统的固有振动频率和衰减燃油的脉动压力强度2个方向入手。

2.2 拟定改造方案及仿真计算

从改变管路系统的固有振动频率考虑,在马脚改型上选择轴向约束强度较大的“门”型双抱HALF马脚;并选择将管系外径由原有的42mm加粗至60mm,保持管壁厚度4mm不变,增加燃油通流横截面积,同时降低脉动压力强度。从衰减燃油的脉动压力强度考虑,降低燃油驳运压力、在该管路系统中加装压力缓冲装置。

为验证前2种改造方案的可行性,本文采用了先进的结构动力学仿真计算技术,利用ANSYS Workbench大型有限元计算软件,对改造后管路固有频率变化进行了仿真计算[3-4],4种情况下管系固有振动频率如表3所示。

表3 约束马脚更改前后固有振动频率计算结果 Hz

在衰减管内压力脉动强度方面,研究中主要采取了以下措施[5]:①增大燃油通流面积;②降低燃油驳运压力;③加装管路压力缓冲器。本文采用了Flowmaster V7一维管网流体计算软件,对上述措施进行了仿真计算,对改造效果进行了模拟验证[6],并对加装缓冲器时其内部预充气压力的选择进行了多种条件下仿真计算,获得了最佳参数值,将管路内管路压力脉动强度降低至最低效果。

2.3 仿真计算结果分析

分析计算结果我们获得以下结论。

1)原有管路马脚出现轴向失效后,管路固有振动频率明显进入较低区间;通过2种约束条件下各阶管系振型图对比可见,当轴向约束减弱或失效后,管系轴向位移明显增大;在实施马脚改型后,在管路轴向约束增强的同时,管路整体固有振动频率明显提升。

2)管路外径加粗后,管路整体固有振动频率明显提升,而且管内燃油通流面积增大至2.34倍;因此,可以证明2种改造方案具有很好的可行性。

3)增大管系燃油通流面积、降低燃油驳运压力、管路加装燃油缓冲器后,管路内部燃油压力脉动强度明显下降;预充气压力选择对于缓冲器作用影响较大,不同的预充气压力值对应的衰减效果差异较大,在上述计算中0.2MPa为最佳值。

3 改造后振动测试检验

完成对该船主机燃油供给管系振动问题综合治理工程改造后,对该管路系统振动情况、管内燃油压力脉动情况进行了测试。改造前后振动测试对比结果如表4所示,管内脉动压力信号频率分析结果如表5所示。

表5 改造前后管内脉动压力信号频率分析结果

4 结束语

1)加装蓄能器后的主机供油管路和回油管路的振动总值比加装前的振动总值明显大幅度的下降,各测点的振动幅值比加装蓄能器前均下降了60% ~94%。

2)鉴于造成管路产生振动的根源在于脉动压力引起,经对各测点的振动数据进行频谱分析后可以得到,管内压力脉动强度明显降低,且造成该管系强烈振动的34.4 Hz和90.6 Hz脉动频率分量明显得到了遏制,可使管内压力脉动频率避开管系固有振动频率。

3)ANSYS Workbench大型有限元计算软件和Flowmaster V7一维管网流体计算软件在管路系统结构计算、流体仿真计算中作用较为明显,为今后进一步开展管路系统问题研究提供了很好的仿真计算方法。

[1]姚熊亮.船体振动[M].哈尔滨:哈尔滨工程大学出版社,2004.

[2]吴成军.工程振动与控制[M].西安:西安交通大学出版社,2008.

[3]张朝晖.ANSYS12.0结构分析工程应用实例解析[M].3版.北京:机械工业出版社,2010.

[4]王强,胡明,姚本炎,等.船用往复泵管路减振技术研究 [J].船舶工程,2002,27(3):27-31.

[5]赵玫,周海亭,陈光治,等.机械振动与噪声学[M].北京:科学出版社,2004.

[6]党德功,张天强,高清秀,等.使用FLOWMASTER模拟和优化柴油机的供油系统 [J].铁道机车车辆,2003,23(S1):116-120,137.