天线测试转台传动系统优化设计

毛俊东,王宏杰

(中国船舶重工集团公司第七二四研究所,南京 210003)

0 引言

天线测试转台是雷达等电子装备天线性能标定与测试的专用设备,其性能直接影响天线设备的技术性能和实际使用效能。天线测试转台传动系统作为天线测试转台的控制传动机构,其传动精度及其一致性、传动响应时间、传动与天线负载的匹配性,以及传动系统的可靠性能等直接决定了对不同天线载荷的波束性能、方位与仰角覆盖性能,以及不同极化和工作方式控制条件下的天线动态性能的实时精度。

目前,传统的天线测试转台传动系统一般采用同步带传动的机构形式。但是,该形式对测试转台承载能力的限制较大,不利于在保证测试精度前提下拓展被测天线重量和转动载荷等测试范围。通过采用同步带轮传动机构更换为蜗杆减速箱传动机构,可在保留原转台传动系统中摆线减速箱和末级齿轮传动以及电机等的基础上,有效提高测试转台的承载能力和保精度、高可靠的天线测试能力。

所述天线测试转台传动系统优化设计技术,可不改变现有天线测试转台的使用要求和内部基本结构,仅需进行天线测试转台的方位传动系统、俯仰传动系统、极化传动系统等的系统分析和优化设计,实现将同步带轮传动更换为蜗杆减速箱传动,即可完成对天线测试转台的升级改进。

1 方位传动系统的优化设计

1.1 优化要求与改进思路

针对多种被测天线载荷的方位传动系统在实际测试过程中需要频繁运动,其转动角度相对较大导致传动系统需要相对较大的转动速度的特点,为保证原有传动系统的使用要求和安装尺寸,采用速比为7.5的蜗杆减速箱取代原速比是4的带轮传动(如图1所示)。

由于传动比的增大会引起传动系统速度的减小,传动力矩增大,根据步进电机的频-矩特性曲线,通过调整步进电机的转速,以此来保证传动系统的速度。

图1 方位传动系统的组成

1.2 方位传动系统改进优化计算

综合方位传动系统的安装空间、电机性能参数和传动性能要求,选用博能生产的R63 系列蜗杆减速箱。该减速箱的两个接口端均采用短法兰形式。蜗杆减速箱的传动比为7.5,效率为0.78,蜗杆减速箱最大允许输出转矩为107 Nm。其方位传动系统的最大负载力矩可达3190 Nm。当步进电机转速为600 r/min时,根据电机的频-矩特性曲线此时的输出转矩为10.2 Nm,电机的输出功率为0.64 kW。

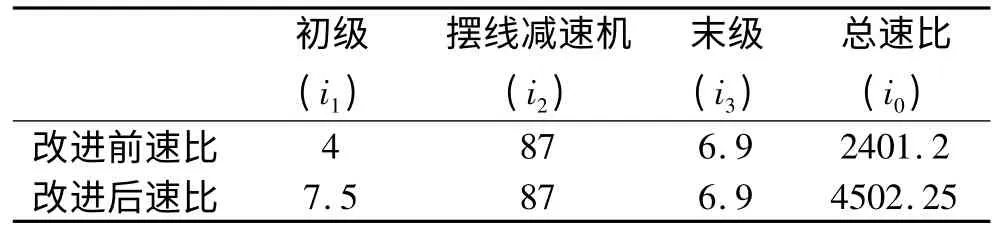

系统改进前后速比、效率、最大负载和速度见表1和表2。表1 是传动系统改进前后速比的变化由计算公式i0=i1×i2×i3得到改进前后的总速比。由表1可知,改进后总速比增大了87.5%。由系统的负载计算公式M输入=M输出×i0×η总效率得到改进后传动系统的最大输出负载为32329 Nm。表2 是系统改进前后的最大负载对比,其最大负载能力增大了61.8%。由系统的速度计算公式v=v输出/i总得到改进后的转台速度为0.133 r/min。由表2 可知,改进后系统的速度减小了46.8%。

表1 方位传动系统改进前后各级速比

表2 方位传动系统改进前后性能参数

由于方位传动系统的转动速度直接影响测试转台的测试效率,在改进过程中不允许该传动系统速度下降太多。根据以上计算,改进后系统的速度降低了46.8%,这对测试效率影响较大。

为了保证测试效率,把步进电机的输入转速由600 r/min 调整到800 r/min,此时转台的输出转速为0.178 r/min,比改进前减小了25.1%,能够满足使用要求。电机转速为800 r/min时,根据电机的频-矩特性曲线此时的输出转矩为8 Nm,电机的输出功率为0.67 kW,此时传动系统最大输出扭矩为25356 Nm,比改进前提高了26.8%,满足了该传动系统性能要求。

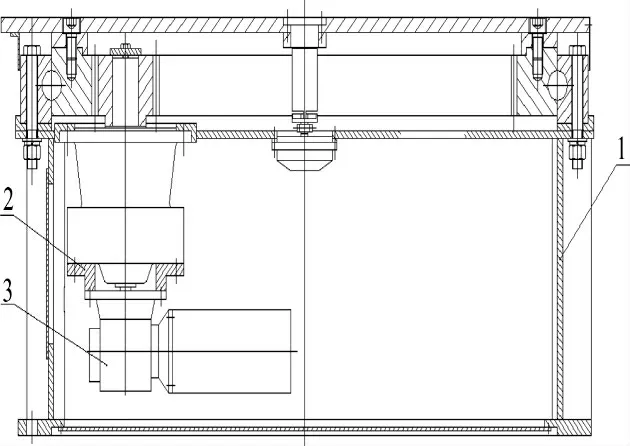

1.3 方位传动系统结构改进优化实现

根据方位传动系统现有结构特点,改进的重点是蜗杆减速箱与传动系统中的摆线减速箱(如图1中件8所示)的联接。考虑了原住友减速箱和蜗杆减速箱的结构特点,二者通过过渡法兰(如图2中件2所示)实现刚性联接。由于空间位置限制,蜗杆减速箱和电机的安装位置必须精确计算并且通过三维数字模型检验其空间尺寸。改进后的结构如图2所示。

图2 改进后的方位传动系统

2 俯仰传动系统的优化设计

2.1 优化要求和改进思路

由于在测试过程中俯仰传动系统运动不频繁,而且相对转动幅度较小,对俯仰传动系统的速度要求不高。但是,该传动系统在测试过程中运动到特定的测试角度后必须保持其位置,这就要求该传动系统具有自锁功能。针对以上特点,采用速比为30 且带自锁的蜗杆减速箱取代原速比为4的带轮传动(如图3所示)。

图3 俯仰传动系统的组成

改进后的俯仰传动系统实现了系统的刚性联接,承载能力和自锁能力得到了大幅提高,同时其速度也能满足测试要求。

2.2 俯仰传动系统改进优化计算

综合俯仰传动系统安装空间、电机性能参数和传动性能要求,选用博能生产的R63 系列蜗杆减速箱。蜗杆减速箱的传动比为30,效率为0.70,允许最大输出转矩为127 Nm。该传动系统采用与方位传动系统相同的电机,电机的输出转速为600 r/min。

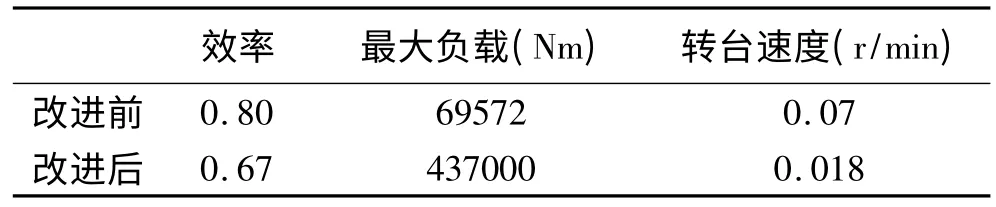

系统改进前后速比、效率、最大负载和速度见表3和表4。由表3 可知,改进后速比增大了650%;其最大负载为437000 Nm,增大了528%;速度减小了74.2%。

改进后俯仰传动系统的速度虽然降低了74.2%,但本转台使用频率相对较低且转动角度较小,对测试效率影响较小,能够满足测试使用要求。

表3 俯仰传动系统改进前后速比

表4 俯仰传动系统改进前后性能参数

2.3 俯仰传动系统结构改进优化实现

根据俯仰传动系统现有结构特点,该传动系统的改造与方位传动系统类似。由于空间位置的限制,该系统改造重点是合理布置传动系统中的蜗杆减速箱和电机,使其不与原转台系统发生干涉。通过三维数字模型的验证,最终确定改进后的结构如图4所示。

图4 改进后的俯仰传动系统

3 极化传动系统的优化设计

3.1 优化要求与改进思路

极化传动系统与方位传动系统的结构和连接安装方式基本类似。综合极化传动系统结构、测试过程中运动不频繁、工作中要求转动角度较小、对转动速度要求不高及需要自锁的特点,该传动系统的改造采用速比为30 带自锁功能的蜗杆减速箱替换速比为4的带轮传动。

3.2 极化转台传动系统的计算

该传动系统使用的步进电机输出转速为600 r/min。改造前后系统性能变化如表5和表6所示。表5 是传动系统改进前后速比的变化,速比增大了650%;改进后传动系统的最大负载为93709 Nm,增大了547%;系统的速度减小了74.2%。

表5 极化传动系统改进前后各级速比

表6 极化传动系统改进前后性能参数

本传动系统使用频率相对较低,转动角度较小。速度减小对测试效率影响较小,改造后系统速度能够满足测试需求。

4 结束语

通过对转台的传动系统的优化设计,实现了刚性联接,提高了转台的承载能力,同时也使转台的安全性和可维护性得到增强。俯仰、极化传动系统在工作中需要自锁,经过本次改进这两个传动系统实现了刚性联接,电机断电时的自锁力矩和蜗杆减速机的自锁力之和为传动系统的自锁力,其自锁性能得到了提高,安全性得到了增加,可有效拓展天线测试转台的应用性能。

[1]张润逵,戚仁欣,张树雄.雷达结构与工艺(上册)[M].北京:电子工业出版社,2007.4.

[2]申余才,杨锡和.含曲柄连杆机构的俯仰传动装置[J].雷达与对抗,2007(1).

[3]北京有色冶金设计研究总院编.机械设计手册(第3 卷)[M].北京:化学工业出版社,1993.12.