海上钢结构物典型吊点的比较与应用

周可佳

(中海油能源发展油田建设渤海工程技术服务中心,天津300452)

在海洋平台结构物的吊装和海上安装过程中,吊点承受着整个模块的自身重量和吊装过程中可能出现的各种附加载荷。因此,在平台建造过程中,吊点的设计和装配极其重要[1-2]。吊点的设计分为选型和板厚优化两个步骤。本文侧重于吊点的选型,总结4种常用类型,分别用A、B、C、D代表,结合图例和具体项目数据分析其特点,归纳它们的应用范围。

1 类型A

1.1 结构形式

如图1所示,主吊点板的形状多为梯形,可在板的正面和背面焊接加强环板,同时为了防止吊装时吊点发生扭转,在垂直于主吊点板的平面方向焊接档板。主吊点板厚度应大于加强环板和挡板的厚度。

图1 类型A

1.2 优缺点比较

优点为下料和装配比较简单;缺点有如下两点。

1)由于采用厚板,焊接时必须进行预热和焊后热处理。

2)这种吊点形式对方向比较敏感,要求主吊点板平面方向要指向结构物的重心,否则在吊装过程中会出现不利的扭转[3]。

类型A这种吊点如果应用在导管架上,由于导管架基本是纯钢结构,设计计算的理论重心位置与建造后的实际位置出入不大,吊点的方向可以按照设计计算的方向来确定,在导管架主体建造时进行装配和焊接。

上部模块除结构主体的重量之外,还包括机械、通风、电仪、管线和设备的重量,因此重心的实际位置在建造前很难精确计算,必须要在模块基本建成后,确定了所有专业及设备的实际重量和准确位置后才能计算出来或通过称重来确定,因此吊点须在模块基本建造完成后才能装配和焊接。在这种情况下,无论装配、焊接,还是预热和焊后热处理都比较困难。而且由于平台上的钢结构焊接最多只能进行两次返修,所以对于已经建造好的平台,如果焊接吊点出现两次返修不合格,那不论对建造质量的保证还是项目进度的控制都将是非常被动的。

1.3 适用范围

类型A这种吊点在轻型的导管架和上部模块中较为常见,采用这种吊点的有如下例子。

1)东方1-1 WHPE上部模块,重量约760 t。

2)LD10-1 WHPA导管架,重量约710 t。

3)水平片分片吊装时使用的临时钓点。

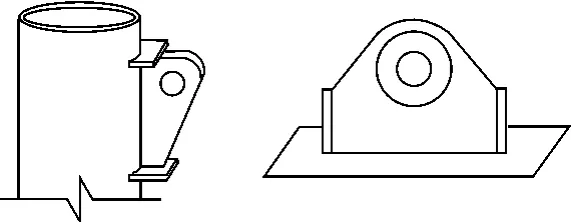

2 类型B

2.1 结构形式

类型B是采用主吊点板插入立柱焊接的形式(见图2)。在主吊点板正面背面焊接加强环,为了增加吊点的强度并防止吊装时发生变形,在立柱里面垂直于主吊点板的厚度方向焊接加强筋板与立柱连接,并垂直于主吊点板的平面方向焊接档板。

图2 类型B

2.2 优缺点比较

优点为下料和装配比较简单;缺点有3点。

1)焊接吊点时要进行预热和焊后热处理。

2)不能应用于导管架,因为在海上打桩时这种吊点的位置妨碍桩管进入桩腿。

3)吊点对方向性比较敏感。

2.3 适用范围

这种类型的吊点广泛应用于各种轻型和中型的上部模块,例如钻机模块和生活模块。如果增加吊点数量,也可以应用于重型模块。主吊点板的板厚一般为50~100 mm。采用类型B这种吊点的有如下例子。

1)WC13-1/2 WHPB上部模块,重约840 t,4个吊点。

2)BN26-2 WHPA上部模块,重约2 400 t,6个吊点。

3)JZ9-3E WHPA生活模块,重约500 t,4个吊点。

4)NB35-2 WHPB生活模块,重约650 t,4个吊点。

5)BZ28-2SDSM钻井支持模块,重约950 t,4个吊点。

6)PY4-2 DSM钻机模块,重约1 190 t,4个吊点。

7)BZ28-2S生活模块,重约为1 380 t,4个吊点。

8)BZ13-1 WHPB生活模块,重约400 t,4个吊点。

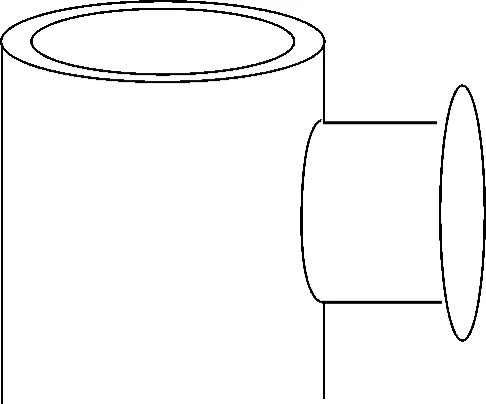

3 类型C

3.1 结构形式

与前面两种吊点不同,类型C这种吊点形式是将钢管直接焊接在立柱上作为吊点。为了增加吊点的强度,在吊点管里面要焊接加强筋板,见图3。

图3 类型C

3.2 优缺点比较

3.2.1 优点

1)吊装时钢丝绳直接作用在吊点管上。由于吊点是管状结构,吊装时钢丝绳的曲率比较大,不会产生过大的变形。

2)吊点对方向性不敏感。在吊装过程中,吊绳的受力方向可沿着吊点管横截面的方向任意扭转。

3)吊点与立柱连接的焊缝较长,可以避免使用壁厚很大的管来制作,因此对焊前预热和焊后热处理都不需要严格的要求。

3.2.2 缺点

制作复杂。对于大型的结构物,其吊点的尺寸也相应较大,需要卷制钢管,对马鞍口的切割精度也相对要求较高。

3.3 适用范围

采用类型C这种吊点的有如下例子。

1)LD4-2 WHPB导管架,重约720 t。(初始设计采用类型A的吊点形式,板厚为50 mm,吊点长度为1 300 mm;后更改为类型C,采用规格为φ1 016×38的卷制钢管制作。)

2)基于类型C这种吊点的受力方向可扭转的优点,在上部模块的建造中,此种吊点也经常应用于水平片的翻身和立片的吊装。

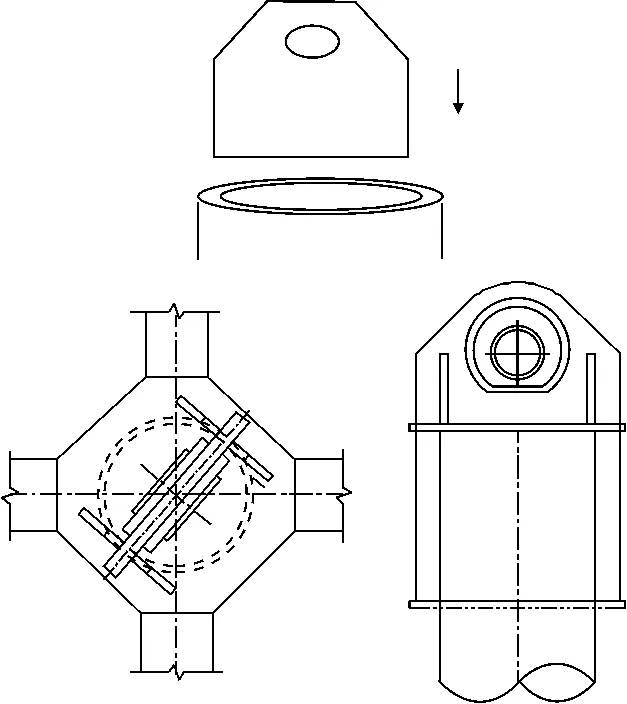

4 类型D

4.1 结构形式

类型D这种吊点的形式是在立柱上开方孔,孔的倾斜角度与吊装时吊索的角度保持一致,在孔中插入厚板,在立柱外部的吊点板两侧焊接半圆管以增加吊点的强度,并在吊点两端焊接挡板,外观类似于类型C的管型吊点结构,见图4。

图4 类型D

4.2 优缺点比较

优点与类型C的优点相似。

缺点有以下两点。

1)在海上吊装完成后,吊点要割掉,比较浪费材料。

2)类型D这种吊点的制作过程最复杂,焊接难度大,对焊前预热和焊后热处理都有严格的要求。

4.3 适用范围

类型D这种吊点适用于重型结构,例如:东方1-1 CEP上部模块,重约为2 600 t,吊点为4个,吊点板的板厚为150 mm。

5 结论

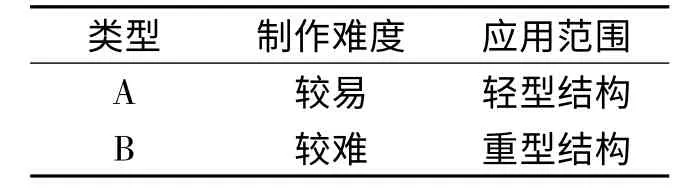

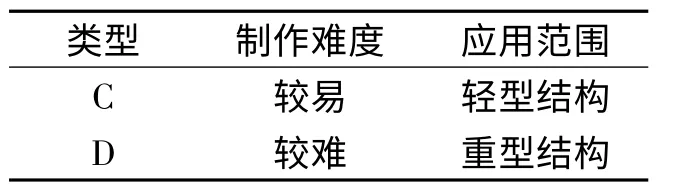

以上所述的4种吊点从外观上来看,类型A和类型B是板型结构,类型C和类型D是管型结构。相对于管型结构而言,板型结构的吊点对方向性比较敏感,需要精确计算重心的位置;但制作时的下料装配比较简单,不需要切割马鞍口。相同结构类型吊点的特点比较见表1、表2。

表1 板型结构

表2 管型结构

从以上对比来看,随着结构重量的增加,吊点的制作难度也相应增大。

在吊点的选型时,要对其所承受的荷载进行准确的分析和计算,综合考虑结构物在各种工况条件下的受力情况,在满足使用要求的前提下,本着省工、省料的原则,并兼顾其制作过程的可靠性等诸方面因素来确定吊点的形式。在吊点的制作过程中,要严格按照工艺要求,保证装配的精度和焊接质量,以确保吊装作业的安全性。

[1]刘 巍,孙振平.绥中36—1油田Ⅱ期开发工程井口平台导管架和组块的吊装与拖航[J].中国海上油气,2001,13(2):11-14.

[2]郭 鹰,曹 军,李小巍.海洋平台吊点焊接结构优化设计[J].中国海洋平台,2002,17(4):340-344.

[3]郑东强,阎祥安,于 皓.大型导管架吊点分步离散优化设计[J].海洋工程,2005,23(4):76-80.