流线型无磁防漏泵阀总成设计与应用

王勇

(青海油田公司采油一厂,青海花土沟 816400)

随着油田开采时间的延长,油区产能逐年下降,油井注气轮次增加,措施复产油井数量激增,油层各种物理、化学污染加剧,油井出砂严重,井液含各种腐蚀介质越来越多;抽油泵工况变差,泵阀刺漏、腐蚀现象特别严重;油井检泵频繁,开采效益低,这是油田中后期开发迫切需要解决的问题。流线型无磁防漏泵阀总成的应用有效地解决了这一难题,通过新型无磁防腐耐磨泵阀和导流结构设计,弱化了液流切割作用,实现延长抽油泵使用寿命的目的。

1 抽油泵阀漏失原因分析

抽油泵的失效主要是由柱塞与泵筒的间隙漏失、泵阀的密封件漏失导致的[1-3]。其中因泵阀(固定阀、游动阀)的漏失导致的检泵量占抽油泵漏失检泵的95%以上。

1.1 磨损性漏失

油田开发中后期,油井出砂严重,泵阀启闭时段高速含砂液流通过时,产生较大的水力切割作用,因普通泵阀硬度较低,耐磨性能差,导致泵阀密封面严重刺漏。图1为同泵同期生产8个月的泵阀座磨损对比,左为高铬不锈钢阀座、右为无磁硬质合阀座。

图1 抽油泵阀座砂粒磨损

1.2 磁性吸附漏失

普通抽油泵阀和硬质合泵阀因其不具有抗磁磁性,在井下工作时,由于抽油泵受到地磁场的影响及磁物理增复产措施(例如使用过强磁防蜡器、强磁打捞工具等)的强磁作用,极易导致抽泵阀磁化,致使金属碎屑、含金属成分的微粒吸附在泵阀密封面上,使抽油泵阀关闭不严,产生漏失。图2为同泵同期生产3个月(杆断)的泵阀座磨损对比,左为普通硬质合金阀座、右为无磁硬质合阀座。随着大斜度井和水平井的不断增加,杆管磨损突显,由磁性吸附引起的泵漏、阀刺坏的现象越来越严重,造成油井频繁检泵作业。

图2 磁性吸附造成阀座磨损

1.3 腐蚀性漏失

油井进行酸化解堵、压裂措施后,因井液中含大量的残余酸使抽油泵零部件受到腐蚀,特别是抽油泵阀球和阀座密封面腐蚀严重,使抽油泵产生腐蚀性漏失,严重时无法正常抽油。高铬不锈钢阀与无磁硬质合金阀室内耐酸试验结果如图3~4所示。

图3 抽油泵阀座腐蚀情况

图4 抽油泵阀球腐蚀情况

由于以上3种原因导致泵阀关闭不严,在抽油泵活塞下行时,高压、高速液流流过密封间隙,对密封面产生很强的水力切割作用。同时,井液中还含有砂粒等高硬度物质,加速了井液对泵阀的切割,使泵阀在短期内即失效,导致油井产液量大幅下降,严重时不出液。

2 技术分析

流线型无磁防漏泵阀总成由固定无磁阀总成与导流防刺漏结构组成,如图5。该技术通过双级导流结构设计和使用无磁、耐腐材质,实现抽油泵阀抗磁防漏,达到延长抽油泵使用寿命的目的。

2.1 双级导流减磨机理

普通四孔式固定阀罩过流时,液流阻力大,阀球起跳高度、油流通道面积等都不尽合理,对密封面冲刷力大,且严重影响着泵的充满系数。改进流线型阀罩通过流线型设计扩大了过流面积,减少了进油阻力,但未改进流经球阀前后的导向设计,液流对密封面的冲刷力仍然很大。与普通抽油泵相比,流线型无磁防漏泵阀总成在抽油泵阀的上、下进出流处采取双级导流结构及阀球起跳定位扶正设计,使阀球回落迅速,减少了进出流收缩与扩散,引导液流沿轴向流动,使液流径向流速分量降低,从而弱化液流对泵阀密封面的水力冲刷作用,提高了抽油泵阀的使用寿命。

图5 流线型无磁防漏泵阀总成结构

2.2 无磁、防腐、耐磨机理[4-5]

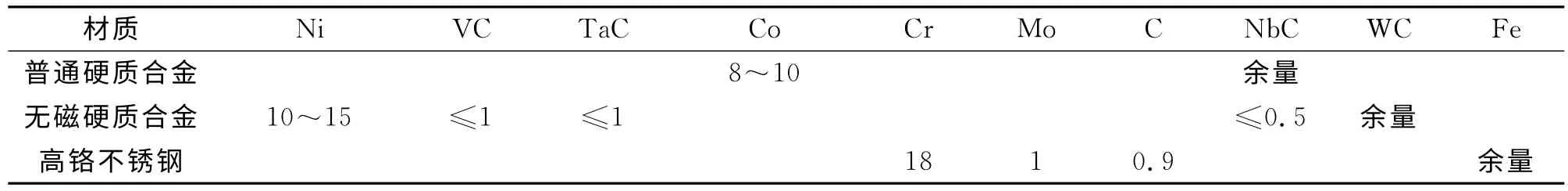

1)特殊的化学组成无磁硬质合金YWC10/15与普通硬质合金YG8/11、高铬不锈钢相比,因化学组成不同,其物理性能有较大的区别(如表1~2)。

2)无磁性在WC-Ni硬质合金中,采用常规硬质合金生产工艺,以不同的VC(碳化钒)添加量进行试验。加入适量的VC可以使合金在常温下由铁磁性变为顺磁性,同时硬度也有一定的提高,抗弯程度在VC加入量较少时(<1.0%)基本维持不变。添加VC使合金发生磁性转变的机理,主要在VC溶入Ni中形成固溶体,扩大了Ni的晶格常数,减弱了电子间的交换作用,从而实现抗磁、无磁。

3)金相普通硬质合金WC-Co的粘结剂Co使WC具有适当的可湿性及较好的韧性;但由于硬质相WC不容易形成稳定粘着的高熔点氧化层,因此,普通硬质合金WC-Co相对容易被腐蚀,或者容易被加工过程中产生的热碎片溶解。

表1 几种泵阀用材料的化学成分对比 wB/%

表2 几种泵阀用材料的物理性能对比

无磁硬质合金WC-Ni的粘结剂Ni单独作为粘结相,虽然不如Co作为粘结相时赋予材料的某些力学性能优异,但WC-Ni形成高熔点稳定粘着的氧化物层,这是WC-Co不具备的,因此WC-Co没有WC-Ni抗氧化、耐腐蚀。同时,为了使材料具有更加优异的力学性能,弥补Ni单独作为粘结相的一些缺点,在WC-Ni的粘结相Y 相中添加了其他碳化物(例如:TaC和NbC)。TaC极大地改善了材料的冲击韧性、抗金属疲劳性;NbC 增强了材料的抗磨损性、红硬性。

4)耐腐蚀性在5%HNO3、50% NaOH 溶液中的耐腐蚀性能测试,对比了无磁硬质合金与YG11硬质合金在同种腐蚀介质中耐腐蚀性的优劣,并对无磁硬质合金在5% HNO3溶液中的腐蚀形貌进行观察。试验结果表明:无磁硬质合金有良好的抗腐蚀性能,其耐蚀性与粘结相内的复合碳化物含量密切相关,粘结相的含量愈高,耐蚀性愈好,无磁硬质合金的耐蚀性明显优于YG11硬质合金;无磁硬质合金的腐蚀机理为钝化膜保护的电化学腐蚀。

3 技术特点及适用范围

3.1 技术特点

1)独特的双级导流结构设计实现了双向导流扶正,进油阻力小、固定阀球启闭迅速。该结构有效地改变了井液流经泵阀前后的方向,弱化含砂液流的水力切割作用。

2)阀球、阀座具有高抗磁化、防腐、耐磨的特点,使其寿命远远超过普通硬质合金球阀与普通球阀。

3)该阀可直接连接于普通抽油泵下,使抽油泵具有无磁、防腐、耐磨功能,提高其使用寿命并扩大其使用范围。

4)该技术投入产出比高,可达到无磁、防漏、防刺,提高抽油泵使用寿命,延长检泵周期,减少作业量的目的。

3.2 适用范围及选井条件

1)高含砂油井或高含气(汽)井。

2)抽油泵阀漏失严重的稀油、稠油井。

3)使用过强磁防蜡器、强磁打捞工具等的油井。

4)高温蒸汽驱含有强腐蚀介质的油井。

5)酸化、解堵、压裂、防砂处理后的油井。

6)大斜度井、水平井、全角变化率大等杆管磨损井。

4 现场应用

某井A 是一口每年因泵漏检泵超过3次以上的油井,下泵后生产不到一个月产液量即大幅下降,油井减产非常严重,每一检泵周期将少产油100t以上,每年少产油超过300t,每年作业费达¥10万元以上。采用流线型无磁防漏泵阀总成技术以后,检泵周期延长到1a,期间产量始终保持稳定(如图6)。

图6 某井A 前后3次作业对比产液情况对比

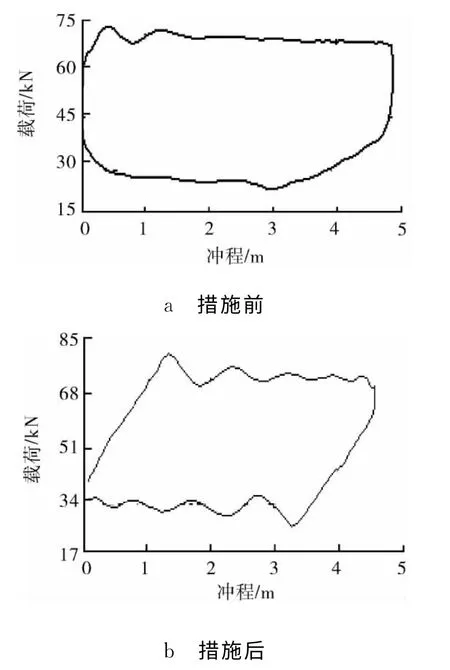

某井B 检泵周期短,抽油泵固定阀漏失严重。该井采用流线型无磁防漏泵阀总成技术后,抽油泵效显著提高,65d后测示功图如图7,未发现阀漏现象,功图显示上行程增载迅速,下行快速卸载。该井检泵周期由65d延长到420d。

图7 某井B措施前后同周期功图对比

5 结论

1)流线型无磁防漏泵阀总成技术先进,结构设计简单合理,抗磁化,防腐、耐磨、防漏,增油效果显著,适用于高含砂、含腐蚀介质及杆管磨损井。

2)该技术可有效地节约采油成本,提高采油开发的经济效益,具有广阔的推广应用前景。

[1]王依明,张帆,张晓君,等.新型防颗粒沉积抽油泵的研制与应用[J].石油矿场机械,2012,41(10):76-78.

[2]李春红.抽油泵阀罩的应力计算及失效分析[J].石油矿场机械,2011,40(8):39-42.

[3]谢文献,卢建平,姚诚,等.油井出砂造成抽油泵失效机理分析及措施[J].石油矿场机械,2003,32(5):72-75.

[4]谢国治,殷士龙,蒋晓龙,等.Mn掺杂对快淬NdFeB永磁材料晶格与磁性能的影响[J].金属功能材料,2002(6):21-23.

[5]李军,刘颖,高升吉,等.成形工艺对粘结NdFeB磁体结构和磁性能的影响[J].粉末冶金技术,2005(2):32-36.