金属切削过程的有限元法仿真研究

□ 李俊涛 □ 李 智

陕西国防工业职业技术学院 西安 710302

金属切削过程是一个复杂的塑性变形过程,而且常常是在高速、高温情况下产生的。当前对金属切削过程的研究工作已经深入到塑性力学、有限元法、位错理论以及断裂力学的范畴[1]。采用有限元法分析预判切削参数对切削力、材料的应力应变、切削温度及刀具寿命等影响方面有着动态性、高度非线性等特点,对研究材料加工性能、机床的功率核定、刀具优化设计等有着广泛的工程应用价值。

1 金属切削过程有限元模型的建立

1.1 几何模型

在金属切削机理的研究中,多采用二维正交切削模型,将金属切削加工简化为二维平面应变问题来研究切削过程中的力学特性和物理特性。为了最大程度地模拟实际加工,工件底部和侧面施加全约束。在切削过程中,由于切削厚度远远小于工件的宽度,所以可以认为这是个平面应变问题。同时为了忽略切削加工过程中刀具的变形、振动对数值结果的影响,以及节省计算成本,设定刀具为刚体[2]。

1.2 材料本构模型[3-4]

本构模型的合理与否直接影响着分析结果的正确性和仿真的准确性。本文采用适用于金属大变形的、描述材料高应变率下热粘塑性问题的Johnson-cook模型(J-C模型)。模型中屈服应力计算如下:

式中:A为材料准静态下的屈服强度;B、n为材料应变硬化参数;为等效塑性应变;为等效塑性应变率;着0为准静态应变率;C为材料应变率强化参数;m为材料热软化参数;为无量纲温度。

计算式有三项组成:第一项描述了准静态材料性质,第二项反映了材料应变率敏感程度,第三项反映了材料的温度敏感效应。

对于40CrNiMo钛合金材料参数见表1。

表1 40CrNiMo材料的Johnson-cook本构模型参数

2 切削过程的仿真

2.1 建立部件

在ABAQUS中创建未变形的切削模型,因为是基于平面模拟思路,因此在建模空间选择2D Planar,类型选择Deformable,基本特征选择Shell,近似尺寸为0.01 mm(本文涉及的数量均采用国际标准单位)。为避免刀具切入工件时产生穿透,在建立刀具模型时,刀尖钝圆半径应满足rn>0。创建未变形的切削模型如图1所示。

图1 刀具和工件的切削模型

2.2 创建材料和截面属性

工件材料40CrNiMo的密度为7 850 kg/m3,杨氏模量208 GPa,泊松比分别为0.3,刀具YT15的密度为9 700 kg/m3、杨氏模量 206 GPa、泊松比为 0.27,将上述材料参数输入软件相应数据选项。特别注意在定义材料热塑性参数时要选择Johnson Cook,它代表了金属材料塑性行为的本构方程,对于仿真结果有着根本影响,因此根据实际工况选择合适的本构形式尤为重要。将创建好的材料属性赋予工件截面。

2.3 模型装配

分别调入工件和刀具模型,为了便于装配,最好在创建工件和刀具模型时,草图绘制原点设置为坐标原点,这样装配体的坐标原点容易选择。在工件与刀具间进行平移装配时应确保二者距离足够靠近且不能出现初始穿透,否则无法进行仿真计算。完成装配后的装配体如图2所示。

图2 刀具与工件的装配体

2.4 定义分析步和定义输出

根据研究需要设定计算的时间和保存计算步及输出结果,如应力场、温度场。特别注意曲率优化系数(Curvature refinement)和输出间隔数(Interval)两参数的设定,曲率优化系数的高低不但决定了网格优化的程度,另外也将直接影响计算速度,增大输出间隔数有利于仿真结果的解读,同时会直接增大结果文件的大小。

2.5 定义表面和接触性质

首先定义接触面,分别选择工件的上表面(包括圆弧部分)和刀具的前后刀面;定义接触性质为机械摩擦(Penalty),摩擦因数为0.4,刀具设置为刚体;定义接触对如图3所示。

图3 定义接触对

2.6 定义边界条件和载荷

将整个仿真模型的初始温度设为20℃,并将辐射热量和与空气接触产生的对流热量忽略不计。为了接近实际加工工况,将工件的底部和左右两端固定,刀具前角取 10°,后角取8°,刀具相对工件以 60 m/min的切削速度水平往左运动,刀具切削速度定义为从零到最大,再降为零的一个变化过程,如图4所示。

图4 定义边界条件和加载

2.7 划分网格

高速切削过程中,随着刀具的切削深入,单元格可能产生扭曲畸变,影响求解精度甚至导致求解过程非正常终止。网格畸变另一种可能就是导致刀具侵入工件单元,这与实际情况不符,计算中也会导致求解困难[5]。为了保证求解的正常运行,在有限元仿真金属切削中需采用自适应(ALE)网格划分技术。在保证求解精度的前提下,兼顾运算效率,在划分网格时应对刀具刀尖部分和切削层进行网格加密,如图5所示。

图5 划分单元格

3 分析仿真结果

3.1 应变分析

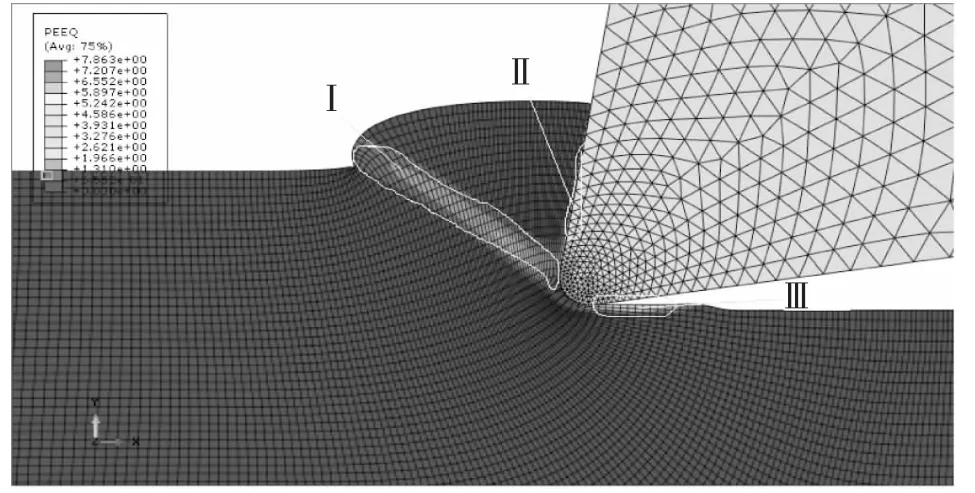

由图6可以看出:随着刀具切削刃和刀具前刀面对工件材料的挤压作用增加,工件材料内部的切应力和弹性变形逐渐增大。当切应力达到工件材料的屈服强度时,工件材料沿着与走刀方向呈45°的剪切面产生滑移变形,进而产生切屑[6],即第Ⅰ变形区;切屑在前刀面上流出时,又受到前面的挤压和摩擦作用产生变形,即第Ⅱ变形区;已加工表面受到切削刃钝圆弧的挤压和摩擦作用,使已加工表面变形加剧,即第Ⅲ变形区。

图6 等效塑性应变PEEQ

3.2 应力分析

由图7可见,由于切屑和工件的塑性流动,工件中最大的真实应力 (等效应力)主要集中在第Ⅰ变形区和刀尖周围,工件材料在第Ⅰ变形区经历严重塑性剪切变形而形成切屑,在剪切滑移区的应力值最大,达到1.736 GPa,且向两边逐渐减小。

图7 等效应力MISES

4 结论

1)成功建立了二维金属切削过程有限元分析模型,提出金属切削过程有限元仿真一般流程,对于进一步研究其它材料切削性能具有实际工程应用价值。

2)对二维金属切削有限元仿真过程的参数设定提供依据。

3)切削过程模拟中的切削区域应变云图和应力分布图符合经典理论,说明仿真过程符合实际切削加工过程。

[1] 杨晓琦,韩风起.基于正应力摩擦模型的金属切削有限元仿真[J].电子机械工程,2008,24(4):48-50.

[2] 方彬.先进金属材料高速切削加工有限无模拟及理论分析[D] .杭州:浙江大学,2010.

[3] G R Johnson,W H Cook.A Constitutive Model and Data for Metals Subjected to Large Strains,High Strain Rates and High Temperatures [C].Proceedings of the 7th International Symposium on Ballistics.The Hague,The Netherlands,1983.

[4] G R Johnson,T J Holmquist.Evaluation of CyLinder-impact Test Data for Constitutive Model Constants [J].Journal of Applied Physics,1988,64(8):3901-3910.

[5] 蒋志涛.高速金属铣削加工的有限元模拟[D].昆明:昆明理工大学,2009.

[6] 陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,2005.