内高压成形机理及主要影响因素

文/冉英超,李洪波・保定市精工汽车模具技术有限公司

内高压成形机理及主要影响因素

文/冉英超,李洪波・保定市精工汽车模具技术有限公司

汽车作为社会现代化的象征在带给人们出行便利的同时也给社会带来了高污染等负面影响,日益高攀的油价也令人们对汽车望而却步,“环保、节能”成为未来汽车的发展方向。内高压成形又称液压成形正是在这样的背景下开发出来的一种制造空心轻体构件的先进制造技术。

内高压成形技术优势

与传统的冲压焊接加工技术相比具有如下的优点:减轻重量。复杂形状的零件可一次成形,减少了结构的零件数量与焊接重量,而且可使用更少的材料,减重效果显著;提高产品质量。零件因在成形过程中发生了加工硬化,提高了强度,而且成品的壁厚均匀,尺寸精度高,产品质量明显高于冲压焊接件;提高生产效率。零件数量的减少,使焊点数量、装配工序等显著减少,生产率大幅提高;降低生产成本。材料利用率提高,零件数量减少,可以节省材料、模具等费用及其他辅助费用。

福特某车型的发动机架采用内高压成形技术,与传统的加工技术相比,具有明显的优越性。工件的数目由6个减少为1个;加工程序的步骤由32步减少为3步;成形件的重量由12kg降低为8kg;平均每个成形件的成本由20英磅降低为10英磅。

鉴于内高压成形技术的种种优势,在汽车技术比较发达的欧美等国家,内高压成形技术的应用已经十分普遍;在我国伴随技术的进步及法规的提高,国内众多汽车厂家都加快研究开发内高压成形件的步伐,内高压成形技术目前已成为汽车产业主流制造技术之一。

内高压成形技术介绍

内高压成形是一种以液体为传压介质,以管材作坯料,通过向管材内部施加高压液体和轴向补料把管材压入到模具型腔使其成形为特定形状工件的现代塑性加工技术。由于使用乳化液(在水中添加少量的防腐剂等组成)作为传力介质,又称为管材液压成形或水压成形。

通过液体介质在管坯内部产生超高压,成形工作压力通常为200~400MPa,最高可达1000MPa以上。在施加内高压的同时,轴向活塞对管坯的两端施加轴向推力,进行补料。在两种外力的共同作用下,管坯材料发生塑性变形,并最终与模具型腔内壁贴合,得到形状与精度均符合技术要求的中空零件。适用于制造沿构件轴线变化的圆形、矩形截面或异形截面空心构件。常见的制件有凸轮轴、散热器支架、副车架、排气歧管、前摆臂、B柱、门槛梁、座椅骨架、后桥壳、悬架、仪表板支架等。

内高压成形工艺过程主要分为四个步骤,如图1所示:

图1 内高压成形示意图

(1)将管坯1放在下模2内,闭合上模3;

(2)轴向活塞推进,将管的两端用水平冲头4和5密封,形成封闭空间并快速注入液体介质排净管内空气。

(3)按照预先设定的加载曲线,进行内压、轴向推力的复合加载,当管坯内部压力超过管材的屈服极限时,管坯沿模具型腔产生变形,轴向推力帮助补充管坯变形需求的材料,随压力的增大,管坯外表面与模具型腔内壁逐渐贴合最终成形,其典型截面如图2所示;

图2 成形截面

(4)液体介质卸载,轴向活塞回程,液压机滑块上行,回收液体介质,取出成形后的零件。

内高压成形的受力分析

内高压成形是管坯在轴向载荷及内部高压作用下塑性变形加工工艺,其变形过程符合Barlat等提出的平面各向异性多晶体材料屈服准则。

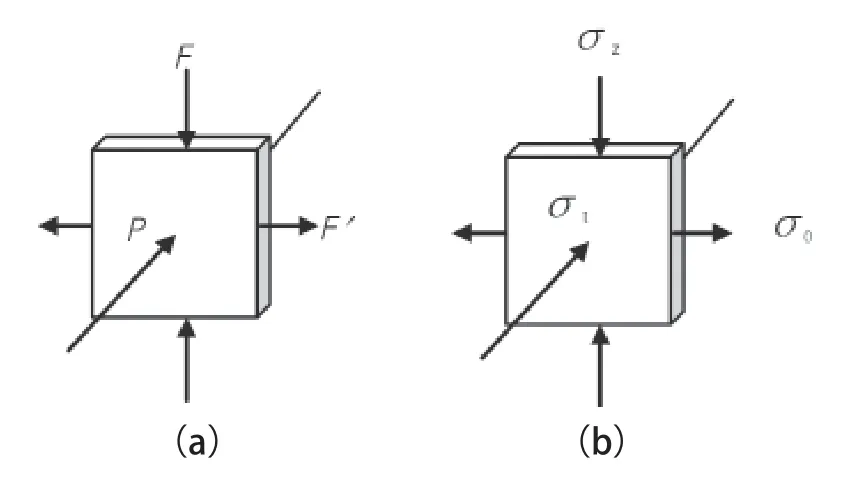

在成形区管坯受轴向推力F、管坯内部压力P的复合作用,当复合作用力超过材料的变形极限时,管坯沿型腔开始变形。根据有限元分析,作用于某一单元体上的力除主动力F和P外还包括单元体的内力F′,其受力情况如图3b所示。

图3 管坯受力示意图

从管坯单元体的受力状态可以看出,轴向推力F将产生沿轴向的压应力σz,而作用于管坯内部的压力P除产生垂直于壁厚方向的厚向压应力σt外还产生环向拉应力σθ,如图3b图所示。其中σz=F/S,σt=P,σθ=PR/t。S是轴向推力F的作用面积,P是作用于管坯的内部高压,R和t分别为管坯的直径和壁厚。

在内高压成形过程中,轴向补料力F及内部高压P都是动态变量,在不同的成形阶段其应力状态不同。在成形的初始阶段,由于只有轴向推力F作用于管坯端部,因此管坯处于单向压应力状态,即内部高压P所产生的σt和σθ全部为零;经密封阶段后,随成形过程的发展,管坯开始充液加压,在轴向推力和内部高压的共同作用下,管坯的应力状态开始满足Barlat屈服准则的变形条件,管坯进入塑性变形阶段;随着压力的不断加大与变形过程的发展,管坯最终进入高压成形阶段,此时作用于管坯端头的轴向力已经很难直接传递到贴模成形区的材料上,因此对于成形区的材料来说,其作用力完全来自作用于管坯内部的高压液体。这种应力变化状态决定了内高压成形工艺后期的失稳以破裂为主。

内高压成形的主要缺陷及影响因素

内高压成形是在轴向推力F和内部高压P的联合作用下的复杂成形过程,成形件的质量也受多种参数的影响,如产品设计、模具质量、加载曲线、管坯材料性能及初始尺寸等。出现任何问题,将导致减薄过度、开裂、屈曲、起皱、精度不足等质量缺陷。

产品设计对成形件的影响

合理的产品设计是得到高质量的内高压成形件的前提,产品的成形性能受产品本身的圆角半径影响较大,圆角半径越小,所需的整形压力越高,导致合模力增大、密封困难、功率增大等,甚至不能完全成形。一般情况下圆角半径r与管坯壁厚t存在如下关系:

在满足使用要求的前提下,过渡圆角半径应该尽量增大。另外,产品的截面形状及弯曲形状都对内高压成形件的质量产生重要影响。

模具质量对成形件的影响

由于管件在液压成形时要承受很高的内部压力和轴向推力,使管件能够充分胀形得到所需形状,管坯内的强大压力通过管壁作用于模具上,模具密封不严,则无法建立成形压力;模具刚度或合模力强度不足则导致模具薄弱环节变形等影响管件成形的几何形状和尺寸精度,因此模具制造时要重点关注。

管坯性能对成形件的影响

管坯具有良好的力学性能(n值即加工硬化指数;r值即厚向异性指数)是提高成形件质量的前提条件。加工硬化指数n反映了材料变形应变均化的能力,n值越大,材料的成形性能越好;厚向异性指数r表明在同样受力条件下板料厚度方向上的变形性能。当r>1时,r值越大表示板料越不易在厚度方向变形,也就是越不易变薄或增厚,则可减少起皱、拉裂等,有利于产品质量的提高。

管坯初始尺寸对成形件的影响

初始尺寸主要包括管坯的初始长度、管坯的外径、管坯的壁厚等。管坯初始长度过长,在成形过程中管坯与模具型腔内表面的摩擦力加大,导致所需的轴向推力加大,而且如果管坯的长度和直径比值超过一定值时,会导致成形过程中的整体屈曲。

管坯的外径选择对成形件有巨大影响。管坯外径过大,不能顺利地放入模具型腔内,导致管坯初期受压变形,无法得到所需成形件。管坯外径太小,易导致管坯的过度减薄甚至破裂。

同一材料不同厚度的管坯在相同内高压成形条件下成形性能也是不同的。当管壁太薄时,容易使局部的单元超出破裂极限,成形失效。如果管壁太厚,所需的成形压力越大。

加载曲线对成形件的影响

加载曲线是内高压成形最重要的工艺参数之一。在生产过程中,若加载路径设计不当,则会出现起皱或破裂等缺陷。在成形的初始阶段,若轴向推力过大,内压不足,管坯会出现失稳起皱;反之则会出现壁厚过度减薄,甚至破裂。实际生产中,应避免以上缺陷,零件壁厚应力求均匀一致,这就要求内压和轴向推力的合理匹配。随着计算机控制技术和超高压液压技术的不断进步,使得合理控制内压、轴向推力的匹配关系已成为可能。因此,加载曲线的匹配就成为内高压成形的关键技术。

结束语

内高压成形是现代先进制造技术之一,可以减少模具数量,降低生产成本,提高车辆性能,具有独特的工艺特点和技术、经济优势,在汽车行业比较发达的国家已经得到普及应用。内高压成形在我国还是一项较新的制造技术,包括产品设计到成形工艺需要更深入、更细致的研究,突破国外的技术垄断。随着我国汽车工业的快速发展与对汽车减重结构不断增长的需求,在我国内高压成形必将获得快速发展与应用。