油气输送钢管的实时成像检测

张晶,隋风丽,张华

(丹东奥龙射线仪器有限公司,辽宁丹东 118009)

1 引言

石油行业的油气输送钢管用量很大,形状比较单一,只是尺寸大小有所变化,钢管的焊缝一般分为两种:一种是直缝焊管;一种是螺旋焊管。油气输送钢管的实时成像检测主要检查螺旋埋弧焊管焊缝及热影响区横向、纵向等气孔、夹渣、未焊透、未熔合、裂纹、结疤等缺陷。

2 检测装置组成

针对油气输送钢管的实时成像检测装置主要由6 部分组成。

(1)X 射线发生器:主要为X 探伤机、高压电缆、高压发生器系统、控制器、冷却器等。

(2)射线成像系统:可分为线阵列扫描成像技术、数字平板技术及图像增强器加CCD 摄像机技术。一般使用图像增强器加CCD 摄像机技术,它包括图像增强器、高分辨率摄像机、远程线控三可变目镜光学成像系统、磁场现场及外景监视器等。

(3)计算机图像处理系统:包括对比度增强,图像平滑、图像锐化和伪彩色显示等。

(4)内焊缝及外景监视系统:包括内焊缝黑白摄像机、内焊缝黑白监视器、外景摄像机及监视器。

(5)机械传动及控制系统:为保障检测进行所需的执行机构,这里指探臂升降装置、图像增强器升降装置、运管车、打标记装置、操作台、配电柜及控制系统等。

(6)防护系统:为了保障工作人员的人身安全,需要将X 射线进行屏蔽,一般为铅房或混凝土浇注的探伤室。钢管检测防护系统包括混凝土浇注而成的探伤室、铅门、通风用铅防护罩,电缆沟上的铅防护盖板等。

3 检测方法

不同的检测技术都具有各自不同的优点和使用局限性,在检测方法选择时,应综合考虑结构材料尺寸、形状、制造工艺、结合方式,以及缺陷的类型、位置、取向和检测方法的有效性、检测仪器的可达(及)性、要求的灵敏度、检测效率、检测成本等各方面的因素[1]。

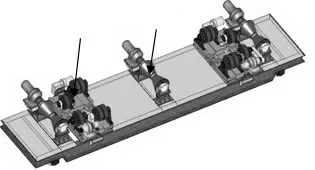

对于油气输送钢管的检测,目前大都采用单壁透照内透法。单壁透照内透法又分为内透中心法透照工艺和内透偏心法透照工艺两种。内透中心法透照工艺即射线焦点到工件表面的距离等于钢管的内半径。对于大直径筒体焊缝则采用内透偏心(L1 油气输送钢管的直径在219~2000mm 之间,壁厚一般在6~50mm 之间,单壁厚度小于18mm的钢管可用160kV的射线管,壁厚在30mm 以下可用225kV的射线管,壁厚在50mm 以下的可用320kV 射线管进行检测。对于直径大于219mm,长度不超过13m的钢管,160kV和225kV的射线管都能顺利进入。虽然射线管能够进入钢管内部,但由于射线管的焦距过小,在显示屏上的成像效果并不理想,分辨率及灵敏度都不能达到基本要求,因此,使用单壁透照内透法进行检测的钢管直径至少在φ500mm 以上。对于长度超过13mm的钢管或使用320kV射线管的检测钢管,由于钢管本身存在的挠度、钢管形状的偏差以及安装射线管的探臂过长所产生的挠度等原因,能进入的最小钢管直径还要相应大一些。 油气输送钢管实时成像检测装置的总体布局一般是X 射线管探入钢管内部,图像增强器安装在钢管外部,按检测的方向可分为上照式和侧照式。由于钢管的直径相差很大,比如有的钢管直径为406~3050mm,利用内透偏心法透照工艺,侧照式检测时射线管和图像接收系统不但要上下移动,还需要多一个左右横移的动作。所以,近几年基本上都是采用上照式检测,即将图像增强器安装在钢管的正中心的上方,这样布置可使检测动作简单化,便于操作,提高工效。装有射线管的探臂与图像接收系统只需做上、下升降这一个动作,就可满足检测不同直径的钢管的要求,减少了左右横向移动的运动。 由于X 射线实时成像系统分辨率要求不小于3.01p/mm[3],因此要求在机械设计时要首先考虑其速度不能太快,速度太快则图像来不及处理,太慢又影响检测效率,一般检测速度不能大于4m/min。若检测12m 钢管时,X 射线管的探臂要悬空伸出约12.7m,这种形式的探臂一定要在装配好以后,根据所装X 射线管的重量调整好挠度,具体操作是在探臂的头部装上与X 射线管相同重量的配重,尽量将探臂调整成水平状态。例如,160kV 射线管需在探臂头部加重约8kg 做调整,225kV 射线管头需在探臂头部加重约12kg 做调整。 油气输送钢管实时成像检测方式按运管车的行走可分为出探伤室和不出探伤室的检测。这两种检测方式的运管车所执行的动作是不同的。 检测钢管由外辊线的输送辊输送到探伤室内的运管车上,运管车上分别布置有输送辊和旋转辊,以直径406~1460mm、管长8~12m 为例,运管车上的输送辊需3组,辊形与外输送辊的辊形要一致,高度也要保证与外辊线一致,这样才能确保钢管顺利地输送到运管车上。3组输送辊的布置要考虑到最短钢管的长度,3 组输送辊之间的距离要小于最短钢管的长度,否则要出现钢管掉道现象。比如,最短钢管为8m 长时,两组输送辊之间的间距可设在3~3.5m 之间。在这3 组输送辊之间要固定两组旋转辊。 钢管在运管车上的检测时目前可分为两种形式:(1)一种是输送辊升降,旋转辊固定不动。钢管由探伤室外的输送辊线完全运送到探伤室中的运管车的输送辊上后,运管车上的输送辊下降,将钢管落在旋转辊上,运送到检测位置。开始探伤,由旋转辊旋转钢管和检测车行走拟合螺旋焊缝射线探伤。输送辊升降可以是电动推杆和液压两种方式实现,但是采用液压升降,3 组输送辊升降的同步性很难控制;(2)第二种形式是输送辊固定不动,旋转辊实现钢管的升降功能。旋转辊升降若是使用液压传动,当旋转辊旋转时,其上的钢管也随之旋转,如果液压部分安装不好,将会对成像效果产生影响,造成图像的不清晰。 某公司采用旋转辊对称开合来实现钢管的升降,如图1所示,运管车上由两组旋转辊带动钢管旋转,由于钢管的直径相差较大,每组旋转辊分别由两对可以左右开合的旋转辊轮组成,一对旋转辊轮中心略高,两个辊轮之间的间距相对大一些,用于直径稍大的钢管的旋转;另一对旋转辊轮中心略低,两个辊轮之间的间距也要小一些,适用于稍小一些直径的钢管旋转,这两对旋转辊固定在一组线性滑轨上,由电机带动丝杠实现左右对称开合,合起时,钢管中心随之升高,开合的距离一般只需100~200mm 左右即可。这种结构在钢管升起时较省力,旋转时平稳、可靠,图像清晰。这种方法实现钢管在旋转辊上的升降,虽然旋转辊轮的个数增加了,成本加大,但运动平稳,容易实现。 图1 不出探伤室的运管车 钢管在运管车上下料由横移车完成,横移车行驶到输送辊线位置后,横移车上的辊轮升起将钢管从输送辊线上取下,然后行驶到等待在探伤室外的运管车位置上。这种运管车分为两段,每段上分别固定一组旋转辊轮,这两段的中间由连杆连接,此连杆低于运管车的导轨上平面。如图2所示,横移车可以直接插入运管车的中间,到达位置后,横移车上的辊轮下降,将钢管放在运管车的旋转辊上。横移车开走后,运管车将钢管载入探伤室的探伤位置,旋转焊缝定位,开始探伤,由旋转辊旋转钢管和检测车行走拟合螺旋焊缝射线探伤。探伤结束后,旋转辊停止转动,运管车快速驶出探伤室外的指定位置,再由横移车移走。 图2 出探伤室的运管车 以上两种方式中,第一种检测方式的所有动作由一台运管车执行,运管车的控制较复杂,钢管形位公差太大时,从外辊线的输送辊上到运管车的输送辊容易产生碰撞现象。优点是整体控制较容易,探伤室外布置较简单,铅门处容易防护,铅门相对较小,上料所需时间较多。 第二种检测方式多了一个横移车,将升降与旋转两个动作分别由两台车执行。两台车的各自分别控制,相对较简单。但整体操作较繁琐,由于存在运管车与横移车的交互动作及运管车需驶出探伤室的因素,因此,探伤室外布局较复杂,铅门处设计及防护较复杂,铅门相对较大,上料所需时间较短。 采用内透法透照工艺检测油气输送钢管,上照式布置,利用运管车上的旋转辊对称开合来实现钢管的升降,以达到检测不同直径的钢管的要求,使用这种检测方法能确保成像效果好,运动平稳可靠,动作简单,提高工效,在油气输送钢管检测中具有推广价值。 [1]王小永.钱华.先进复合材料中的缺陷与无损检测技术评价[J].无损探伤,2006(4):1-6. [2]曾祥照.射线探伤中的环焊缝周向曝光技术[J].西北工业锅炉,1988(4):15-17. [3]GB/T 19293-2003,对接焊缝X 射线实时成像检测法[S].4 总体布局

5 检测方式

5.1 运管车不出探伤室的检测方式

5.2 运管车出探伤室的检测方式

6 结论