无碱二元复合驱注入参数优化研究

包 玲,邹洪超,梁保生,夏云鹏,赵宏奇

(中油辽河油田公司,盘锦 124010)

化学驱油方法主要包括聚合物驱、碱水驱、表面活性剂驱及其二元、三元复合驱等[1]。聚合物驱是较成熟的技术,虽然提高采收率6%~12%,但聚驱后仍然有约50%的原油残留在地下[2-5];聚合物/表活剂/碱三元复合体系能大幅度提高采收率,但由于碱的加入存在结垢和腐蚀问题,且成本高;聚合物/表活剂的二元复合体系一方面利用聚合物的流度控制能力改善流度比,提高波及系数,另一方面利用表面活性剂降低油水界面张力的能力,提高洗油效率,两者之间的协同效应能较大幅度地提高采收率,因此,针对复杂油藏条件的新型聚/表二元体系也成为目前研究热点。二元复合驱体系性能评价方法比较成熟,现阶段是如何在原有配方基础上,对配方体系进行优化。笔者通过对二元复合物注入参数的优化研究,配制出一种既能保证驱油体系溶液黏度又能使油水界面张力可达超低,驱油效率可比水驱提高25%的无碱二元复合体系,目前该配方已经在辽河锦16块现场成功实施,取得良好效果。

1 二元驱驱油体系注入参数优化依据

化学驱驱油机理主要是通过向地层中注入化学介质,改变地层相对渗透率、岩石润湿性及驱替相的黏度,其注入的配方体系既能进行油水流度控制,又能降低油水界面张力,提高波及系数及洗油效率,达到提高原油采收率的目的。

1.1 根据配方体系溶液黏度确定聚合物溶液浓度

根据锦16块油水相对渗透率曲线,配方体系在地下若要达到最佳驱替效果,其油水流度比与经过各种剪切降解后的地下黏度需在合理范围内,见表1。

表1 达到不同油水流度比要求时驱替配方体系溶液黏度

由表1可见,当油水流度比为1~0.5时,要求配方体系经过各种剪切降解后地下黏度范围为16~31 mPa·s。由于配方体系从配制到注入地层有一定的黏度损失率,为保证地下黏度,实验室条件下配方体系溶液黏度应为80~150 mPa·s,由该溶液黏度确定聚合物溶液浓度。

1.2 根据油水界面张力确定表面活性剂含量

表面活性剂与原油间的油水界面活性实验结果表明,表面活性剂含量越高,降低油水界面张力效果越好。为了节约生产成本,表面活性剂与聚合物二元复合驱体系降低油水界面张力达到10-3mN/m时所需表面活性剂含量作为确定表面活性剂含量的依据,但也要考虑配方体系注入油层中,表面活性剂因吸附损耗导致含量减少因素,所以配制二元复合驱体系时,适当放宽表面活性剂含量。

2 注入参数优化

2.1 聚合物溶液浓度优选

2.1.1 聚合物溶液浓度对驱油效率的影响

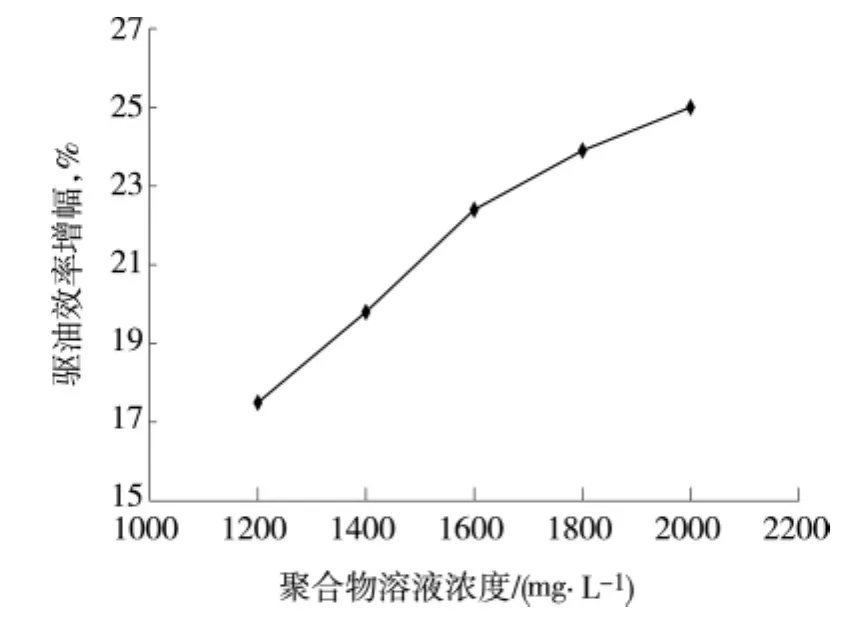

固定表面活性剂含量0.2%,段塞尺寸0.38 PV,聚合物溶液浓度分别为 1 200,1 400,1 600,1 800,20 000 mg/L时进行无碱二元复合体系驱油实验,考察聚合物溶液浓度对驱油效率的影响,结果见图1。

图1 二元体系聚合物溶液浓度对驱油效率的影响

由图1可见,当聚合物溶液浓度由1 200 mg/L逐渐增加到1 600 mg/L时,无碱二元复合驱体系驱油效率增幅由17%左右上升到22.4%,增幅较快,聚合物溶液浓度从1 600 mg/L增加到2 000 mg/L时,驱油效率增幅达25%最高值,驱油效率增幅超缓。综合考虑,聚合物溶液浓度选择1 400~1 600mg/L较合适。

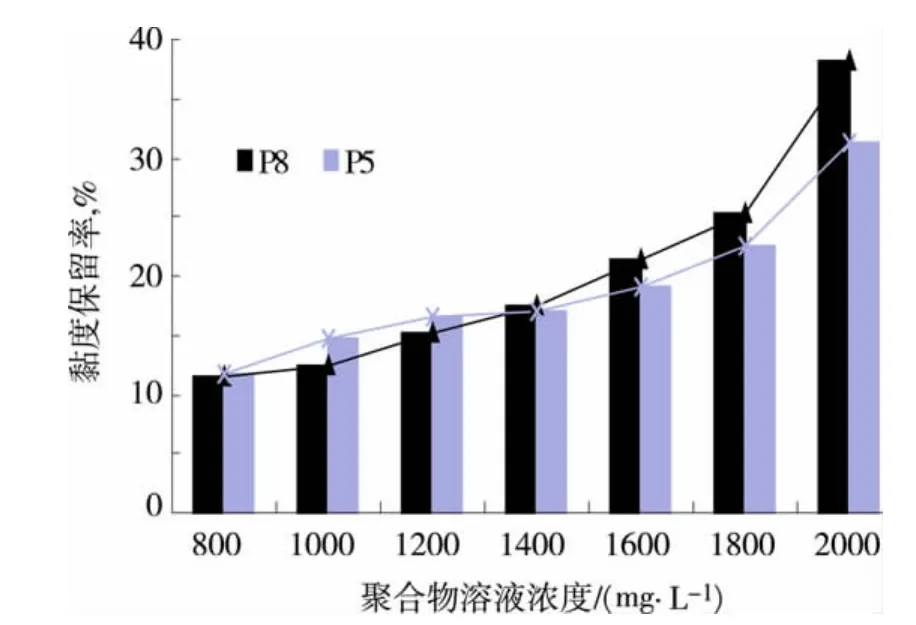

2.1.2 聚合物溶液浓度对溶液黏度保留率影响

由于聚合物溶液黏度在炮眼附近损失较严重,因此,对P8和P5两种不同浓度的聚合物溶液进行强剪切实验,考察聚合物溶液浓度对强剪切后溶液黏度保留率的影响,结果见图2。

图2 聚合物溶液浓度对剪切后聚合物溶液黏度保留率的影响

由图2可见,当P8和P5两种聚合物溶液浓度均小于1 400 mg/L时,溶液黏度保留率损失很大,当两种聚合物溶液浓度高于1 400 mg/L时,溶液黏度保留率明显提高。因此,从聚合物溶液浓度对溶液黏度保留率影响因素考虑,聚合物溶液浓度也选择1 400~1 600 mg/L较合适。

2.2 表面活性剂含量优选

2.2.1 表面活性剂含量对驱油效率的影响

固定聚合物溶液浓度1 600 mg/L,段塞尺寸0.38 PV不变,分别与表面活性剂含量为0.05%,0.08%,0.1%,0.2%,0.3%的二元复配体系进行驱油实验,考察表面活性剂含量对驱油效率的影响,结果见图3。

图3 二元复配体系表面活性剂含量对驱油效率的影响

由图3可见,无碱二元复配体系的驱油效率随表面活性剂含量的增加而提高,考虑表面活性剂的吸附损耗及地下水的稀释因素,表面活性剂的含量选择0.2%~0.3%较合适。

2.2.2 表面活性剂含量对油水界面张力的影响

无碱二元复合体系中,当表面活性剂含量在0.3%左右时,能使油水界面张力达到10-3mN/m超低值;但当二元复合体系中聚合物溶液浓度增大时,二元复合体系黏度也增大,当体系黏度为50 mPa·s左右时,油水界面张力出现上升拐点,界面张力由 10-3mN/m上升至 10-2mN/m,此时,对二元复配体系进行剪切,剪切后使二元复配体系黏度维持在50 mPa·s左右,发现界面张力由10-2mN/m又降低至10-3mN/m。由此可见,在无碱二元复配体系中,随着聚合物溶液浓度的增加,表面活性剂降低油水界面张力上升,该现象并非是表活剂本身性能的变化,而是复配体系溶液黏度影响了体系与原油之间的充分接触,造成界面张力上升。

2.3 段塞尺寸优选

图4 二元配方体系中段塞尺寸对驱油效率的影响

通过建立不同岩心模型[6-8],考察段塞尺寸对驱油效率的影响,保持聚合物溶液浓度1 600 mg/L,表面活性剂含量0.2%条件不变,段塞尺寸分别为 0.19 ,0.38,0.57,0.76 PV,考察段塞尺寸对驱油效率的影响,结果见图4。

由图4可见,二元复配体系中段塞尺寸增加驱油效率随之提高,当段塞尺寸为0.57 PV时,驱油效率增加趋缓,因此,确定注入段塞尺寸为0.5~0.7 PV,驱油效率可提高25%以上。

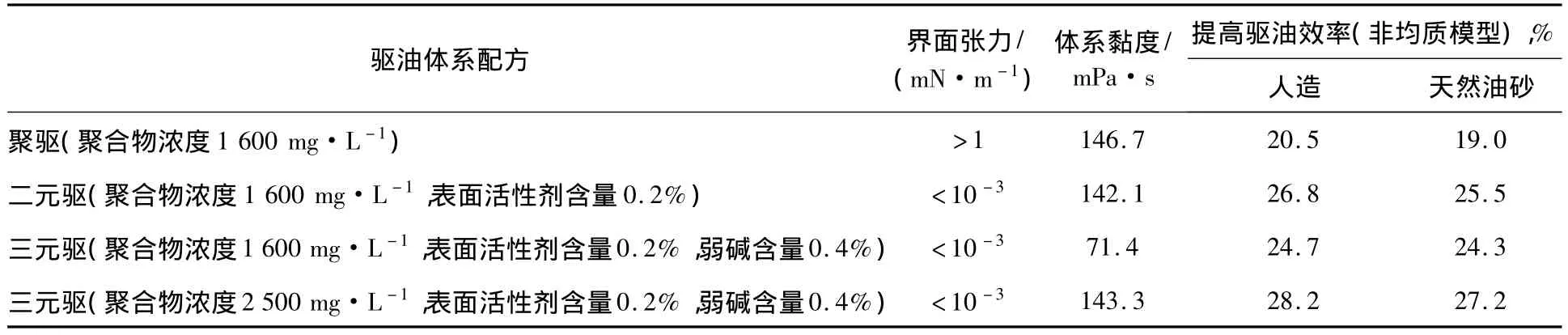

3 不同驱油体系驱油效果比较

采用人造非均质模型和天然油砂非均质模型对最佳二元驱与聚合物驱、弱碱三元驱驱油效果进行对比实验。各驱油体系段塞尺寸均为5.7 PV,各驱油体系组成、界面张力、溶液体系黏度及驱油效率见表2。

表2 不同驱油体系驱油效率对比

由表2可见,当聚合物溶液浓度均为1 600 mg/L时,无碱二元驱油效率增幅最高,其次是弱碱三元驱,聚驱最小。当弱碱三元驱聚合物溶液浓度提高到2 500 mg/L时,体系黏度是143.3 mPa·s,与聚合物驱、最佳二元驱黏度基本相同,但驱油效率高于二元驱与聚合物驱,从经济成本、稳定性和安全环保考虑,二元驱仍是最佳驱油体系。

4 结论

(1)依据油水流度比与驱油体系黏度范围,优化聚合物溶液浓度;依据油水界面张力达到10-3mN/m时所需表面活性剂含量为优化表面活性剂含量范围。

(2)经驱油效率比较,无碱二元复合驱注入参数优化结果为:聚合物溶液浓度1 400~1 600 mg/L,表面活性剂含量0.2%~0.3%,段塞尺寸0.5~0.7 PV。

(3)不同驱油体系驱油效果比较表明,无碱二元复合物驱流变特征与聚合物驱相同,与聚驱拥有相同扩大波及体积的能力,而驱油效果与高驱油效果的弱碱/表活/聚三元驱相近,考虑环保和成本因素,选择无碱二元驱更优。

[1]李俊.无碱式二元复合驱油体系的研究与实践[J].内江科技,2008,(1):116.

[2]张向宇.无碱二元驱油体系配方及驱油效果影响因素研究[J].大庆石油学院学报,2010,34(2):1 -5.

[3]Giordano R M,Slattery J C.Effect of the Interfacial Viscosities Upon Displacement in Capillaries with Special Application to Tertiary Oil Recovery[J].AIChE J,1983,29(3):483 -492.

[4]鄂金太.驱油用二元复合体系性能评价研究[J].油气田地面工程,2007,26(1):20 -21.

[5]李孟涛,刘先贵,杨孝君.无碱二元复合体系驱油试验研究[J].石油钻采工艺,2004,26(5):73 -76.

[6]吴文祥,张玉丰,胡锦强,等.聚合物及表面活性剂二元复合体系驱油物理模拟实验[J].大庆石油学院学报,2005,29(6):98-100.

[7]王凤兰,杨凤华.三元复合体系的界面张力及其影响因素[J].大庆石油学院学报,2001,25(2):25 -28.

[8]刘莉平,杨建军.聚/表二元复合驱油体系性能研究[J].断块油气田,2004,11(4):60 -64.