换挡指成形模具中的跑粉槽设计及应用

郑惠,魏伟

(鲁银投资集团禹城粉末冶金制品有限公司,山东禹城251200)

0 引言

在汽车零件中,铁基粉末冶金结构件占有很大的比例,特别是变速箱里的变速机构,还有一些锁件也改成了粉末冶金材料,如换挡指、控制爪、换挡摆杆、互锁块、换挡轴套、同步器齿毂等。性能好、精度高、形状复杂的结构零件对模具的要求也越来越高,传统的模具设计与制造方法已不能适应工业产品及时更新换代和提高质量的要求,因此必须对粉末冶金结构件模具进行创新。以换挡指结构件 (如图1所示)的研发和生产为例,需要组合模冲才能压制的产品,采用跑粉的方式,用整体模冲压制。

图1为汽车粉末冶金结构件换挡指,它是变速箱中重要的组成件之一,它直接影响着汽车挡位变换。根据其形状为异形件,而且又属于端面不等高压坯,采用跑粉的方式压制该结构件有很大的优势。首先根据其形状设计出上模冲、阴模、下模冲的尺寸;其次,计算出成形过程中有多少粉末溢出,确定跑粉槽的大小以及深度;最后,根据液压设备以及成形方式设计出该模具。

1 产品分析

换挡指的几何尺寸如图2所示。换挡指的密度要求大于6.8 g/cm3。

根据图2和表1所示的要求,对产品零件进行全面的技术分析[1]。为了达到零件的性能要求,使用赫格拉斯ABC100.30雾化粉末,其粉末性能稳定,采用模压成形工艺方法能够满足产品尺寸、形状、精度、表面粗糙度、密度及有关硬度、强度等使用性能的要求。但从工艺上来看,产品有些尺寸、形状部位不适宜模压成形,而需要采用后续辅助机械加工的办法使之达到用户对产品尺寸形状及精度的要求。因此采用模压成形后再机加工的方式进行生产,这样就能满足产品大批量生产的需求。

铁基金属粉末作为一种非连续体,具有流动性。在成形过程中,压力经上模冲传向粉末时,粉末在某种程度上就表现出与液体相似的性质——力图向各个方向运动。传统的成形方式是将阴模中的粉末全部压制成压坯,然而对于不等高压坯,尤其是压坯上下皆有台阶时,压制过程中必须有移粉动作。否则,成形压坯密度分布不均匀,致使冲头受力不均匀,就会造成裂纹的产生和冲头被压弯并且与阴模壁摩擦,这样就会使产品表面拉伤,严重时阴模失效。采用跑粉的方式,将比较矮的台阶上多余粉末跑出,压坯受力均匀,这样整体模冲就会取代组合模冲。

在原上二下二组合模冲的基础上,在阴模成形腔上端加工用于溢出多余粉末的开口,即跑粉槽。根据粉末流动性特点,由压制过程中阴模腔中不同地方跑粉量计算出跑粉槽尺寸,并且将其改进为上一下一整体模冲,从而满足了不等高压坯在成形时压制速率、压缩比、装填系数一致的要求。整体模冲在成形过程中不用进行移粉动作,脱模时间也会降低,大大地提高了生产效率。在压制过程中调整阴模板的主动浮动向下移动的起始时间,可以调节不等高压坯高度差;再次调整主动浮动向下移动距离,调节产品自上而下的密度分布,这样就实现了不等高压坯各个台阶的密度均匀。

2 研制方法

2.1 成型模的设计

根据换挡指的形状,设计零件的压坯图,如图3所示。

该零件由右边圆筒和左边块条组成,在这里分别称之为筒部与指部。指部的两个台阶由于h3上下为半圆状,且h2与h1的高度差较大,所以采用整体模冲压制烧结后再机加工,车削出多余部分。根据赫格拉斯ABC100.30粉末的成形、烧结经验,将压坯筒部和指部台阶的高度分别设计为h3=35 mm,h2=27 mm,h1再通过计算得出。

若h2,h3之间采用整体模冲,按照实际判断装粉高度与压缩比引起的压坯密度是否在压坯允许的范围内 (表1)。

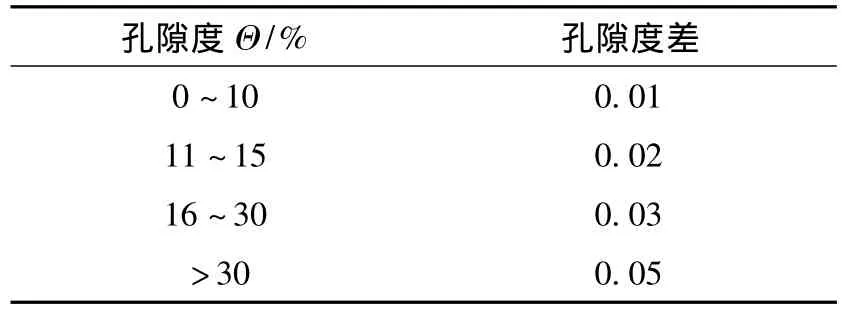

表1 铁基制品相临台阶用整体模冲成形时所允许的孔隙度差

ABC100.30粉末松状密度为ρ松=3.0 g/cm3,根据工艺要求压坯密度设定为ρ坯=7.0 g/cm3,致密铁的密度为ρ致=7.8 g/cm3。故理论压缩比为:

压坯的孔隙度Θ=1-ρ坯/ρ致=1-7.0/7.8=0.1。查表得孔隙度差为0.01。

从而计算出允许的压缩比之差:

所以,台阶3的压缩比是k3=2.33+0.03=2.36,根据压坯高度、压缩比以及装粉高度之间的关系得出h2-h1=1.5.故h1=24。

2.2 跑粉槽尺寸的设计

装粉时筒部装粉高度H筒=35×2.33=81 mm,指部装粉高度分别为H2=27×2.33=62 mm,H1=24×2.36=56 mm,所以h2处要跑掉81-62-3=16 mm的粉;h1位置处要跑掉81-56-4=21 mm的粉,在阴模上打电极做跑粉槽,由于粉末的轴向流动性并不是很好,所以深度要按需要跑掉粉的1.2倍计算,h2处设定为19 mm,h1处设定为25 mm,径向尺寸按产品尺寸的约1倍即可。如图4所示。

2.3 模具制备工艺

换挡指模具加工工艺流程如图5所示[2]。

2.3.1 模具材料的选择与模具钢的热处理

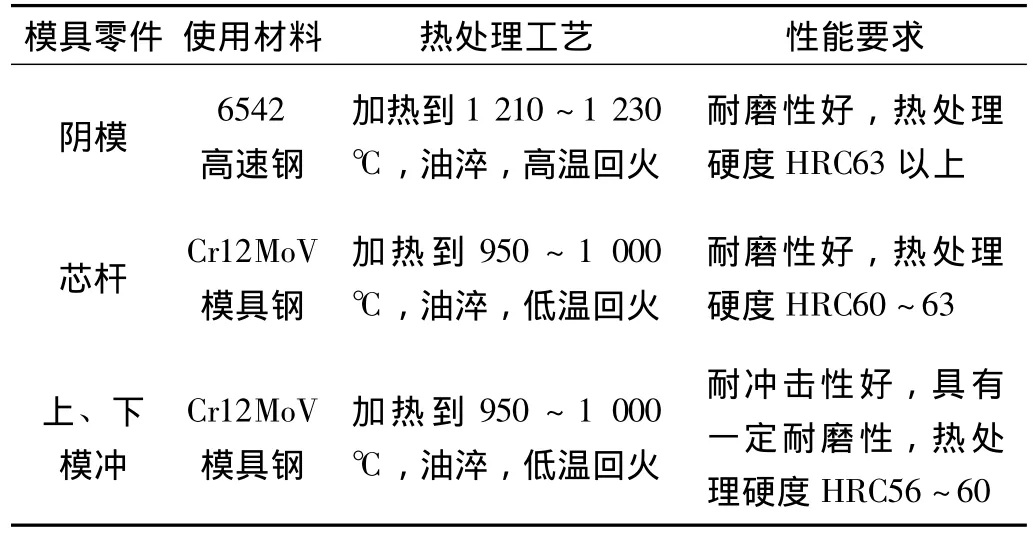

由于模具消耗是构成金属粉末模压成形成本的主要因素之一,因此开始的模具材料的选择及热处理都影响着模具寿命,选择模具材料要从使用要求和模具制造成本两个方面考虑,表2列出了这次模具材料的选择、热处理工艺及性能要求。

表2 模具材料的选择与热处理性能

2.3.2 模具加工

异形阴模的加工:阴模的毛坯是退火的锻件,经热处理后硬度在HRC63以上,故采用线切割的方法切出模腔形状。然后用电火花打出跑粉槽。其工艺步骤为:毛坯→钻传丝孔→平磨两端→数据输入计算机→线切割→电火花加工→清洗→抛光。

冲头和芯杆也采用线切割的方式进行加工,加工好模冲后,冲头座采用经过调质处理的45钢加工成模冲端面形状与模冲的插销紧配,并平磨,加工好的模具要进行装机实验,根据成形过程的变化因素对模具尺寸做一定的修整。图5所示为加工好模具实物图,其跑粉槽的19、25 mm深度,分别改为19.2、26.3 mm。

2.3.3 检测结果

通过检测,采用新型模具成形的产品精度达到工艺要求,并且密度分布均匀。如图7所示。

3 结束语

任何一副模具都必须经过设计与加工两个阶段,只有设计合理并加工完好的模具才有可能满足压制生产的要求,因此,模具生产不仅要考虑压制需要,还要考虑加工需要。根据粉末性能选择合适的模具材料进行切削加工;依据粉末成形方式以及成形后压坯尺寸再次调整模具尺寸,使其精度达到可以标准化生产的要求。

【1】张华诚.粉末冶金实用工艺学[M].北京:冶金工业出版社,2004:132.

【2】印红羽,张华诚.粉末冶金模具设计手册[M].北京:机械工业出版社,2002:373 -378.