轿车车门锁的布置设计和行程匹配

高保臣

(阿尔特汽车技术股份有限公司)

1 前言

车门锁系统是控制车门开闭的主要附件装置,如果设计不合理会严重影响车门的开闭性能,轻则导致客户不满,重则造成财产损失。因此,如何更好提升车门锁系统的性能越来越被附件工程师所重视。本文详述了车门锁系统的布置设计和行程匹配的相关内容,以避免因布置或行程匹配等原因造成车门锁系统性能降低。

2 车门锁系统布置

车门锁系统主要由车门锁体、外开启拉手、内开启拉手、内锁止和锁扣等模块组成(图1)。车门锁各模块的连接大多采用拉杆式、拉线式和直接接触式等方式构成。

2.1 车门锁体布置要点

X向车身坐标布置:车门锁体应布置距玻璃后边界10 mm以上的位置,为了避免门洞密封条出现压缩不良现象,布置时需考虑应能避让开密封条压缩后的距离。

Z向车身坐标布置:车门锁布置的理想位置应位于铰链轴线的中心法向面内,但受铰链布置、重心、造型面等因素影响无法布置到理想状态。为了保证车门的稳定性,车门锁应位于重心附近区域或向上偏移一段距离,但应保证车门重心落在门锁啮合点、上下铰链中心点组成的三角形区域内。

Y向车身坐标布置:以车门玻璃内表面为基准,保证锁体结构距离玻璃导轨的最小间隙为6 mm;如果无导轨,需保证到玻璃面10 mm以上。

锁体安装面的角度控制:为保证内板冲压的成型性,车门锁的安装平面与冲压方向有3°~5°的倾角;车门锁的安装平面与Z向坐标的夹角要尽可能小,一般情况下为前门锁布置≤5°,而后门锁受造型分缝线的限制,最大不应超过25°。

2.2 锁扣布置要点

为了保证车门开闭的平顺性和提高锁体使用寿命,车门锁扣(关门方向)应与铰链的轴线垂直,且锁扣与车门内板、门锁锁舌布置的间隙要求如下:

a.当锁扣超出车门内板表面时,需保证超出车门内板(锁体口的边缘)3 mm以上,即图2中L1≥3 mm。

b.当锁扣不超出车门内板表面时,锁扣到门内板鱼嘴口的距离(图3中L2)在超出锁体口边缘的情况下保证在7 mm以上,以防止碰撞后锁扣进入车门内板内,造成车门无法开启。

c.锁扣与门锁锁舌的距离(图2和图3中L3)至少为3.5 mm。

2.3 外开启拉手布置要点

外开启拉手与锁体布置X向坐标要尽量接近,从而减小拉杆的变形移动量,避免因拉杆的弯折使开门力变大。外开启拉手Z向布置位置一般离地高度为750~1000 mm,尽可能接近车门重心的高度位置,减小开门力[1]。保证外开启拉手底座的结构距离玻璃面的间隙≥10 mm。

2.4 内开启拉手布置要点

内开启拉手通常由造型给出最初位置,首先分析是否满足人机工程的要求,且机构部分不能凸出内表面,防止误开启;然后根据周边零部件与自身结构的配合关系对该位置进行校核,避免内开启拉手与周边零部件(内饰、电器件等其它附件)干涉,且保证内开启拉手与锁体的连接平顺性。

2.5 内锁止布置要点

目前市场上大部分车型的内锁止与内开启拉手集成在一起,布置方式同内开启拉手。如果为单独插拔式,布置位置尽可能靠近B柱,减少拉杆X向坐标的变形量,保证内锁止与锁体的连接平顺性,减少不必要的开闭力。

2.6 锁芯布置要点

锁芯一般布置在左前门外开启拉手的后侧区域,通过转动钥匙来实现门锁系统的开锁和闭锁功能,顺时针旋转为开锁,逆时针旋转为闭锁。布置时应保证与锁体的连接平顺性,减小不必要的开闭力。

3 连接装置设计及行程匹配

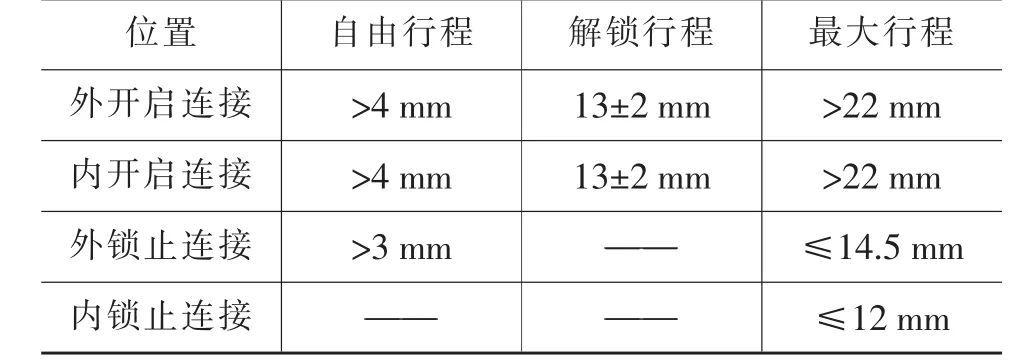

由于车门外开启拉手、锁芯距离车门锁体的连接位置较近,因此大多采用拉杆连接形式;但当距离不足45 mm时,应采用直接接触式进行连接[1]。内开启拉手和内锁止距离车门锁体的连接位置较远,如果布置拉杆会使力的传递性较差,所以大多采用拉线形式布置。在开展行程匹配工作前,还需要获得车门锁体的相关参数。以表1某车型车门锁体参数为例进行行程设定。

表1 某车型车门锁体参数

3.1 外开启拉手行程匹配

外开启拉手行程设定原则如图4所示。

外开启拉手行程设定方法:根据车门锁体的布置原则先确定锁体的位置,然后再确定外开启拉手的位置,以进行拉杆的初步设计。通过计算机辅助软件(如CATIA DMU)建立两者的运动关系,模拟出当车门锁体到达解锁位置13 mm时通过拉杆转换到外开启拉手的行程为12 mm。取拉杆公差值上偏差为2 mm(如果供应商的制造精度高则可以取1 mm)[1],设定外开启拉手解锁行程为S2=12 mm+2 mm。另给出储备行程为4 mm,则外开启拉手最大行程为S3=S2+4 mm。对拉手最大行程S3进行验证:通过软件模拟当外开启拉手运动到最大时,通过拉杆转换到车门锁体的行程为19.25 mm,此时小于锁体最大行程22 mm,满足外开启拉手限位的要求。因此,设定外开启拉手解锁行程S2为14 mm,最大行程S3为18 mm,满足设计要求。

拉杆形式的注意事项:

a.应保证拉杆的端头与外开启拉手、锁体的卡接处顺畅和稳定;

b.拉杆走向应尽可能平顺,且有足够的强度,保证操作力的有效传递;

c.拉杆在运动过程中与周边件的最小间隙为6 mm。

3.2 锁芯行程匹配

锁芯行程设定原则:锁芯的工作行程应大于车门锁体设定的外锁止行程2 mm。行程设定的方法与外开启拉手一致,此处不再描述。

3.3 内开启拉手行程匹配

内开启拉手行程设定原则如图5所示。

采用拉线形式进行内开启拉手行程匹配 (采用拉杆形式的方法同外开启拉手),以表1车门锁体参数为例,进行内开启拉手的行程设定如下。

通过表1得知车门锁体内开启解锁行程为13 mm,考虑拉线的等效性,也可设定内开启拉手的行程为13 mm。取拉线加工公差上偏差3.5 mm,设定内开启拉手解锁行程S6=13 mm+3.5 mm。给出储备行程为4 mm,则内开启拉手最大行程S7=S6+4 mm,此时小于锁体最大行程22 mm,满足内开启拉手限位的要求。因此,设定内开启拉手的解锁行程S6为16.5 mm,最大行程S7为20.5 mm,满足设计要求。

拉线形式的注意事项:

a.拉线的走向应平滑、光顺,不允许拐急弯,防止拉线卡滞,影响开启。

b.在通过车门钣金的某些开孔时,需添加必要的胶堵以减少噪声和固定拉线走向[1]。

c.与周边零部件较近的区域需进行避让,必要时增加海绵,起到保护、降噪作用。

3.4 内锁止行程匹配(与内开启拉手集成式)

内锁止行程匹配原则:内锁止的工作行程应大于车门锁体设定的内锁止行程3.5 mm。行程设定的方法与内开启拉手一致,此处不再描述。

4 结束语

根据在设计开发过程中的经验,列出了车门锁系统各模块布置设计的要点,提出了内、外开启拉手行程设定的具体方法。并以某开发车型的车门锁参数为研究对象进行验证,得出在设计开发时可通过计算机辅助软件来提高车门锁系统各模块布置和行程匹配的设计合理性,减少试制阶段对车门锁系统各模块的更改次数,达到了降低设计风险、节约开发成本的目的。

1 刘波,刘志伟.车门锁系统的布置及匹配.2008年安徽省科协年会机械工程分年会论文集.