自动变速器控制器的测试台架开发

张宽宽 张立俊 吴光强,3 罗先银

(1.同济大学;2.大陆汽车亚太管理(上海)有限公司;3东京大学生产技术研究所)

1 前言

自动变速器技术是当今汽车变速器技术发展的主要方向。自动变速器控制器(Transmission Control Unit,TCU)作为自动变速器的控制单元,对汽车的驾驶安全性至关重要,因此在TCU开发过程和产品维护阶段必须对其进行功能测试,测试内容包括TCU的硬件(Hardware,HW)、底层软件(Basic Software,BSW)和应用层软件(Application Software,ASW)。由于应用层软件的测试要基于TCU的硬件和底层软件,所以TCU的硬件和底层软件测试尤为重要[1]。

由于目前尚无通用的TCU测试平台,所以设计了具备一定通用性且用于测试TCU硬件和底层软件的硬件在环测试台架,并在2挡升3挡工况下进行了测试试验。

2 硬件在环测试台架

2.1 硬件在环测试台架硬件架构

硬件在环测试台架由TCU、负载箱、dSPACE Simulator和计算机组成,如图1所示。其中,TCU选用某公司生产的AMT TCU;负载箱为自主设计,包括继电器、电机和电磁阀等执行器的模拟负载;将dSPACE Simulator[2]作为变速器传动模型的运行环境,在该环境下执行不同的变速器传动模型以模拟不同类型的自动变速器;计算机通过板卡与dSPACE Simulator连接,从而进行信息交互。

2.2 硬件在环测试台架软件架构

软件架构包括TCU中的测试应用层软件、dSPACE中的自动变速器传动模块、换挡控制模块、检测模块和计算机中的ControlDesk控制界面。自动变速器传动模块、换挡控制模块和检测模块均运行于dSPACE Simulator环境中,ControlDesk运行于PC机中。硬件在环测试台架的软件架构如图2所示。

在本文中,TCU中的测试应用层软件定义主要针对硬件和底层软件的测试。应用层软件采用“块”划分,通过配置“块”之间的关系和“块”的触发时序可模拟自动变速器的特定工况 (如2挡升3挡工况),这些配置信息来自于换挡控制模块发出的配置信号。“块”是TCU工作在测试模式下的基本模块,其具有灵活的可配置性。

自动变速器的传动模块内容由变速器类型(AMT、DCT、AT和CVT等)确定。传动模块主要包括自动变速器的作动器模型、机械传动模型和传感器模型。选用不同的传动模型并与负载箱一起工作可得到不同种类的自动变速器模型。

换挡控制模块通过CAN总线与TCU进行信息交互。其作用是通过检测传动模块中执行器的状态,配置TCU上层软件中“块”之间的关系,以及管理“块”的触发时序,进而设定硬件在环平台的某一特定工况。对换挡控制模块进行配置可模拟变速器的任一工况。

检测模块从传动模型中得到Hardware(HW)信号,从 CAN总线上得到Applied Software(ASW)信号。通过信号对比及误差分析判断TCU在特定工况下是否工作正常。检测模块如图3所示。测试结果可通过ControlDesk观察并记录。

ControlDesk可与dSPACE Simulator进行实时信息交互,其作用是配置和监测换挡控制模块,同时对检测模块的结果进行控制、监测和记录。

3 TCU应用层软件设计

TCU应用层软件采用“块”划分的概念。在对TCU进行硬件和底层软件测试时,“块”的划分可方便地对应用层软件进行实时配置。其根据换挡控制模块发出的配置信号进行配置,可模拟自动变速器的任一工况。

“块”主要分为输入块和输出块。其中,输入块处理输入信号,将由底层软件得到的原始值转化为有效值(如将A/D口采集得到的温度传感器信号转化为实际温度值),并将该值存入有效值列表中。输入信号主要包括模拟输入信号、逻辑输入信号和频率输入信号。输出块处理输出信号(驱动信号),其从应用列表中选择数据,经过处理后输出驱动信号。输出信号包括开关信号、电机驱动信号和电磁阀驱动信号。输入块与输出块之间的配置关系如图4所示。如,原始值为换挡拨叉位置传感器的输出值,有效值为计算得到的换挡拨叉实际位置,该值在有效值列表中为有效值[2];输出块选择有效值[2]作为其输入,通过查表确定输出值(驱动信号),进而驱动换挡电机执行下一步换挡操作。

4 负载箱设计

4.1 负载箱硬件架构

负载箱作为闭环测试系统中的负载部分,模拟继电器、电机和电磁阀等作动器,模拟负载传动模块构成变速器模型。负载箱留有2个接口,分别用于连接TCU和dSPACE Simulator。负载箱内部包括2个转接板和1个负载板。负载板上的负载可根据实际情况进行替换。转接板的作用是对信号线进行配置。图5为硬件在环台架及其内部的信号流通图,转接板上的叉形符号表示可以插拔的连接头。

图6为所设计的负载箱。包括电源配置面板、安全保护配置面板、传感器电源供给面板、TCU输入信号测量面板、作动器工作状态指示面板和CAN通信面板。负载箱内部设计成信号配置层和负载配置层2层结构。负载箱有很好的扩展性和配置性,利用可拆卸的连线端子可使信号线灵活配置,同时,负载参数也可灵活调整。

4.2 负载箱内部信号分析

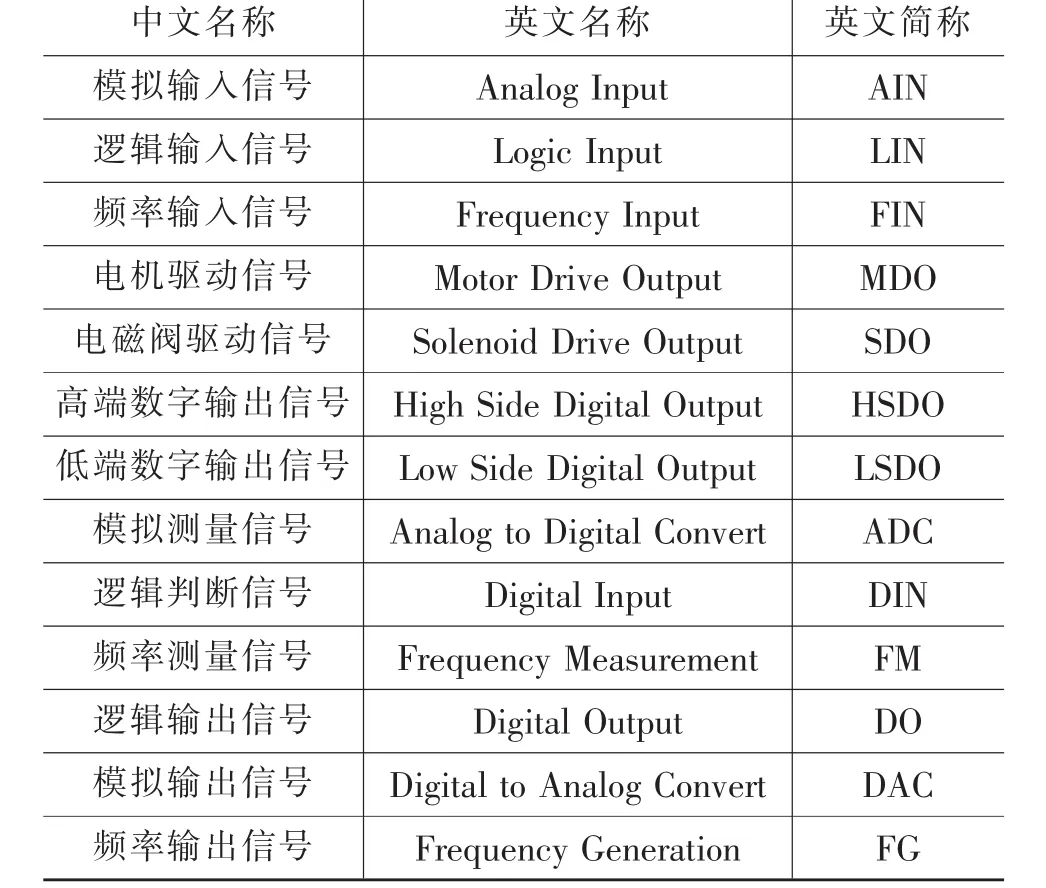

负载箱信号分为3种,第1种为TCU与dSPACE之间的信号,包括模拟输入信号、逻辑输入信号、频率输入信号和CAN信号;第2种是TCU与负载箱之间的信号,主要是驱动信号,包括电机驱动信号、电磁阀驱动信号、高端数字输出信号和低端数字输出信号;第3种信号是dSPACE与负载箱之间的信号,主要是测量信号,包括模拟测量信号、逻辑判断信号和频率测量信号。为表达方便,在图5中采用英文简称描述TCU、负载箱和dSPACE三者间的信号流通,各信号的中英文对照见表1。

表1 负载箱信号中英文名称对照

4.3 负载箱模拟负载设计

负载箱的负载包括继电器、电机和电磁阀等3种形式。继电器有开/关2种状态,选取适当阻值的电阻即可模拟其工作状态。

直流电机等效电路如图7所示。

由基尔霍夫定律得到:

式中,V为直流电源;iM为电枢电流;LM为电感;RM为电阻;EM为反电动势;ke为反电动势常数;ωm为电机转子的转速。

电机的模拟负载是对电机等效电路的进一步简化,其中去除了反电动势。进行简化的原因是,一方面反电动势的模拟负载需要通过电子负载的形式实现,成本较高[3];另一方面,测试的目的是检测驱动口的驱动能力,而简化模型已满足要求。需要指出,简化模型不能反映电机工作特性,为了实现闭环测试,还需要建立电机模型,其输入参数为驱动电压Vs和负载转矩TL。

图8为简化的直流电机等效电路,由于直流电源V的形式为PWM波,所以电路中电流值iM波动较大。为此,在电路中串入采样电阻Rs,并对采样电阻两端电压进行LC低通滤波,滤波得到的电压Vf作为采样电阻两端的平均电压,即待测量电压。

图8中,Rf为采样电阻,Lf为滤波电路中的电感,Cf为滤波电路中的电容,Vf为滤波后的电压。

电磁阀包括开关电磁阀和比例电磁阀2种,开关电磁阀有闭合和开启2种状态,其动态特性可用电阻串接电感的形式进行近似等效。

比例电磁阀的等效电路如图9所示。

由基尔霍夫定律得到:

式中,Ls(x,is)为线圈自感系数;x 为动铁位移;为电阻压降;Ls(x,is)为线圈自感电压;Es(x,is)为动铁位移引起的反电动势。由上述可知,比例电磁阀的模型是非线性的,通常电磁阀的控制方法包括有限元法[4]、试验标定[6]和电流反馈控制方法等。在HIL平台中,与电机分析过程类似,线性电磁阀的模型可简化为如图10所示。

需要指出,简化的比例电磁阀等效电路不能反映线性电磁阀的特性,为了实现闭环测试,需要建立等效的线性电磁阀模型,输入参数为V和阻力Fr;或根据试验数据进行标定,得到“输入电压V—压强P”图表,由查表确定输入输出关系。在本文的TCU闭环测试中,采用了后一种方法,此处不做详细叙述。

5 闭环测试

5.1 闭环测试环境

负载箱中的模拟负载与dSPACE Simulator中的传动模块共同构成变速器模型。传动模块中的传感器模型输出与拨叉位置、输入输出轴转速、离合器压力、温度等相关的传感器信号。TCU根据接收到传感器信号和换挡控制模块的配置信号,对输入块和输出块及两者的连接关系进行配置,进而输出控制信号。

5.2 AMT TCU的2挡升3挡工况

以电控机械式自动变速器(AMT)的2挡升3挡为例,说明TCU的测试过程。

初始时变速器处于2挡位置,此时离合器接合,选挡拨叉置高位,换挡拨叉置低位。开始换挡后,离合器电机控制离合器分离;分离完成后换挡电机控制换挡拨叉至中位;当换挡拨叉到达中位后,选挡电机控制选挡拨叉至中位;当选挡拨叉到达中位后,换挡电机控制换挡拨叉至高位;当换挡拨叉到达高位后,离合器电机控制离合器接合,完成2挡升3挡的换挡。图11为AMT换挡示意图。

AMT TCU的2挡升3挡动作流程如图12所示。程序开始,初始化电机位置;初始化完成后产生触发信号,触发输出块[1],开始执行离合器分离过程,同时触发记录加1;当检测到离合器分离完成后再次产生触发信号时,触发输出块[2],开始执行换挡拨叉由低至高,同时触发记录加 1;如此顺序触发输出块[i],当 i=6时换挡结束。

5.3 测试结果分析

图13为ControlDesk控制界面,其表示AMT TCU的2升3换挡工况。图左侧为初始化设置,包括通道选择设置、电机初始位置设置及初始挡位设置等。图右侧为电机位置和驱动信号占空比的实时曲线。点击左下方的按键可对ControlDesk执行初始化以及开始和停止操作。图中黑框中为离合器电机位置测试曲线,点击“Detail”可得到详细的曲线信息。

图14为2挡升3挡时离合器电机位置测试曲线。在2挡升3挡过程中,离合器电机位移的变化规律为“接合—分离—接合”。由图14可看出,离合器拨叉的当量位移变化范围为0~1000,对应的拨叉实际位移为0~10 mm,测量值与标准值间的误差最大值出现在离合器分离状态。

图15为离合器电机位置测试曲线局部图。由图15可看出,测量值与标准值间的误差最大值在0.85~2.00 s时间段。通过分析试验数据可得到其最大误差为1.2%,分析选挡电机位移曲线和换挡电机位移曲线可得到其最大误差分别为1.9%和1.8%。试验设定的电机位移误差上限为3%,测试误差在允许误差范围内,TCU工作正常。

6 结束语

设计了TCU硬件在环测试台架。以AMT TCU的2挡升3挡工况为例进行了闭环测试。通过对试验结果的分析表明,实际值与测量值之间的误差在试验设定的范围内,可判定TCU的硬件和底层软件在这一工况下工作正常,该自动变速器控制器测试平台可有效地对TCU进行测试。

1 高超.开放式汽车电控系统中自动代码生成的实现:[硕士论文].山东:山东大学,2007.

2 dSPACE Simulator.dSPACE,Inc,2011.

3 苏州德计仪器仪表有限公司.电子负载的工作原理及具体的应用实例 [EB/OL].http://www.szdj17.cn/shopstyle/articleinfo/270978.html,2012.

4 汤东胜,吴光强,周凡华.基于有限元法的ABS高速开关电磁阀性能分析.同济大学学报,2003,31(6):724~727.

5 王雷雷.液力机械式自动变速器控制策略研究:[博士论文].上海:同济大学,2011.