浅谈门窗五金配件的试验设计与质量控制

■ 付建平

浅谈门窗五金配件的试验设计与质量控制

■ 付建平

门窗五金配件,是门窗配件的心脏,是决定门窗性能的关键部件。门窗的物理性能(抗风压性、水密性、气密性、隔声性、保温性、隔热性等)和机械性能(强度、启闭力、反复启闭等)均与五金配件密切相关。国外的品牌产品,尤其注重门窗的系统性,他们在产品开发阶段就始终将门窗配件作为一个系统来设计,通过多种的试验设计,找到产品的最佳品质方案。在国内,门窗五金配件厂家良莠不齐,有实力做系统设计开发的也不多。但是,对于五金配件的机械性能,在产品开发阶段,通过试验设计来控制产品质量,是很有必要且大多数五金配件厂也能做到的。

1 试验设计方法概述

试验设计是数理统计学领域的一个分支。它是以概率论、数理统计、线性代数等为理论基础,科学地设计试验方案,正确合理地分析试验结果,以较少的试验工作量和较低的成本获取足够、可靠的有用信息。试验设计方法主要有单因素试验[黄金分割法(0.618法)、分数法、平行线法、交替法、调优法等]和多因素试验[正交试验设计、信噪比(S/N)试验设计、产品三次设计、回归试验设计、完全随机化试验设计、随机区组试验设计、拉丁方试验设计、正交拉丁方试验设计、均匀试验设计等]。

三种典型的试验设计方法:

1.1经典DOE,其基本思想和方法是英国统计学家、工程师费歇尔(R.A.Fisher)于20世纪20年代创立的,最初主要用于农业产品上。

1.2田口DOE,由日本的田口玄一(Genichi Taguchi)创建。他通过采用经典DOE,在40年代末、50年代初提出的“正交试验设计法”,在70年代提出“产品三次设计”(系统设计、参数设计和容差设计)。

1.3谢恩DOE,由美国人谢恩(Dorian Shainin)创建的10中试验设计工具,20世纪70年代,在摩托罗拉公司获得巨大成功。

2 典型的正交试验设计案例

正交试验设计法:就是使用已经造好了的正交表格,来安排试验并进行数据分析的一种方法。常用的正交表有两类,若记一般的正交表为Ln(qp),则:

第一类正交表的行数n,列数p,水平数q间有如下关系:

第二类正交表的行数n,列数p,水平数q不满足上述关系式。

第一类正交表不仅可考察各因子对试验指标的影响,有的还可考察因子间的相互作用的影响。而第二类正交表则只能考察各因子间的影响。

现以提高磁鼓电机输出力矩的正交试验设计法,来介绍试验设计在产品开发设计中的运用。

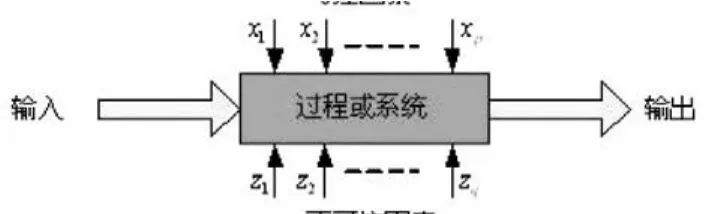

图1不可控因素

通过图1可知:输入可理解为试验开始时过程或系统的初始状态、特征。在一些可控因素和一些不可控因素的影响下,产生一定的输出(响应),该输出(响应)就是试验结果。

2.1试验目的:提高磁鼓电机的输出力矩。

2.2试验指标:电机输出力矩作为考察指标,该指标越大表明试验条件越好。

2.3因子与水平:磁鼓电机的输出力矩,经专业人员分析:影响输出力矩的可能因子有三个(可控因素),它们是:A、充磁量;B、定位角度;C、定子线圈匝数。各因子的取值范围见表1:

表1 因子水平表

2.4选用合适的正交表,进行表头设计,列出试验计划。在本例中所考察的因子都是三水平的,三个因子均是独立而无交互作用,因此选用三水平正交表,又由于现在只考察三个因子,所以选用L9(34)正交表,见表2。

表2 L9(34)

三水平正交表L9(34):“L”是正交表的代号。

“9”表示行数,在试验中表示用这张表安排试验的话,要做9个不同条件的试验。

“4”表示列数,在试验中表示用这张表安排试验的话,最多可以安排4个因子。

“3”表示主体有3个不同水平,用这张表安排试验时每个因子应取3个不同水平。

正交表具有正交性,是指它有如下两个特点:

2.4.1 每列中每个数字重复次数相同。

2.4.2 将任意两列的同行数字看成一个数对,那么一切可能数对重复次数相同。

如果将试验条件看成试验空间(一切可能试验条件组成的集合)中的一个点,那么正交表的这两个特点使所选择的试验点在试验空间中的分布是均匀分散的,并将看到试验结果具有综合可比性,这为以后的统计分析带来了便利,同时减少了图2试验次数(正常是33=27次)。见L9(34)9个试验的空间分布图。

图2空间分布图

用正交表L9(34)安排试验共有9个不同的试验条件,它们是一起设计好的,而不是等一个试验结束后再决定下一个试验,因此称这样的设计为“整体设计”。

这种“整体设计”,是为了避免事先某些考虑不周而产生系统误差,因此试验的次数最好要随机化,可以用抽签的方式决定。此外,在试验中还应尽量避免因操作人员的不同、仪器设备的不同等引起的系统误差,尽可能使试验中除所考察的因子外的其他因素固定,在不能避免的场合可以增加一个“区组因子”。譬如试验由三个人进行,则可以把“人”也看成一个因子,三个人便是三个水平,将其放在正交表的空白列上,那么该列的1、2、3对应的试验分别由第一、第二、第三个人去做,这样就可以避免了因人员变动所造成的系统误差。试验时常常还需要在同一条件下进行重复,这样可以看出试验的稳定性,还可以对试验误差的方差进行估计。有时为了节约成本、时间等,在正交表上有空白列时也可以只进行一次试验。

选定了正交表后把因子放到正交表的列上去,称为表头设计。在不考虑交互作用的场合,可以把因子放在任意的列上,一个因子占一列。本例中将三个因子分别置于前三列,将它写成表3的设计形式。

表3

“表头设计”中的“A”“B”“C”是便于分析用的代码。结合表头格式,将要考察的因子替换正交试验表的水平因子,则得磁鼓电机输出力矩的试验计划与试验结果,见表4。

2.5 数据的直观分析

2.5.1 寻找最好的试验条件

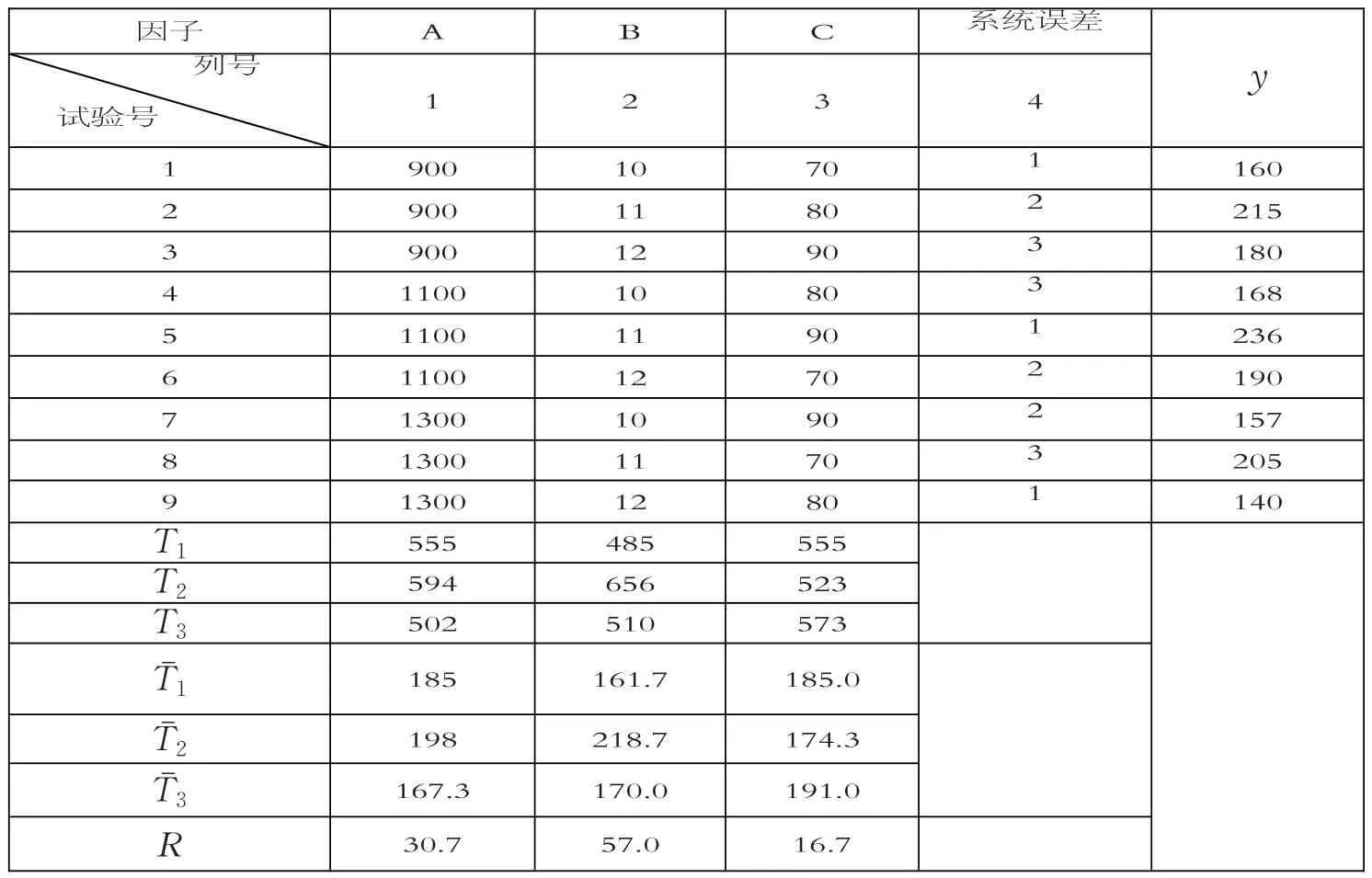

通过对各因子的水平均值的计算(过程及方法略去),统计结果见表5。

通过上表可知,使指标达到最大的条件是A2B2C3即充磁量取1100×10-4特,定位角度取11度,定子线圈取90匝可以使输出力矩达到最大。

2.5.2 各因子对指标影响程度大小的分析

从下表各因子试验结果的极差来看,这里指的一个因子的极差是该因子不同水平对应的试验结果均值的最大值与最小值的差,因为该值大的话,则改变这一因子的水平会对指标造成较大的变化,所以该因子对指标的影响大,反之,影响就小。从三个因子的极差可知,因子B的影响最大,其次是因子A,而因子C的影响最小。

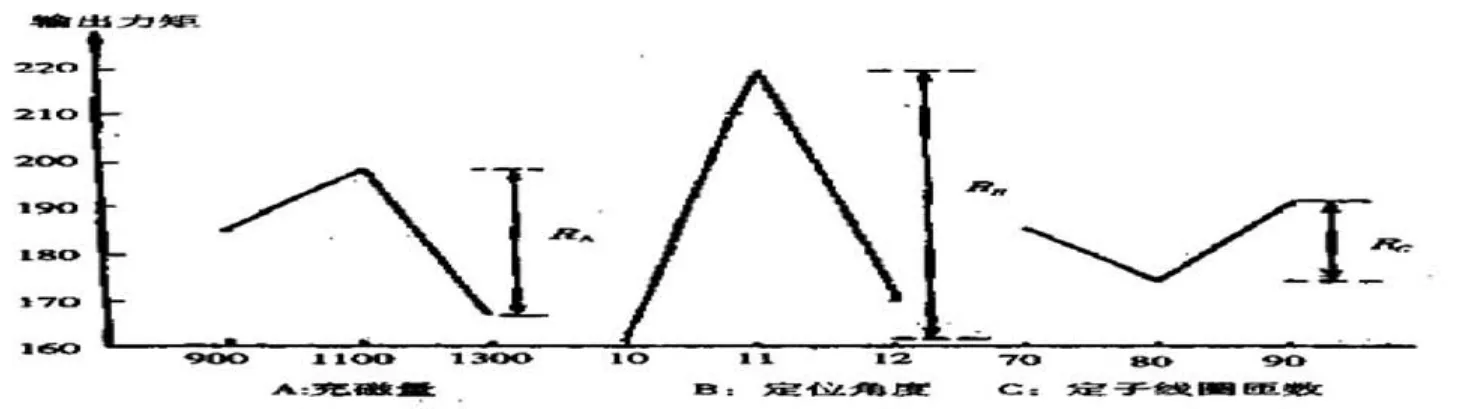

2.5.3 各因子不同水平对指标的影响图(均值)

为了直观起见,可以将每个因子不同水平下试验的均值化成一张图(见下图),从图上可以明显看出每一因子的最好水平是A2、B2、C3,也可以看出各因子对指标影响的大小,RB>RA>RC。

表4 磁鼓电机输出力矩试验计划与试验结果

表5 磁鼓电机输出力矩直观分析计算表(均值和极差)

图3

2.6 数据的方差分析

在数据的直观分析中是通过极差的大小来评价各个因子对指标影响的大小,那么极差要小到什么程度可以认为该因子水平变化对指标已经没有显著的差别呢?为了回答这一问题,需要对数据进行方差分析。

在方差分析中,我们假定每一试验是独立进行的,每一试验条件下的试验指标服从正态分布,这些分布的均值与试验的条件有关,可能不等,但它们的方差是相等的。

经“平方和分解”、“F比”等的计算(过程略),统计结果见表6和表7。

由于FA大于F0.90(2,2)=9.0,FB大于F0.95(2,2)=19.0,因此因子A与B分别在显著性水平0.10与0.05上是显著的,而因子C不显著。

分析表6和表7可知:对显著因子应该选择其最好的水平,因为其水平变化会造成指标的显著不同以任意选择水平,实际中常可根据降低成本、操作方便等来考虑其水平的选择。

在本例中因子A与B是显著的,所以要选择其最好的水平,按前所述,应取A2B2;对因子C可以选任意水平,譬如为了节约材料可选C1。将此最佳条件记为A2B2或A2B2C,由于C不显著,故可不写,若写的话,无下标,表示可根据节省时间、节约消耗等实际情况取三个水平中某一个。

表6 磁鼓电机输出力矩直观分析及方差计算表

表7 磁鼓电机输出力矩的方差分析表(F比)

表8 磁鼓电机输出力矩的方差分析表(贡献率)

2.7 因子的贡献率分析

当试验指标不服从正态分布时,进行方差分析的依据就不够充足,此时可以通过比较各因子的“贡献率”来衡量因子作用的大小。

由于S因中除了因子的效应外,还包含误差,从而称S因-f因MSe为因子的纯(离差)平方和,称因子的纯平方和与ST的比为因子的贡献率。而称 fTMSe/ST为误差的贡献率。本例中因子与误差的贡献率如表8所示。

从表中可知,因子B最重要,它的水平变化引起的数据波动在总平方和中占了72.80%,其次是因子A,而因子C的水平变化引起的数据波动还不及误差引起的数据波动的贡献率大,所以因子C可以认为不重要。

2.8 验证试验

在磁鼓电机输出力矩中找到的最佳条件是A2B2,即试验中的第5号试验,其试验结果确为9次试验中指标最高的。但在实际问题中分析所得的最佳条件不一定在试验中出现,为此通常需要进行验证试验,譬如选择条件A2B2C1,该条件就不在所进行的9次试验中,它是否真的符合要求?所以在实际中验证试验是不可少的,即使分析所得的最佳条件在试验中出现,也需要通过验证试验看其是否稳定。

例如在磁鼓电机输出力矩中对条件A2B2C1进行了三次试验,结果分别为:233、240、220,其平均值为231看来该条件是满意的。

3 一款月牙锁的试验设计案例

针对一款月牙锁的产品开发,我们做过一次仅改变弹簧材质和热处理工艺的单因素试验设计。

3.1 试验过程

产品开发工程师根据设计输入的相关要求(如月牙锁JG/T 130-2007的力学性能要求等),完成弹簧的图纸设计,选定65Mn、70和T9A三种琴钢丝(材质成分见表9)制作。

要求供应商提供65Mn、70和T9A的弹簧试样各200件,然后从每200件中随机抽取5件按JG/T 130-2007进行反复启闭试验。试验结果见表10和图4、图5、图6和图7。

从表10和上面4个图片可知:

3.1.1 试验数据与均值差别较小,说明弹簧质量稳定,不用再加大数量试验。

3.1.2 弹簧断裂的位置几乎完全一致,说明试验过程准确。

3.1.3 只有T9A材质的反复启闭次数符合单点锁闭器15000次的要求。

将T9A进行疲劳强度的极限测试,其均值可达22500次。于是,我们要求供应商对弹簧的热处理工艺进行调整,再送65Mn和70的弹簧进行试验,得到表11。

图4

图5

图6

图7

从更改热处理工艺后,65Mn和70均能满足单点锁闭器15000次的要求,其平均寿命值是标准的1.13-1.2倍;而T9A可达标准的1.5倍。

表9 GB/T 4358—1995

表10 琴钢丝试验次数统计表

表11 琴钢丝试验次数统计表(更改热处理工艺)

表12 被测试滑撑尺寸与模拟窗扇尺寸的关系

3.2 小结

弹簧虽然在设计阶段完成了材料、应力、线径、有效圈数及疲劳强度的理论计算,但是与各个企业实际制造出来的还是有一定偏差。

4 关于滑撑试验设计方案的假设

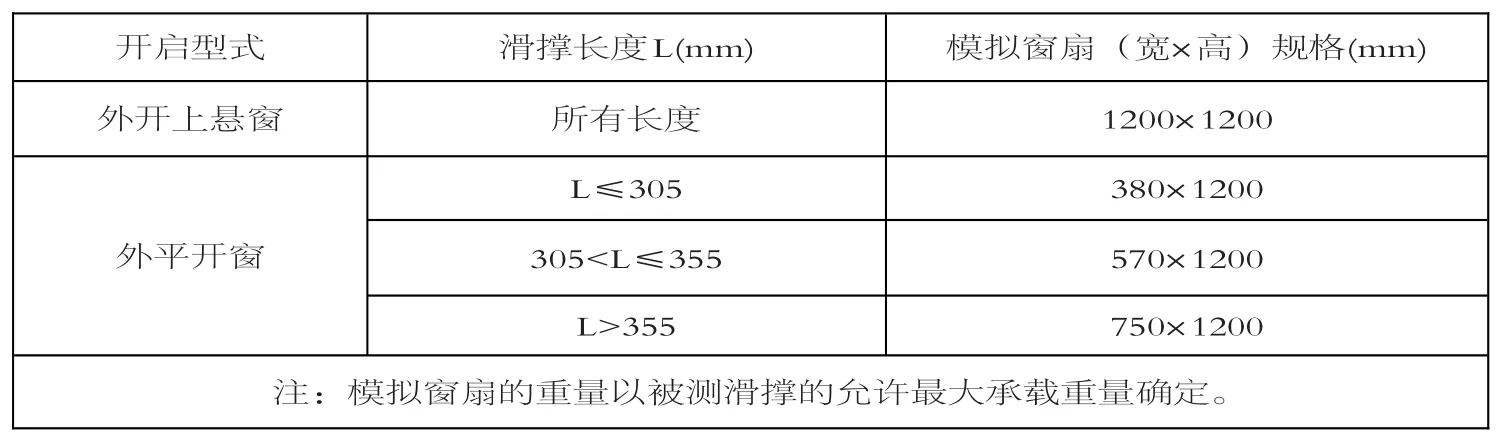

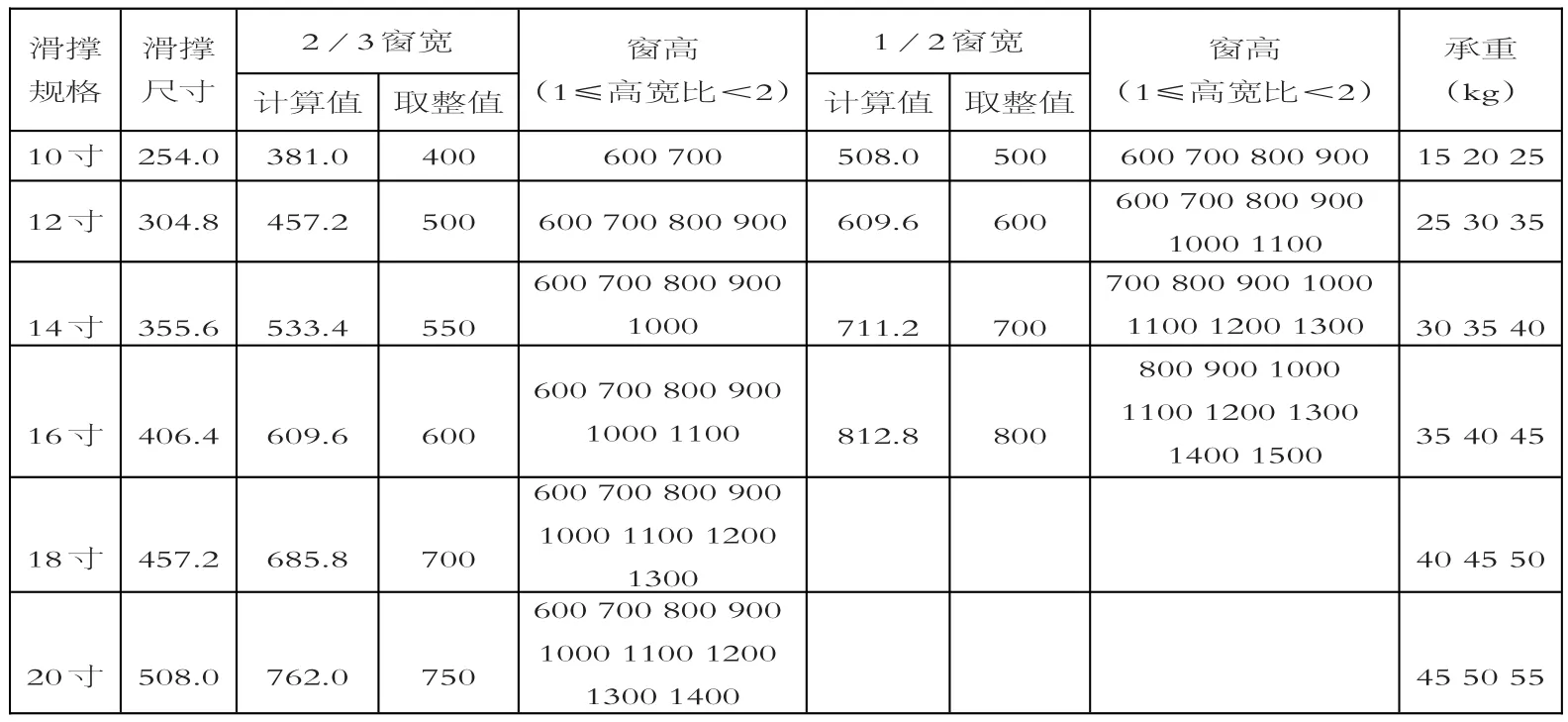

JG/T 127-2007(建筑门窗五金件滑撑)中规定:外平开窗(扇宽度小于750mm),同时对滑撑与试验模拟窗扇作了表12的规定。

由上面的信息可知,JG/T 127-2007对外平开窗滑撑没有给出其最小和最大的窗高,没有给出滑撑与窗宽、承重的要求或建议。大部分外平开窗滑撑生产厂家,根据滑撑的设计承重,多以实践经验为主(正常按滑撑长度是窗扇宽的2/3,窗扇轻,滑撑可是窗宽的1/2)给出工程用窗的构造尺寸。基于此,可对滑撑进行试验设计,以找到其最佳的性能和适用的窗扇尺寸。

4.1滑撑试验设计目的:用试验指标来判定滑撑的最佳性能(JG/T 127-2007的“反复启闭”作为主要指标),该试验指标越大越好。

4.2明确因子与水平:影响滑撑整体性能的因子主要有窗宽、窗高和承重,根据滑撑种类,其因子水平见表13。

4.3将窗宽、窗高和承重当成独立无交互作用的因子来考核,选择合适的正交表。以16寸滑撑为例,可根据实际工程使用情况,窗宽选择600、700、800mm三种,窗高选择900、1200、1500mm,承重选择35、40和45Kg。

表13 平开滑撑窗宽、高及承重表

表14 16寸滑撑试验计划表

4.4根据因子和因子水平,选择L9(34)正交表,设计表头,得出试验计划,见表14。

4.5试验统计分析:因没开展过具体试验,无相应数据用来做数理统计分析。但根据实际经验可得:承重肯定是显著因子,窗宽可能比窗高影响明显。本应做33=27个试验,但只做了9个,从正交试验的特点来看,也能得到16寸滑撑的窗宽、高和承重的最佳指标;对已做的9个试验,基本能估算出16寸滑撑的窗扇尺寸应用范围。

4.6小结:上述试验是针对成品滑撑进行的试验设计。而滑撑(见图8)在开发阶段时,影响其性能的因子与水平有;连杆的尺寸、材料,滑块的尺寸、种类,滑块与滑槽的配合尺寸,铆钉的种类、与连杆的配合尺寸等。进行开发阶段的试验设计,可固定窗扇的尺寸及承重,明确显著因子对结果的影响,找到适合的设计方案,利于类似滑撑的设计开发工作。

图8

5 试验设计的应用范畴

5.1在产品设计阶段,对影响评价指标的主要部件(因子),如关键零件的尺寸、力学性能、材料、工艺等,列出质量控制因子表,对重要因子进行多方案的产品设计,然后根据简单的产品或零件,就用单因素试验设计。因子和水平较多的产品或系统(如内平开下旋五金系统、提升推拉系统),就用多因素(含交互作用)试验设计。

5.2在产品生产阶段,由于人、机、环等引起的质量波动,也同样可用试验设计来解决质量问题。

对于门窗五金配件,如传动机构用执手、合页、滑撑、单点锁闭器、传动锁闭器等,根据JG标准要求,从实际使用的角度出发,主要是力学性能的测试(强度和反复启闭等)。按试验设计流程,通过对影响产品性能的因子分析,绝大多数生产厂家,都能通过自制和外购试验设备来完成产品的试验设计。

6 门窗五金配件的质量控制

产品的质量是设计、生产出来的。对于门窗五金配件的质量控制,除了按ISO9001质量管理体系的要求运作外,应着重抓产品的设计开发(含试验设计)工作。对于门窗五金配件的质量控制,应做好下面三点:

6.1组建优秀的开发团队(设计和工艺),尽可能多的做几套产品的设计方案(含零件),在企业现行条件下,选择合适的试验设计方案来完成产品的设计开发。

“问渠哪得清如许,为有源头活水来”。质量控制,要抓设计源头,而试验设计,被誉为世界级质量管理工具。因此,各企业应结合自身的实际情况,重视产品的开发设计(含工艺),重视试验设计的实际运用,必定能保证产品质量。

6.2做好产品自身的生产过程控制。

影响产品质量的第二个重要环节,就是生产。在产品的生产过程中,最关键的是要有符合产品生产的工艺流程,其次是要严格执行产品的工艺要求。

6.3有效、可控的监督产品的设计和生产。

对产品质量的检验,是产品生产过程中的必要步骤。因此,在坚持贯彻质量体系要求的同时,应加强对产品设计和生产工艺执行情况的监督,加大对生产过程中工序加工能力的(Cp、Cpk)监督,加强质量管理人员对产品工艺的学习,加强对质量管理人员专业技能(质量管理知识、数理统计方法、新老QC手法等)的培训。

广东合和建筑五金制品有限公司)

TU532.65

B

1671-3362(2013)10-0082-05