PDC刀具切削硅铝合金的表面粗糙度研究①

冯吉福,林 峰,李立惟,蒋燕麟

(1.广西超硬材料重点实验室,广西 桂林541004;2.国家特种矿物材料工程技术研究中心,广西 桂林541004 3.中国有色桂林矿产地质研究院,广西 桂林541004)

前言

在金属材料的应用中,铝材仅次于钢铁而居第二位,是发展科学技术和国民经济与提高人民物质生活、文化生活水平的重要基础材料。铝合金的机械加工是铝合金加工的重要组成部分,随着加工中心和刀具制造技术的飞速发展,高速加工铝合金成为未来铝合金应用技术趋势之一。高速加工的刀具主要是超硬刀具,而用于高速加工铝合金的主要是金刚石刀具(PDC刀具)。硅铝合金是交通运输行业常用的铝合金,目前高速加工铝合金的绝大部分研究都着重于普通铝合金,而对高硅铝合金的高速加工研究很少[1~6]。加强PDC刀具高速切削高硅铝合金的研究不仅十分必要,而且非常有意义。

1 实验条件

1.1 刀具

实验以我院研发的聚晶金刚石复合片作为刀具材料,在台湾远山FC-500D聚晶金刚石刀具磨床上加工成所需要的PDC外圆车刀。

实验使用的刀具参数为:(刀片形状如图1所示)前角γo=0°,刃前角 λs=0°,刀尖圆弧半径 γε≤0.3mm。1#~4#刀具的楔角和后角如表1所示。

表1 刀具角度参数Table 1 The cutting tool angle

图1 刀片形状示意图Fig.1 The cutting tools shape

1.2 工件材料

工件材料使用高硅铝合金棒,其直径为150mm。硅铝合金的化学成分如表2所示。

表2 铝合金成分(%)Table 2 Aluminum alloy component(%)

1.3 数据测量方法

粗糙度测量:采用时代公司生产的TR200手持式粗糙度仪测量粗糙度。

温度测量:采用自然热电偶进行测量,刀具与工件材料形成的热电偶测量前进行标定。

1.4 实验条件

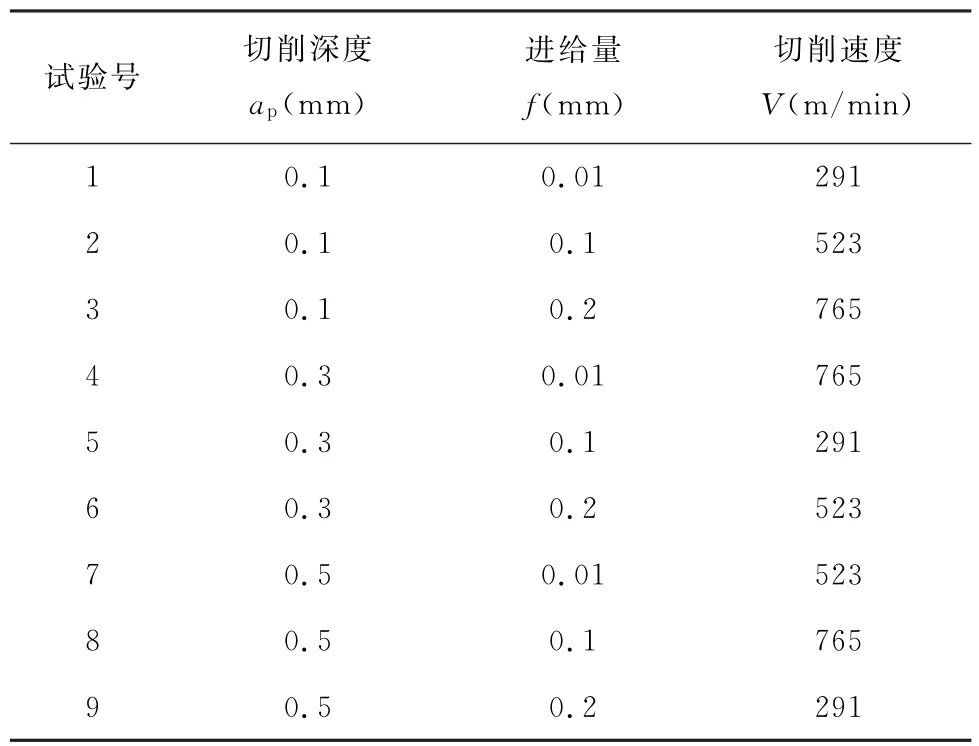

用不同形状的刀具1#~4#在沈阳第一机床厂出产的型号为CA6140的车床上进行切削,研究不同形状刀具的切削用量对已加工工件表面粗糙度的影响,采用正交试验进行研究,切削参数确定如表3所示:

表3 试验条件Table 3 Test conditions

切削深度在0.3mm、进给速度分别为0.1mm/r、0.05mm/r,切削速度在200~1500m/min的范围内,用2#刀具在广州珠江数控车床厂生产的型号为CKX6140P的车床上进行切削试验,控制切削速度分别为:180m/min、300 m/min、500 m/min、750 m/min、900 m/min、1150 m/min,1500 m/min。

2 实验结果与讨论

2.1 刀具楔角和后角对硅铝合金工件表面粗糙度的影响

不同的刀具正交试验结果如表4所示。

表4 不同刀具的在不同参数下的已加工工件表面粗糙度Table 4 Roughness of the machined surface with different cutting tools at different parameters

切削深度、进给量、切削速度的变化对已加工工件表面粗糙度有不同的影响,形状不同刀具影响大小如图2所示。由图2可以看出,在PDC刀具车削硅铝合金时,切削深度是对硅铝合金工件表面粗糙度影响最显著的因素,不同角度的刀具有相似的结果,刀具后角越大形成的极差越大;对表面粗糙度的影响显著程度依次为:进给量、切削速度、切削深度。

由图2可知,切削参数对形状不同的刀具影响趋势都是一致的。工件表面粗糙度与后角关系如图3所示,在切削参数和刀具形状相同的条件下,刀具后角越大加工出来的工件表面粗糙度越大,后角最大的3#刀具加工出来的工件表面粗糙度在所有情况下都是最大的。楔角大、后角较小的4#刀具加工出来的工件表面粗糙度最小。

图2 不同形状的刀具在切削用量不同时已加工工件表面粗糙度对比Fig.2 The surface roughness comparison of processed workpiece using different cutting tool at different parameters

图3 后角对已加工工件表面粗糙度的影响Fig.3 Influence of the relief angle on surface roughness

由实验结果可知:使用小后角PDC刀具切削高硅铝合金,可获得相对较好的被加工工件表面粗糙度。而使用大后角PDC刀具切削高硅铝合金,随着切削速度的提高,被加工工件的表面粗糙度迅速变小并逐渐趋于平稳;在进给量较小时,后角变化对被加工工件的表面粗糙度几乎没有影响,在进给量较大时随着进给量的增加,被加工工件的表面粗糙度快速增大;切削深度的增加对大后角PDC刀具加工工件表面粗糙度的影响与进给量增大的影响相似,但影响程度要小一些。

2.2 不同切削速度下的温度变化

2#刀具在切削深度为0.3 mm、进给速度分别为0.1 mm/r、0.05mm/r条件下的切削温度的变化如图4所示。

图4 切削速度与切削温度的关系Fig.4 Relationship between the cutting speed and the cutting temperature

在刀具切削进给量较小时,其切削温度略低于刀具切削进给量大的情况,但是两者的曲线形状非常相似,切削速度越高两者的差值越小。切削速度越高切削温度也越高,具有明显的单调递增趋势,切削速度在200m/min时,切削温度接近200℃,当切削速度达到900m/min时,切削温度可达到400℃,切削速度达到1500m/min时,切削温度达到了500℃。

2.3 粗糙度与切削速度的关系

2#刀具在切削深度为0.3mm、进给速度分别为0.1 mm/r、0.05mm/r条件下的被加工工件表面粗糙度的变化如图5所示。

图5 切削速度与已加工工件表面粗糙度关系Fig.5 Relationship between the cutting speed and the surface roughness of processed workpiece

随着切削速度的提高被加工工件表面粗糙度总体上显示出降低的趋势,但在局部可能不是这样。当切削深度较大时被加工工件表面粗糙度略大,随着切削速度的提高,两者的差值减小,当切削速度达到1200m/min以后两者明显变得越来越一致,在1500m/min时已加工工件表面粗糙度达到0.08μm。

铝是一种延展性能较好的材料,金刚石刀具切削普通铝合金形成的切屑是典型的带状切屑。典型的软化温度是425℃[8],当切削温度达到425℃时,在切削区的合金中出现了微区的液相,使得铝合金的软化行为大大增加,切削区的后刀面在其作用下,迅速抹平已加工工件表面,已加工工件表面的粗糙度得以降低,这与图5中当切削速度达到1000m/min左右时,出现表面粗糙度快速降低的趋势,同时不同进给量下的粗糙度差值也快速降低趋于一致的表现是相符合的。

在刀具后角比较小的情况下[7],刀具后刀面处机械变形导致的内能增加。内能产生的热量可以软化已加工工件表面,降低已加工工件表面的应力、愈合刀尖萌发的裂纹,提高表面光洁度。刀具的楔角增大,刀刃与工件接触的切削长度变长,尽管整体切削没有什么变化[3],但是刀具后刀面上的摩擦力增加,从而增加了刀具后刀面上的发热量,提高了刀具后刀面的切削第三变形区的温度,从而也提高了已加工工件表面的粗糙度。文献[3]中已加工工件表面的粗糙度与切削深度的关系表现出先增加后降低的形式,就是切削径向力增大,后刀面摩擦产生热量增大提高切削的温度导致。

以实验的数据结合文献[3、7、9]的现象与分析,聚晶金刚石刀具切削硅铝合金时,已加工工件表面的粗糙度与切削温度尤其是刀具后刀面接触的第三变形区温度有重要关系,能让第三变形区温度上升的因素都可以降低已加工工件表面粗糙度,比如后角减小、楔角增大、在一定范围内增加切削深度等。当这个区域的温度达到铝合金的软化温度425℃时,已加工工件表面的粗糙度快速降低。此时已加工工件表面粗糙度主要受第三变形区的温度控制。高速切削铝合金时应当超过这一温度,这样才容易获得粗糙度低的工件表面。

3 结语

PDC刀具加工硅铝合金时,切削温度和已加工工件表面的粗糙度有密切关系。在实验的500℃的温度范围内,温度越高则已加工工件的表面粗糙度越小。PDC刀具切削硅铝合金的表面粗糙度与刀具的角度,尤其是刀具后角有关,使用小的刀具后角有利于获得高精度的加工表面。当切削速度达到1400m/min时,容易获得镜面的光洁度。楔角60°、后角5°的PDC刀具在1500m/min、进给量0.1mm/r、切削深度0.3mm条件下可获得0.08μm的表面粗糙度。

参考文献:

[1] 刘东,陈五一.金刚石刀具精车硅铝合金的正交试验研究[J].新技术新工艺,2005(7):27-28.

[2] 毛文亮,杨小平,邹山梅.铝合金高速切削表面粗糙度影响因素研究[J].机械研究与应用,2010(5):53-55.

[3] 王进保,李立惟,姜伟,等.PDC刀具切削参数对切削力和表面粗糙度的影响[J].工具技术,2010,44(10):26-29.

[4] 贾特,李嫚,张弘弢,等.PCD刀具几何参数对铝合金加工表面粗糙度的影响[J].机械工程师,2007(1):39-41.

[5] 杨小皤,李友生,鄢国洪,等.金刚石涂层刀具铣削高硅铝合金的性能研究[J].工具技术,2012,46(5):7-10.

[6] 石文天,刘玉德,丁悦,等.PCD刀具微细车削硬铝合金的表面质量研究[J].机床与液压,2011,39(17):15-17.

[7] 冯吉福,李立惟,林峰.PDC刀具切削硅铝合金的有限元模拟分析[J].超硬材料工程,2012,24(3):10-15.

[8] 王世洪.铝及铝合金热处理[M].北京:机械工业出版社,1986:61-62.

[9] 李立惟,盘瑛,冯吉福,等.金刚石复合片刀具磨损机理研究[J].超硬材料工程,2010,22(5):8-11.