新型半连续铸造复杂铜合金用结晶器

姜焕成,李和美,刘楠,王志坚,刘巍巍,付武英

(黑龙江北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046)

1 工艺分析

国内各大铜加工厂浇铸用结晶器多为直流冷却型,即经过结晶器水室后的全部冷却水都直接转换成喷射向铸锭表面的二次冷却水。这种结晶器的优点是设计简单,加工装卸方便,对大多数导热性能和高温强度较好的纯铜及铜-锌二元合金而言,产品质量基本得到保证,该结构一直被工厂广泛采用。

黑龙江北方华安工业集团有限公司在HMn57-2-2-0.5锰黄铜试制期间,沿用传统结晶器生产,在铸锭内部及表面产生严重缺陷,造成大量废品。采取改进工艺参数,降低浇铸速度,减弱冷却强度等措施都收效甚微。

工厂广泛使用的结晶器常由铸铁或钢外壳和铜内套组合而成。结晶器内水室的冷却水称之为一次冷却水,在结晶器出口处喷射到铜合金铸锭表面的水称为二次冷却水[1]。有时为了控制水流方向,即强化一次冷却效果,在结晶器外壳内侧或铜套外侧加工出若干道螺旋槽,让温度较低的水和已经被加热的水分别按工艺要求在不同区域流动。通过调节进水口水流量间接控制冷却水压力大小,使铜合金铸锭形成自下而上的方向性结晶,以利于液穴中气体和某些夹杂异物的排出及凝固收缩时熔体的补充。

从经济角度分析,直接水冷铸造可提高铸造速度,提升生产效率,适用于某些导热性能好且无裂纹倾向的铜合金铸造。直接水冷铸造的主要缺点是铸造化学成分复杂、热裂倾向较强的铜合金,尤其是凝固过程中有硬脆相生成的铜合金(如复杂锰黄铜、复杂铝黄铜等)时,常会出现中心裂纹、内部缩孔、分散疏松等缺陷[2],如图1、图2所示。

图1 HMn57-2-2-0.5锰黄铜中心裂纹Fig.1 Center crack of Mn-brass alloy HMn57-2-2-0.5

图2 HMn57-2-2-0.5锰黄铜分散疏松(×10)Fig.2 Scattered and loose Mn-brass alloy HMn57-2-2-0.5

半连续铸造过程中,通过结晶器水室间接进行的热交换量只有约30%,70%左右的热交换主要在直接水冷即二次冷却区进行。铸造过程中,铜合金熔体注入结晶器后,靠近内壁处首先形成凝固壳,液穴中熔体的冷却和凝固在凝壳中进行。浇铸速度与冷却水压力匹配不当时,凝固收缩引起的体积缩小不能及时得到外来熔体的补充,在铸锭中非常容易形成集中缩孔或分散疏松。

铜合金铸锭离开结晶器后,由于受到强烈的二次水的直接冷却,凝壳迅速增厚并开始急剧收缩。表层冷却速度快、温度低、收缩量大,内部冷却慢、温度高、收缩量小。当铸锭截面温度梯度较陡时,铸造应力容易集中在铸锭最后凝固区域,并在那里产生裂纹。

综上所述,对于材料化学成分复杂、有效结晶温度范围宽、线收缩量大、热裂倾向较强的铜合金,结晶器结构的合理设计,即形成适合的一、二次冷却水强度分配,是产品铸造成功的关键。

2 设计改进

结晶器改进的设计思路是对冷却强度进行合理分配,减小结晶过程中的内应力[3]。设计中要通过铜合金实际线收缩率与结晶器热交换能力的关系,核算热交换量大小,并将理论计算值和生产实际相互验证,最终确定进、出水管内径,保证铜合金浇铸过程中冷却水温升控制在40℃以下。此次新结晶器结构设计中,针对传统结晶器做出如下改进。

1)在保证一次冷却强度即铜铸锭凝壳厚度的前提下,适当降低一次冷却区高度,充分发挥铸锭自下而上方向性结晶的优越性。设计中依据生产实际取结晶器一次冷却区高度为180 mm。

2)合理确定二次冷却水喷射角度,减小喷溅。保证部分冷却水能够平稳地包围铸锭表面流下,对铸锭连续冷却。设计中取θ=25°。

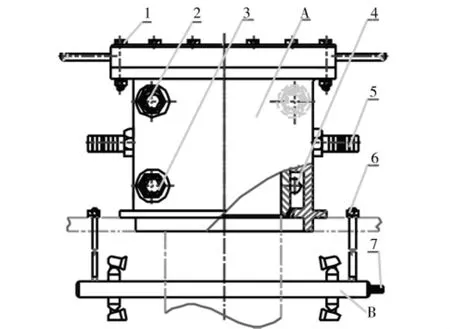

3)参照喷雾器工作原理,新增独立的“水-气”混合冷却系统,使铜铸锭冷却更加缓和、柔弱,降低铸造热应力。传统结晶器结构如图3所示,新型结晶器结构如图4所示。

图3 传统结晶器结构Fig.3 Traditional crystallizer structure diagram

图4 新型结晶器结构Fig.4 New crystallizer structure diagram

使用新型结晶器进行浇铸,铸造过程中铜铸锭通根保持红锭状态,降低了金属内部固相线附近的收缩应力,减轻了铸锭内外不均匀收缩的程度,避免了内应力聚中,扼制了热裂的产生。二次冷却强度降低,而结晶器内金属液的流动性降低不多,使液态金属与半凝固态金属渗透焊合较好,避免了缩孔、冷隔等内部及表面缺陷的出现。用新型结晶器已生产HMn57-2-2-0.5锰黄铜铸锭近千吨,产品一次交验合格率稳定在90%以上。

3 结语

1)喷射水流孔径和喷射角的大小应保证水流不能在与铸锭表面接触的瞬间全部射出,至少有部分水流能够平稳地包围铸锭表面流下。

2)新增的独立控制的直接水冷结晶器“水-气”混合冷却系统,能有效降低铜合金铸造热应力,避免裂纹、疏松等缺陷出现。

3)复杂铜合金铸造工艺参数与结晶器结构紧密相关。结晶器结构的合理设计及铸造工艺参数的正确拟定是复杂铜合金铸造成功的关键。

[1]章四琪,黄劲松.有色金属熔炼与铸锭[M].北京:化学工业出版社,2007:151-160.

[2]王涛.新型耐磨复杂黄铜生产技术[J].有色金属加工,2005(12):1 -9.

[3]钟卫佳.铜加工技术使用手册[M].北京:冶金工业出版社,2007:452-458.