瓦楞翅片碾压-铲削成形机理及试验研究**1

罗红平 卫 亮② 李增新 张永俊

(①广东工业大学机电工程学院,广东广州 510006;②北京交通大学机械与电子控制工程学院,北京 100044)

近年来随着工作频率和电流的不断增加,电子芯片、器件、设备等的散热问题越来越严重,调查表明,超过55%的电子设备失效是由工作温度过高引起,而且随着温度不断增加,其失效率呈几何级数增长[1-2]。尽管可以采用热管等先进的散热技术,但是从价格、可靠性、易用性和小型化等方面考虑,风冷和自然冷却的翅片式散热器仍是首选,因此如何合理设计和制造翅片、增加其比表面积,成为此类散热器进行温度控制的首要共性技术问题。

从尺度来看,翅片包含表面宏观结构、表面亚结构和表面微结构。表面宏观结构的尺度在1.0 mm以上,其作用是增大比表面积和组织换热气流的宏观流动;表面亚结构的尺度为0.1 mm量级,其作用是进一步增大比表面积,同时通过诱发附面层湍流实现强化传热;表面微结构的尺度范围是0.01~0.03 mm,该类结构对气液相变传热具有显著的强化作用[3]。因此,按照热功能的实际需求来合理设计及低成本高效率地制造翅片的表面结构,充分利用翅片表面亚结构甚至微结构的强化作用,使其在同样冷气量的条件下获得最佳散热效果,对于解决狭窄空间高热流密度的热控制问题具有重要的意义,成为学术界和产业界十分关注的问题。目前开发了多种散热器翅片的加工工艺,包括冷挤压、刨削、冷轧和冷锻等,而对于表面亚结构和微结构的加工则主要包括拉削、犁切、挤压等方法。袁启龙、李言等采用滚压工艺加工出板式翅片[4],采用切削-挤压的方法加工外翅片管[6];万珍平等[5]采用犁切-挤压翅化技术在不锈钢薄带上加工出三维茸状翅结构;汤勇[7]等采用挤压-犁削方法在紫铜管表面加工外螺旋纹微翅亚结构;池勇等[8]在经过刨削成形的整体式散热器背面采用犁切-挤压方法加工为沟槽和间歇微翅组成的复合式微沟槽翅冷凝结构;夏伟[9]等采用劈切挤压方法加工整体翅片管,都取得了很好的效果。

本文在前期翅片铲削成形研究的基础上,提出碾压-铲削新工艺来加工板式翅片,通过对工业纯铝Al1016材料毛坯表面进行前期的碾压预处理,改变其表面强度和应力分布,再利用铲削工艺进行加工,得到了表面具有瓦楞状凸起亚/微结构的翅片。与未经预处理的铲削加工方法比较,该工艺的显著特点是铲削加工得到的翅片表面会产生明显褶皱,具备表面亚结构和表面微结构,从而扩大了散热面积,有助于获得更好的散热效果。本文重点研究了瓦楞状板式翅片的碾压-铲削成形工艺,在试验的基础上初步探讨瓦楞状亚/微结构的成形机理,获得Al1060在低速加工时产生瓦楞状结构的基本条件。

1 碾压-铲削成形工艺

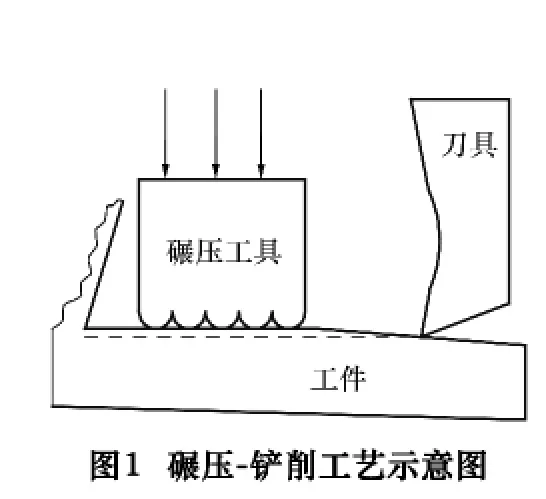

传统的切削过程追求的是金属切除率以及加工后零件表面良好的质量,而不过分关注切屑的形状和尺寸[6]。而碾压-铲削复合成形方法考虑的重点是如何使切屑不脱离基板,并在翅片表面形成有规律的褶皱。碾压-铲削法原理如图1~图3所示。碾压-铲削加工按照其加工成形特点可将成形过程分为2个阶段:

(1)碾压阶段。使用特制工具碾压工件毛坯表面,使其留下有规律的压痕并产生塑性变形(如图1)。

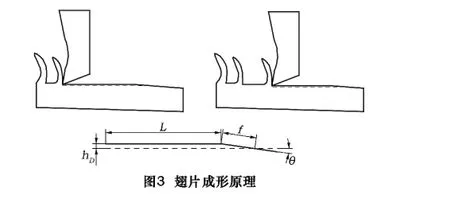

(2)铲削阶段。刀具的切削刃切开表层金属,通过对刀具和运动参数的合理控制,使切开的金属层在流动的过程中逐渐翻转直立起来,同时工件毛坯的自由面自然堆积褶皱形成表面热功能亚/微结构(如图2、图3)。

2 碾压-铲削成形工艺实验

2.1 实验装置与实验材料

为了研究碾压工艺、刀具参数等对翅片表面热功能结构成形的影响,在BC6063型牛头刨床上使用特殊夹具与刀具进行实验(图2)。刀具材料为高速钢(W18Cr4V),工件材料为工业纯铝Al1060。

2.2 实验设计

设计了碾压组和自然组进行实验对照。碾压组是在铲削前对铝材毛坯基板使用特制工具进行碾压,深度0.1 mm;自然组为普通铲削加工方法,铲削前未对翅片自由面进行碾压加工。图4为碾压组和自然组的毛坯表面。

铲削加工的主要加工变量为刀具前角γ、铲削层厚度hD、铲削行程L和铲削速度v。综合考虑加工效率、加工质量以及刀具寿命等因素,取铲削速度v等于10 m/min,铲削层厚度h为0.2 mm,铲削行程L为5 cm。

翅片铲削成形属于在切削力学中被广泛研究的正交切削状态。增大前角可以减小切削力,但前角过大时,刀具刀尖变薄,可能导致切削刃处出现弯曲应力,造成崩刃。另外在散热片加工时,过大的前角也可能导致翅片倾斜度过高,影响散热片的散热效率;过小的前角也会导致翅片过于弯曲无法使用。因此,铲削实验时刀具的前角γ范围确定为0°~40°。刀具后角α的主要功用是减小后刀面与过渡表面之间的摩擦,对成形影响不大,所以不予考虑,本文实验中固定后角α为 12°。

3 实验结果与讨论

3.1 刀具前角对翅片的影响

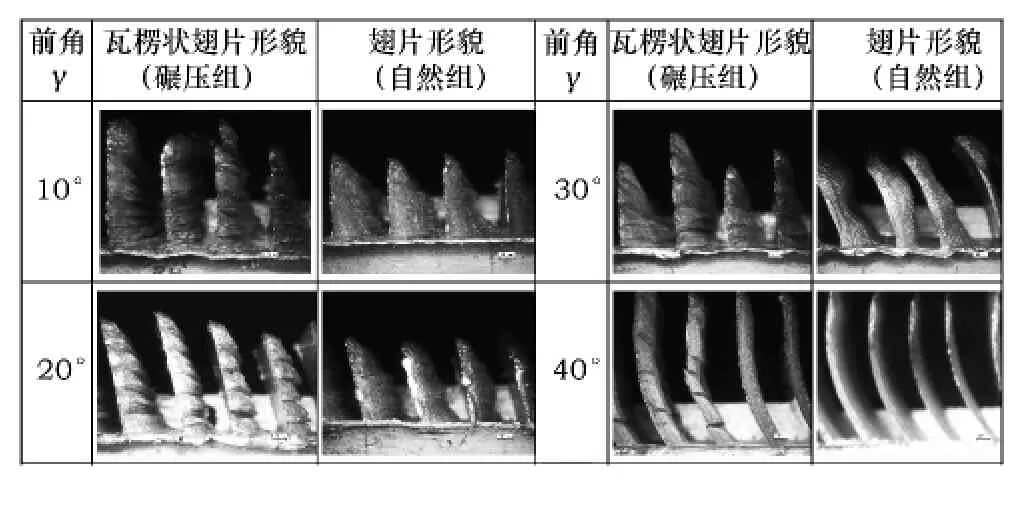

表1给出了不同前角γ取值下,碾压组和自然组的试验结果照片。从表1可以看出,碾压组的翅片呈现明显的瓦楞凸起,而自然组几乎见不到表面凸起。进一步仔细观察可以发现,当刀具前角γ小于30°时,翅片受到明显的挤压作用而堆积成梯形;而当刀前角增大到40°时,翅片形状逐渐稳定,由于前刀面的挤压效应减弱,翅片较为光滑;前角γ为30°时,翅片形态处于两者之间。

翅片的平均厚度随前角的增大而减小,翅片高度随前角的增大而增大。其原因是前刀面及其上的摩擦力对翅片的挤压作用随前角的增大而减弱,翅片受挤压堆积变厚的趋势减小。

表1 不同刀具前角下碾压组与自然组的铲削加工翅片形貌(Al1060,hD=0.2 mm,v=10 m/min,L=50 mm)

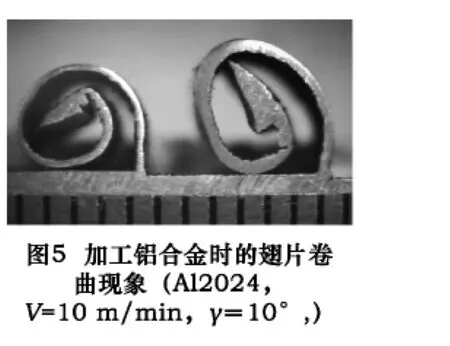

3.2 材料对翅片形状的影响

为比较不同材料对翅片形成的影响,对Al2024铝合金进行了同样的铲削加工(图5),从铲削结果可以看出,由于铝合金强度高,塑性相对较低,翅片并不产生堆积而是发生严重的卷曲。而工业纯铝Al1060由于塑性好,不易断裂,铲削时翅片从基体分离沿前刀面流动,当前角较小时,前刀面本身阻力及前刀面上的摩擦力均很大,足以克服材料屈服极限而使其产生强烈的挤压变形,特别是加工前的碾压处理,翅片生成时的褶皱堆积非常明显。翅片厚度和高度可以通过调整切削深度和前角来综合控制。

3.3 碾压工艺对翅片形态的影响

通过碾压组与自然组的对比可以明显观察到,自然组翅片自由面虽然粗糙、有堆积现象,但是没有明显瓦楞凸起产生。而碾压组凸楞明显。当前角大于40°时凸楞状减弱,翅片生长平直。

为了进一步说明碾压对加工造成的影响,设计了另一组实验。首先对毛坯表面进行碾压,然后连续3次以相同加工参数加工(前角γ=20°,hD=0.2 mm,v=10 m/min,L=50 mm),但后面两次都是在前一次铲削之后的已加工表面上进行,加工效果如图6所示。

从图6可以看出,翅片瓦楞状结构特征从右到左逐渐减弱。左侧第一个翅片基本已经看不出瓦楞状特征,翅片形貌逐渐从碾压组状态过渡到自然组。出现这种现象的原因是因为随着铲削次数的增多,碾压加工的待切削面影响区域逐渐远离,残余应力逐渐减小,而加工硬化所造成的晶粒变形减小,使瓦楞状逐渐模糊,也就是说,由碾压形成的凹凸不平特征所引起的复映误差逐渐减小。

3.4 翅片的微观形貌观察

为分析切屑的微观结构,采用酚醛树脂金相镶嵌机压制切屑试样,然后抛光腐蚀,在显微镜下获得了切屑的微观形貌,如图7所示。

从图7可以看到,碾压-铲削加工会产生一种特殊的挤切作用,翅片呈现出不连续的锯齿状。翅片表面形成有规律的凸起,散热面积得到进一步扩展,其特征类似于型材散热器。再进一步放大观察,可以发现每一凸起上分布着更多的微观凸起。因此,通过碾压-铲削加工工艺得到的板式翅片,其形状既具有宏观的表面宏结构,能够组织换热气流的宏观流动,又能在翅片表面形成有规律的亚/微观结构槽道,进而可以进一步增加翅片的比表面积,减薄和破碎流体附面层的层流,大幅提高综合传热系数。从对该类翅片散热效果的分析结果来看,这种瓦楞状分形特征对散热效率的增加作用十分明显[10]。

4 结语

(1)当采用碾压-铲削工艺在铝板上加工形成具有瓦楞状分形特征亚/微结构的翅片时,碾压工艺对翅片形貌具有重要的影响,只有当碾压工艺参数和铲削工艺参数相互匹配时才能获得优良的翅片结构。

(2)碾压-铲削低速加工Al1060过程中,刀具前角对翅片形貌具有明显影响,当前角小于30°时翅片呈堆积梯形,经过碾压处理之后翅片表面可以形成有规律的瓦楞状褶皱,有利于散热效率的提高;当前角大于40°时翅片表面呈光滑带状,碾压加工对翅片的微观形貌影响不大;而当前角为30°时处于上述两种状态的过渡阶段。

(3)Al1060在低速加工时产生瓦楞状褶皱应满足以下两个基本条件:(1)待铲削自由面须有凹凸不平的特征及与之对应的残余应力分布;(2)翅片在铲削加工过程中形成的连续切屑必须经受较大的挤压变形,使翅片材料产生堆积,这种堆积放大了这种凹凸不平,形成瓦楞状翅片。这两个条件相互作用,缺一不可,最终形成瓦楞状特征。

[1]Janicki M,Napieralski A.Modelling electronic circuit radiation cooling using analytical thermal model[J].Microelectronics Journal,2000,31:781-785.

[2]于慈远,于湘珍,杨为民.电子设备热设计热分析热测试技术[J].微电子学,2000,30(5):334 -337.

[3]汤勇,潘敏强,汤兴贤.表面热功能结构制造领域的发展及关键技术[J].中国表面工程,2010,23(2):1 -8.

[4]袁启龙,李言,郑建明,等.板式翅片滚压成形过程仿真[J].中国机械工程,2008,19(12):1470 -1473.

[5]万珍平,汤勇.不锈钢填料三维翅结构犁切/挤压成型研究[J].华南理工大学学报:自然科学版,2006,34(2):17-21.

[6]袁启龙,李言,肖继明,等.切削-挤压复合成形技术[J].中国有色金属学报,2005.15(6):860 -864.

[7]Tang Y,Liu W,Wu Z,et al.Formation and flanging burrs control of three - dimensional substructure on copper surface[J].Materials Science Forum,2004,471/472:248 -254.

[8]池勇,汤勇,陈锦昌,等.微小型毛细泵环热控制系统及其制造技术[J].机械工程学报,2007,43(12):166 -170.

[9]夏伟,吴斌,汤勇,等.整体翅片管的劈切-挤压加工[J].中国有色金属学报,2001,11(1):27 -30.

[10]卫亮.整体式散热片瓦楞状翅片表面加工成形机理研究[D].广州:广东工业大学,2012.