基于并联机构的液压系统的优化改进

贾永锋

(中航工业成都飞机工业(集团)有限责任公司数控加工厂,四川成都 610092)

由于液压系统具有结构紧凑、传动平稳、输出功率大和易于实现无极调速等优点,广泛地应用于各种机械设备中。在数控设备中,液压系统已成为其重要的组成部分之一,它与数控设备的主体部分和电气设备密切相关。一般液压系统部分的价值占整个机床的5% ~30%,虽然液压系统的故障仅占整个数控设备故障的14%左右,但由于液压传动往往用于转动和直线运动,是数控设备的主要部分,即使是小故障也会影响到整个数控设备的正常工作。所以数控设备液压系统是否可靠运行,对于数控设备的正常使用是非常重要的。并联机构的液压系统在数控设备中应用范围比较广泛,其系统的稳定性对数控设备的运行至关重要。论文通过分析某数控设备并联机构的液压系统以及存在的问题,提出了液压系统及液压元件的优化改进方案和措施,提高了液压系统的性能和可靠性,降低了数控设备并联机构液压系统的故障率,解决了生产中的实际问题,节约了维修成本,提高了生产率和设备使用寿命。

1 某数控设备并联机构液压系统的分析

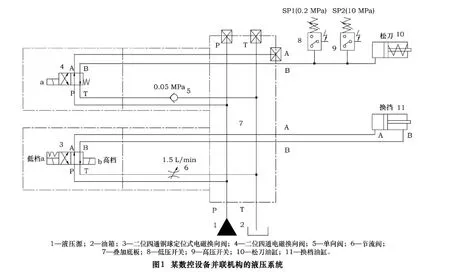

图1为某五坐标立式加工中心数控设备的松刀和换档的并联机构液压系统。在液压系统中松刀和换档是两个独立的并联机构,系统运行时每次只执行一个液压传动,且在数控设备系统信号控制中松刀和换档是两个互锁的并联机构。

1.1 松刀液压系统工作原理

图1中液压系统元件处于常态位置,液压源1工作时,线圈YV1得电,二位四通电磁换向阀4处于左位,液压油由P油口进入液压回路,经过二位四通电磁换向阀4左位,从B油口进入松刀油缸10无杆腔,推动活塞压缩弹簧进行松刀,高压检测开关9对松刀油压进行检测,在活塞压缩弹簧达到最大量时松刀油压应≥10 MPa,否则会出现松刀高压检测报警。

松刀油缸10的活塞在弹簧力的作用下恢复正常时,线圈YV1失电,二位四通电磁换向阀4在弹簧力作用下处于右位,回油从T油口经过单向阀5回到油箱,松刀动作执行完成。低压检测开关8对松刀油缸回油油压进行检测,回油油压应≤0.2 MPa,否则会出现低压检测报警。

1.2 松刀液压系统元件功能分析

(1)在数控设备执行换档时,单向阀作用是防止回油进入松刀油缸,引起松刀油缸误动作,执行松刀,出现安全和工件质量隐患。

(2)换向阀用于控制油路的通断或改变液流的方向,从而实现液压执行机构的启动、停止或运动方向的改变,在松刀液压系统中电磁换向阀用于改变液流的方向,从而改变松刀油缸活塞的运动方向,来实现松刀和油缸活塞复位动作。

(3)高低压检测开关作用是在液压系统工作时对油路油压进行检测,通过将液压信号转变为电信号,来实现系统自动控制和安全保护。

(4)单作用单活塞杆液压缸是利用液压力控制液压缸向一个方向运动,而反方向运动则靠弹簧力来实现,将液压能转变为机械能从而驱动工作机构运动。

1.3 换档液压系统工作原理

图1中液压系统元件处于常态位置,液压源1工作时,线圈YV3得电,二位四通钢球定位式电磁换向阀3处于右位,液压油由P油口进入液压回路,经过二位四通钢球定位式电磁换向阀3右位,从A油口进入换档油缸11无杆腔,使活塞向B位置运动,回油再经过二位四通钢球定位式电磁换向阀3右位,经过节流阀6节流调速至流量1.5 L/min后回到油箱,通过调整节流阀6的开口量大小改变流量,从而控制换档油缸11的运动速度,此时数控设备主轴处于高档状态。

换低挡时,液压源1工作,线圈YV2得电,二位四通钢球定位式电磁换向阀3处于左位,液压油由P油口进入液压回路,经过二位四通钢球定位式电磁换向阀3左位,从B油口进入换档油缸11有杆腔,使活塞向A位置运动,回油再经过二位四通钢球定位式电磁换向阀3左位,经过节流阀6节流调速至流量1.5 L/min后回到油箱,通过调整节流阀6的开口量大小来改变流量,从而控制换档油缸11的运动速度,此时数控设备主轴处于低档状态,换挡动作执行完成。

1.4 换档液压系统元件功能分析

(1)电磁换向阀用于控制油路的通断或改变液流的方向,从而实现液压执行机构的启动、停止或运动方向的改变,在换档液压系统中电磁换向阀用于改变液流的方向,从而改变换档油缸活塞的运动方向,实现高低档互换。

(2)节流阀作用是通过改变节流口的大小来改变油路流量,从而改变执行元件的运动速度。

(3)双作用单活塞杆液压缸是利用液压力来实现液压缸正、反两个方向的运动,将液压能转变为机械能从而驱动工作机构运动。

2 液压系统存在的问题

根据实际液压传动运行过程中出现的故障和报警信息,分析液压系统传动图,结合液压元件机械结构,以及液压元件实际安装状态,判断液压系统存在以下几个问题,需要进行优化改进,以提高液压系统的稳定性和安全性。

2.1 问题一:液压系统工作时单向阀失效串油

液压系统在执行换挡时,松刀液压回路出现高压检测报警,松刀回路存在串油现象。在并联机构液压系统中,换档回油路和松刀回油路之间是通过单向阀阻止回油路间发生泄漏和串油,保证并联机构正常工作。

单向阀机械结构如图2所示,通过分析怀疑是单向阀反向截止时失效,导致并联机构液压系统泄漏串油,误出现松刀高压检测报警。

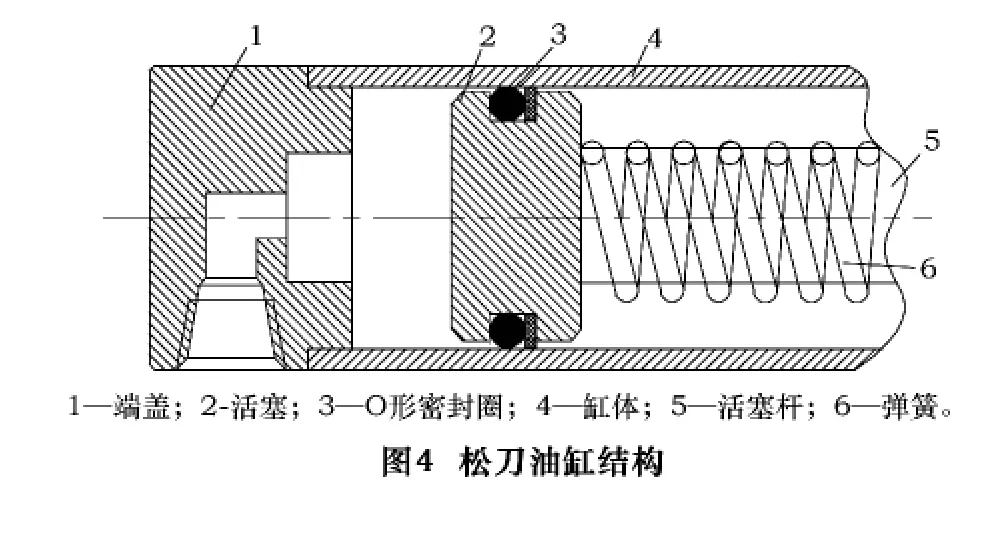

分析单向阀的阀口结构,阀口形式为单阀口如图3所示,钢球与阀体之间的接触面是一圈很窄的圆弧面,因此单向阀工作中只能承受较小的撞击力,不宜频繁工作,使用寿命短。

单向阀在闭锁状态下的泄漏量非常小甚至为零,但是经过一段时间的使用,因阀座和阀芯的磨损、锈蚀或划伤以及弹簧弹力减小就会引起泄漏,而且有时泄漏量非常大,会导致单向阀的失效,需要重新研磨阀体、修复密封阀口和更换新的弹簧或调整弹簧弹力。

2.2 问题二:液压缸无缓冲装置和活塞密封泄漏串油

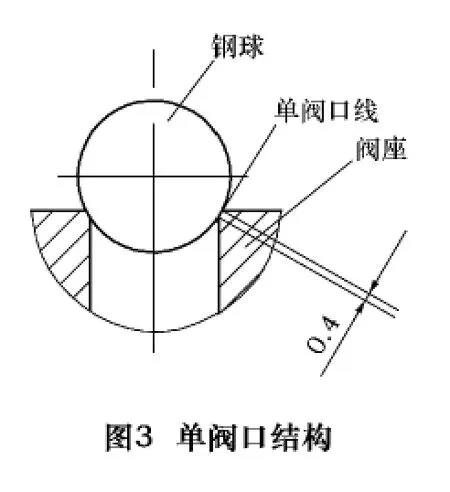

液压系统工作时,松刀油缸活塞冲击大有噪声,且松刀和换档油缸存在推力不足。在液压系统回路中,松刀油缸为单作用单活塞杆液压缸,活塞仅单向运动,返回行程是利用负荷将活塞推回,具有节约动力的优点。换档油缸为双作用单活塞杆液压缸,双向液压驱动,双向推力和速度不等。

分析松刀油缸机械结构如图4所示和O形密封圈的受力变形情况如图5所示,松刀液压缸活塞运动到无杆腔末端处机械机构无缓冲装置,使活塞与端盖之间发生碰撞,同时活塞密封圈存在变形磨损,受力挤压比较严重,出现了油液泄漏串油,才导致冲击大,运动过程中出现噪声。

换档油缸活塞动作频繁且行程比较大,油缸采用双O形密封圈密封形式如图6所示,由于密封圈耐磨性低,且不具有密封失效自动补偿功能。运动过程中活塞和缸体间的密封圈磨损严重,出现泄漏串油现象,导致活塞推力不足。

2.3 问题三:换档油缸无锁紧功能和存在定位误差

换挡回路调速节流阀安装位置不合适,电磁阀回油口背压过高,阀芯容易受到冲击,且换档油缸无锁紧功能,存在定位误差。

在换挡回路中,换档液压缸的速度只有在回油路进行调整,若进油路液压油出现大的波动,将导致电磁阀阀芯和液压缸活塞受到大的冲击,阀芯动作的灵敏度和使用寿命降低,出现活塞运动速度不平稳等现象。换档油缸定位后液压回路无锁紧功能,定位误差大且油路存在噪声,受到外力后可能导致活塞出现位移,造成机床换档不到位,齿轮啮合不可靠,主轴旋转时加剧齿面磨损和齿轮损坏。

2.4 问题四:压力检测开关安装位置不当,压力调整无法测量

压力检测开关安装位置存在自由度,容易产生泄漏,且在更换了新的压力检测开关或重新调整设定压力,检测开关检测压力值时无法进行测量。

在松刀回路中,为了保证油压足够压缩松刀油缸弹簧,以及松刀油缸活塞正常复位,液压系统需要对松刀高压和复位低压进行检测,通过将液压信号转变为电气信号,来实现自动控制和安全保护,但液压系统中没有设计在更换了新的高低压检测开关或重新调整设定压力检测值的测量快速接口,导致调整设定值无法进行测量。压力检测开关不仅要求工作可靠,寿命长,而且要求具有一定的调压范围、灵敏度和重复精度,所以压力检测开关对于安装位置和固定方式要求很高,避免冲击和流量波动。

3 针对问题的优化改进方案和措施

3.1 针对单向阀失效的优化改进方案和措施

3.1.1 针对单向阀失效在液压回路控制上的优化改进方案和措施

为防止单向阀失效,导致液压系统出现泄漏串油现象,以及在换挡时误出现松刀高压检测报警故障。优化改进时,在液压回路中增加了一个二位二通电磁换向阀如图7所示,当松刀油缸在弹簧力作用下复位时,二位二通电磁换向阀线圈得电,电磁换向阀处于左位,液压系统正常回油。当松刀低压检测开关检测到油管压力低于0.2 MPa时,二位二通电磁换向阀线圈失电,阀芯在弹簧力作用下复位处于右位关闭,即使单向阀失效串油和泄漏,二位二通电磁换向阀也会防止在换挡时液压系统串油和泄漏,保证松刀和换档动作的正常执行,提高了液压系统的稳定性。

3.1.2 针对单向阀失效在单向阀机械结构上的优化改进方案和措施

在松刀液压系统中,单向阀工作时瞬间将承受大于10 MPa的撞击力,工件加工时需要频繁自动换刀,导致单向阀频繁工作,长时间单向阀阀口会出现变形和毛刺,阀口密封效果降低。

为了提高单向阀的密封性,改进优化时在单向阀原阀口的基础上,再增加了一个外阀口,使单向阀具有双阀口结构如图8所示,这样不仅可以使钢球与阀体接触密合,而且当单向阀在工作中受液压冲击或振动等撞击阀体时,外阀口则承受钢球的冲击力,并引导钢球滑入工作阀口,从而保护工作阀口的完好性,延长阀的使用寿命。

为了保证单向阀钢球密封时能够准确快速定位,提高响应速度,在钢球上增加了弹簧动作的导向槽如图9所示,使钢球工作时不会偏离单向阀轴线,阀体密封面受力均匀,防止了油液逆流。

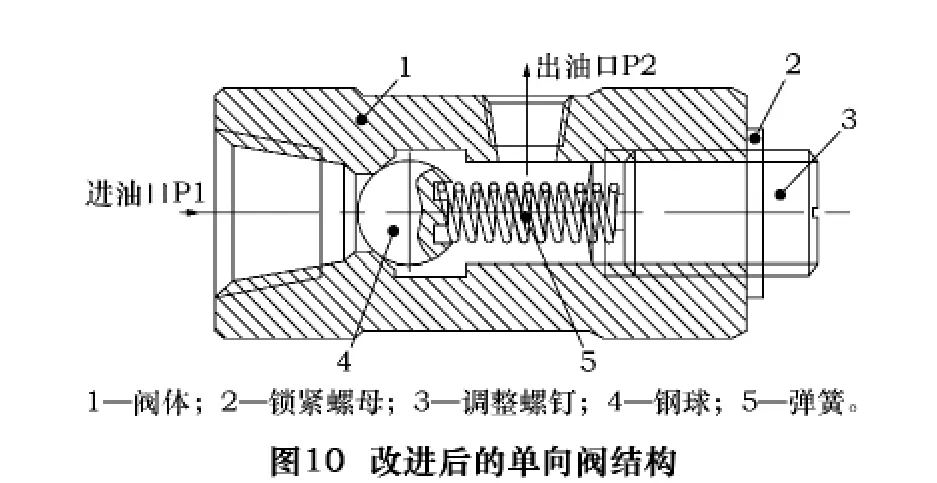

单向阀中的弹簧主要用来克服阀芯与阀体的摩擦力和惯性力,使阀芯在液流反向流动时能迅速关闭。为了使单向阀工作灵敏可靠,所以通常弹簧力较小,以免产生较大的压力降。一般单向阀的开启压力约为0.03~0.05 MPa,由于弹簧力较小,单向阀工作一段时间后,弹簧力会逐渐减小,甚至会失效。

为了保证关闭阀芯时弹簧力合适,优化改进时在单向阀机械结构上增加了调整弹簧力的调整螺钉以及锁紧螺母如图10所示。当弹簧力减小时可以进行调整,提高了单向阀的密封性和工作灵敏度,同时也解决了单向阀在液压系统中由于弹簧力的失效出现串油的问题。

3.2 针对液压缸无缓冲装置和活塞密封泄漏串油的优化改进方案和措施

由于松刀油缸无杆腔末端没有缓冲装置,导致油缸活塞运动到末端时存在冲击,且噪声比较大。液压缸的缓冲装置一般都是利用对油液的节流作用来实现的,当活塞(或缸体)运动到终点时,活塞上的凸肩将回油通道逐渐遮盖,形成节流间隙,建立背压,以平衡惯性力,达到缓冲目的。

为了解决油缸动作时存在冲击和噪声,优化改进时在松刀油缸末端增加了可变节流槽式缓冲装置如图11所示。在缓冲柱塞上开有4条轴向三角节流沟槽,节流面积随着缓冲行程的增大而逐渐减小,缓冲压力变化比较平稳,缓冲作用均匀,冲击力小,同时消除了噪声。

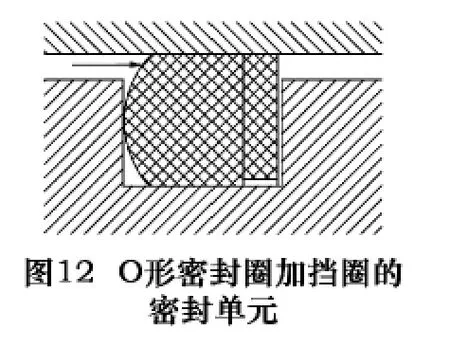

松刀油缸的活塞和缸体间的密封圈挤压磨损比较严重,出现泄漏串油,导致活塞推力不足。优化改进时,将松刀油缸密封形式由原来单独的O形密封圈改进成O形密封圈加挡圈的密封单元如图12。挡圈的厚度为1.2~1.5 mm,当O形密封圈受到油液压力挤压时,挡圈不但防止了O形密封圈嵌入活塞和缸体间隙内而损坏,同时在挡圈的作用力下提高了O形密封圈的密封效果,延长了使用寿命。

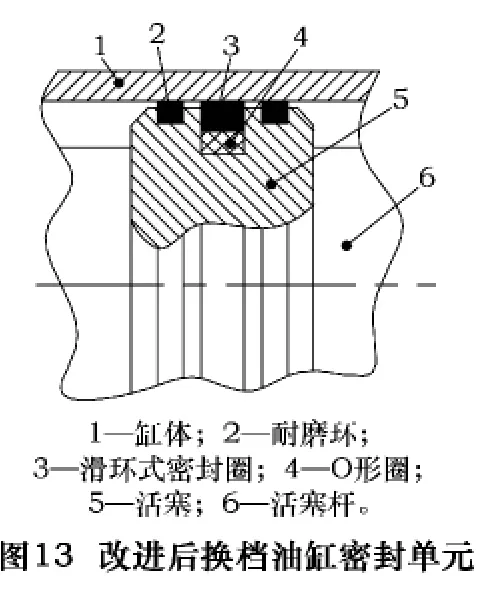

换档油缸使用频率高,且活塞行程比较大,活塞和缸体间的密封圈磨损严重,出现串油,导致活塞推力不足。优化改进时,将换档油缸由原来的双O形密封圈改进成双耐磨环加滑环式密封圈以及O形密封圈的组合式密封单元如图13所示。O形密封圈的弹性力会使密封滑环紧贴密封表面,产生密封压力实现密封。双耐磨环具有导向和高密封性能。该密封结构具有摩擦系数小,耐磨性好,并有自动补偿磨损和能吸收缸内的硬质颗粒的特点,而且能够完全密封,保证了活塞足够的推力,提高了活塞运动的平稳性。

3.3 针对换档油缸无锁紧功能和存在定位误差的优化改进方案和措施

在液压系统中换档油缸油路无锁紧功能,存在定位误差。优化改进时,在液压回路中去掉了原来的节流阀,改为液控单向阀与单向节流阀组合如图14所示,并使单向节流阀靠近换档油缸。这样当油缸定位后,液控单向阀能够及时关闭,油缸被双向锁紧,避免油缸产生冲击。如果将液控单向阀靠近换档油缸,由于单向节流阀的节流效果,会在回油路产生压力,油缸定位后,液控单向阀不能及时关闭,并有时还会反复关、开,使油缸产生冲击。

3.4 针对压力检测开关安装位置和调整测量的优化改进方案和措施

为了便于高低压检测开关安装,以及高低压开关调整时的测量,优化改进时,对油路进行了集成如图15所示,并增加了集成块如图16所示和压力测量快速接头如图17所示,提高了管路连接的可靠性,更有利于高低压检测开关的调整和测量。

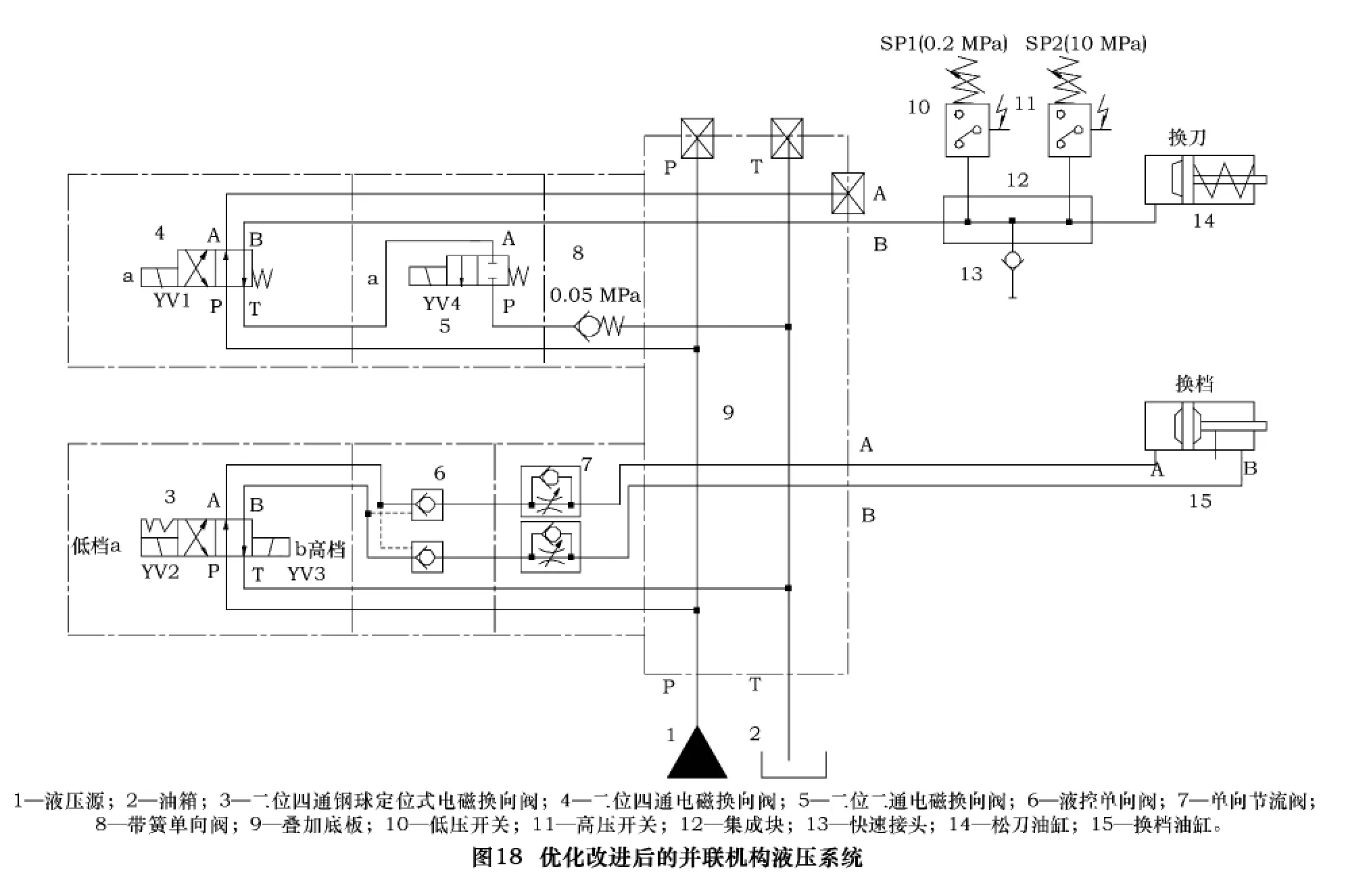

3.5 优化改进后的并联机构液压系统

3.5.1 优化改进后的松刀液压系统工作原理

优化改进后的数控设备并联机构液压系统如图18所示,图中液压元件处于常态位置。松刀时,液压源1工作,线圈YV1得电,二位四通电磁换向阀4处于左位,液压油由P油口进入液压回路,经过二位四通电磁换向阀4左位,从B油口进入松刀油缸14无杆腔,推动活塞压缩弹簧进行松刀,高压检测开关11对松刀油压进行检测,在活塞压缩弹簧达到最大量时松刀油压应≥10 MPa,否则会出现松刀高压检测报警。

松刀油缸14的活塞在弹簧力的作用下恢复正常时,线圈YV1失电,二位四通电磁换向阀4在弹簧力作用下处于右位,线圈YV4得电,二位二通电磁换向阀5处于左位,回油从T油口经过二位二通电磁换向阀5和单向阀8回到油箱。当回路油压≤0.2 MPa时,线圈YV4失电,二位二通电磁换向阀5在弹簧力作用下处于右位,松刀动作执行完成。

3.5.2 优化改进后的换档液压系统工作原理

换高挡时,液压源1工作,线圈YV3得电,二位四通钢球定位式电磁换向阀3处于右位,液压油由P油口进入液压回路,经过二位四通钢球定位式电磁换向阀3右位,从A油口经过液控单向阀6和单向节流阀7中的单向阀进入换档油缸15无杆腔,使活塞向B位置运动,回油经过单向节流阀7中的节流阀和液控单向阀6,再经过二位四通钢球定位式电磁换向阀3右位回到油箱,此时数控设备主轴处于高档状态。

换低挡时,液压源1工作,线圈YV2得电,二位四通钢球定位式电磁换向阀3处于左位,液压油由P油口进入液压回路,经过二位四通钢球定位式电磁换向阀3左位,从B油口经过液控单向阀6和单向节流阀7中的单向阀进入换档油缸15有杆腔,使活塞向A位置运动,回油经过单向节流阀7中的节流阀和液控单向阀6,再经过二位四通钢球定位式电磁换向阀3左位回到油箱,此时数控设备主轴处于低档状态,换挡动作执行完成。

4 优化改进后的实际应用效果

从液压系统回路和液压元件机械结构两个方面,对数控设备并联机构的液压系统在实际工作中出现的问题进行了优化改进。

优化改进后,数控设备松刀液压回路工作正常,换档时误出现松刀高压检测报警故障消除,松刀油缸动作平稳,O形密封圈密封效果得到了提升,单向阀阀芯动作灵敏准确,松刀油缸高低压检测调整更加科学化,增加了数控设备预防性维修的技术手段,从根本上彻底解决了液压回路串油的问题,提高了液压系统工作的安全性和稳定性。

优化改进后,数控设备换档液压回路工作正常,换档油缸定位精确,动作推力足,定位后不受外力影响,油液对液压元件冲击小。

5 结语

(1)改进后的单向阀双阀口结构、弹簧导向槽结构以及弹簧力调整结构,具有更高的密封性,钢球定位精确,能承受大的冲击,延长了单向阀的使用寿命,具有良好的推广价值.

(2)油缸密封单元采用O形密封圈加挡圈结构,减小了单向受力使密封圈变形损坏,提高了密封性,防止了油液泄漏串油现象。

(3)双耐磨环加滑环式密封圈以及O形密封圈的组合式密封单元,增强了密封元件的耐磨性,能随油压的变化自动调节密封接触面大小及密封压力,并且具有较好的弹性,可自动补偿滑环式密封圈的磨损。

(4)液控单向阀与单向节流阀组合在液压传动中提高了执行元件的定位精度,传动更加平稳可靠。

(5)快速接头的设计使高低压开关检测手段科学化,测量数据量化,直观化。

(6)并联机构的液压系统在数控设备中的应用随着科学技术的发展会更加广泛。

[1]黄志坚.图解液压元件使用与维修[M].北京:中国电力出版社,2008.

[2]邵俊鹏,周德繁,韩桂华,等.液压系统设计禁忌[M].北京:机械工业出版社,2008.

[3]臧克江.液压缸(实用液压技术丛书)[M].北京:化学工业出版社,2009.

[4]邓英剑,刘志勇.液压与气压传动[M].北京:国防工业出版社,2007.

[5]简引霞.液压传动技术[M].西安:西安电子科技大学出版社,2006.

[6]凌智勇.机床液压系统及故障维修[M].北京:化学工业出版社,2007.

[7]官忠范.液压传动系统[M].北京:机械工业出版社,2004.

[8]张福波,李正波.冶金油缸常用密封件的合理选用[J].润滑与密封,2007,32(4):183 -185.

[9]吴文涛,刘建红.橡塑弹性体弹性变形原理在油缸密封设计中的应用[J].润滑与密封,2007,32(10):132 -134.