表淬处理耐磨空心辊子的加工

赵秀玲 王 健

(天津赛瑞机器设备有限公司,天津 300301)

1 耐磨空心辊子的结构、特点及技术要求

本文论述的耐磨空心辊子是笔者公司制造的,应用于焊管线带钢输送。特点是转速快、辊身壁薄、体轻、耐磨性好;辊子材质为45钢;其结构如图1。

辊子技术要求:辊面要求表面淬火、硬度55 HRC、淬硬层深3~6 mm。辊面径向跳动0.2 mm;两端轴颈φ70 mm,同轴度0.02 mm,径向跳动0.03 mm。辊子单位质量许用不平衡度eper=500 g·mm/kg,平衡半径为80 mm。

2 辊子工艺方案分析及技术难点

根据辊子结构特点及笔者公司设备情况,合理选用原材料及加工工艺,以最低成本制造出合格的产品是首要问题。

根据以往经验及辊子结构特点,辊身选用45无缝钢管、轴颈选用45钢锻件。无缝钢管的内孔不用通长加工,在焊接左右两端轴颈前,需对无缝钢管左右两端轴颈配合孔及外圆进行加工。

由于无缝钢管的内孔不是通长加工,所以未加工区域的管壁势必薄厚不均;且由于中频表淬处理辊子变形较大,从而造成辊子的质心不在回转中心上,造成的辊子不平衡;又因辊子的结构特点不可以通过采用简单的对轴头的增重或减重来修正,满足其对静动平衡的要求;且无缝钢管为薄壁件,机加工困难,其不平衡极易造成两辊颈的不同轴度误差过大;这些都会使辊子在工作中造成几何中心与质心的偏移,从而产生不平衡力及力矩,使整个辊道装置产生振动与噪声、加速机械内部各零件间的磨损,降低零件使用寿命,直接影响整套设备的效率。因此在安排辊子加工工艺时,必须重点解决好以下问题:

(1)如何保证辊子的平衡度要求。(2)由于辊面表面淬火及焊接变形,辊子整体焊接后怎样加工找正,保证辊身与轴颈的同轴度要求。(3)为保证辊子的综合机械性能,制定合理的热处理工艺。(4)由于辊子加工工序较多,为满足辊子各种性能指标,如何合理安排工序。

3 辊子的平衡

由于辊身钢管材料组织不均匀、壁厚不均、扭曲变形、表淬处理变形、零件外形的误差等原因使通过辊子质心的主惯性轴与旋转轴线不重合,因而辊子在旋转时将产生不平衡的离心力c。其值为:

式中:m为辊子质量,kg;e为辊子的质心对轴线的偏移及偏心距,m;n为辊子的转速,r/min;ω为辊子的角速度,l/s。

由式(1)可知重型或高速旋转的辊子,即使具有很小的偏心距也会引起非常大的不平衡离心力,成为辊面磨损、轴断裂、轴承座及轴承损坏、轴系、机械或基础振动、噪声的主要原因之一,因此对空心辊子进行平衡检验是非常必要的。

由于辊子较长,质量分布不是在同一回转面内;不管它不平衡质量实际分布情况如何,都可以向两个任意选定的平衡平面内分解,在这两个平面内各加上一个平衡质量就可以使辊子达到平衡。一般来说,转子的质量m越大,其许用不平衡量Uper也越大,可用式(2)计算许用不平衡量Uper:

式中:Uper为辊子许用不平衡量,g·mm;eper为辊子单位质量许用不平衡度;eper=500 g·mm/kg;m为辊子质量,m=110 kg。

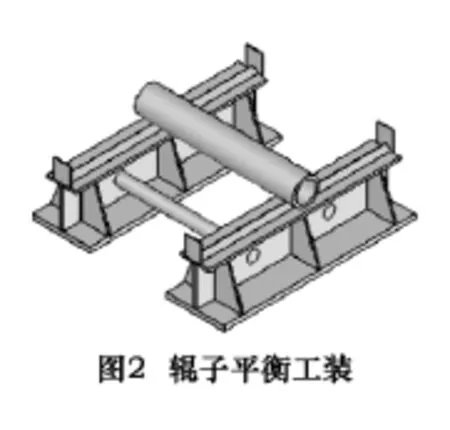

这批辊子数量大、规格多,在制造中的平衡工艺必须保证辊子剩余不平衡量小于许用不平衡量。根据辊子使用要求及不平衡许用值,结合我公司设备情况,决定采用在管子内壁添加材料的方法作静平衡,这样既满足了辊子平衡品质要求,又节省了加工费用。因此辊子平衡工序需安排在辊身热装前、表淬处理后。

为此设计了辊子平衡的工装(见图2),包括两个底座、底座上设置有立板,两个底座上立板平形设置,立板上端设有刃口形导轨,两个底座立板之间设有定位管,可调整两导轨间距,使其间距满足将辊身两端放在导轨上的要求。刃形导轨需机加工,以减小摩擦力,从而提高静平衡的试验精度;安装时要保持水平。将要平衡的辊身放置在两相互平行的导轨上,若辊子的质心不在回转轴线上,则辊子将在重力矩的作用下发生滚动,当停止滚动时质心必在正下方,这时在质心位置的正对面用磁铁(或橡皮泥)加一平衡质量,然后继续作试验,并且适当调整磁铁的大小及方位,直至辊子在任一位置均能保持静止为止。此时辊子的总质心已位于回转轴线上,回转件达倒静平衡。取下磁铁称重,再根据磁铁的质量及位置在辊子内壁相应位置焊相等重量的铁块,使辊子达到静平衡。

4 辊子的热处理

空心辊在进行中频表面淬火时辊面有不同程度的变形,包括长度加长和辊面中部收缩变形与弯曲变形的迭加。然而对大直径辊子的校直是十分困难的,有时因中心收缩变形大而报废。因此为保证辊子的质量,必须采取合理的热处理工艺、工序间留合理的机加工余量。为使辊子适当提高硬度减小韧性,改善切削性能及毛坯内部组织和应力分布,具有良好硬度、强度、韧性、耐磨性等综合性能,辊身表淬前预备热处理采用正火处理,硬度163~196 HB;这样既可避免采用淬火处理可能产生的较大变形及开裂,又为获得较好的最终性能提供组织基础,以减小最终热处理中的变形。最终热处理采用中频感应加热淬火自回火,表面硬度55 HRC、淬硬层深3~6 mm。

5 空心辊的机加工

5.1 辊身表淬处理前机加工艺

由于表淬处理后辊身表面硬度较高,且会产生较大变形,故安排辊身与两端轴颈配合孔在表淬处理后加工,辊身外圆在正火处理后粗加工,单面留0.7 mm表淬处理后磨削余量。由于辊身材料采用无缝钢管,难免壁厚不均及弯曲变形,给车床找正带来困难。故采用一顶一夹的方法装卡,反夹一端内孔,以内孔为基准,另一端装弹性堵,顶顶尖,找正毛坯,车出架子口,上中心架,车削辊身外圆。

5.2 辊身表淬处理后两端轴颈配合孔的加工

由于表淬处理产生较大的变形,故采用的加工方法是夹一端,另一端上卡罐,按外圆调整卡罐找正,使其辊身理论外圆和卡罐同心,车两端配合孔。此方法操作简单,经济可行,能保证辊身两端轴颈配合孔同轴度要求。由于辊身为薄壁件,刚性较差,夹紧力不可过大,以免卡爪松开后辊身回弹,造成辊子内孔口变形,影响两端配合孔同轴度。

5.3 空心辊焊接后整体加工

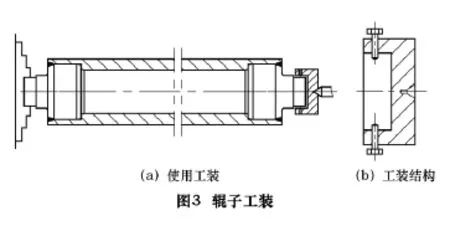

空心辊由辊身和轴颈焊接而成,顶尖孔是车磨序的精加工基准,是保证辊子同轴度的关键。由于表淬及焊接产生较大变形,辊身与轴颈同轴度相差较大,加工时找正困难。为此设计了一工装,见图3,借其调整并保证顶尖孔与辊子外圆的同轴度。图3b为工装结构,其圆周上装有4个调整螺栓,使用时通过调整4个螺栓找正辊身外圆,调好后将螺栓紧固,分别在辊子两端车出架子口。上好中心架,拆掉工装,打好辊子顶尖孔,以打好的顶尖孔为基准,精车并磨辊子成活。

6 工艺流程总结

辊身工艺流程:无缝钢管锯切下料→正火处理→管子校直→粗车外圆→钻透气孔→感应表淬处理→静平衡→车两端轴颈配合孔→与轴颈焊接→空心辊整体机加工。

辊颈工艺流程:锻造毛坯→正火处理→粗加工→调质处理→加工与辊身配合处→与辊身焊接。

在安排工艺时注意以下几点:(1)下料后管子必须校直,保证管子直线度1 mm/m。(2)为保证辊身壁厚均匀,粗车外圆时必须按内孔找正。(3)由于辊壁较薄,车外圆时为防止变形,对切削用量要选择并加以控制,吃刀深度不宜过大。外圆直径留1.4 mm表淬后机加工余量。(4)采用在管子内壁添加材料的方法作静平衡。(5)轴颈与辊身为热装,必须在辊身上开透气孔。为减少钻孔难度,工艺安排在表淬前钻孔,孔口必须倒钝,以防止表淬开裂及变形。

7 结语

通过动平衡试验机检验空心辊动平衡,试验结果证明,由于采取了合理的工艺措施,满足了辊子动平衡的要求。虽然只做静平衡不能完全消除辊子高速旋转时的跳动现象,但经济可行,既保证静平衡又接近动平衡,能满足辊子许用不平衡度的使用要求。

设计的工装简便、经济、实用,工序安排合理,满足了加工辊身与轴颈的同轴度的要求。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2003.

[2]樊东黎,王广生.热处理手册[M].北京:机械工业出版社,2001.

[3]孙本绪,熊万武.机械加工余量手册[M].北京:国防工业出版社,1999.