GCr15轴承钢的ELID高效精密磨削的实验研究*

王咏莉 王春健 关佳亮 王志伟 朱莉莉

(①北京卫星制造厂,北京 100190;②北京工业大学机械工程与应用电子技术学院,北京 100124)

GCr15轴承钢是一种最常用的高铬轴承钢,具有良好的耐磨性、淬透性、尺寸稳定性和抗蚀性,热处理后可获得高而均匀的硬度,被广泛应用于航空航天、汽车制造、铁路运输和国防工业等领域。随着科学技术的发展,传统的加工方法难以满足对GCr15的精密超精密加工要求。传统的加工方法加工工序多、效率低、成本高。在线电解修整(ELID)磨削技术是对金属结合剂超硬磨料超微细砂轮在线修整、修锐的复合磨削技术,它有别于电解磨削、电火花磨削,具有以下显著特点:磨削过程具有良好的稳定性和可控性,易于实现磨削过程的最优化;加工精度高,表面裂纹少,表面质量好;适应性广泛,磨削效率高;装置简单,成本低,推广性强等[1]。本文采用ELID磨削技术对GCr15轴承钢进行超精密镜面磨削实验,探究磨削时的电极间隙、磨削深度和砂轮线速度对加工质量的影响,优化试验参数后获得Ra0.006 μm的加工表面。

1 ELID磨削技术基本原理

ELID磨削原理如图1,根据砂轮形状制定的电极作为阴极,金属基砂轮与电源正极相连作为阳极,在阴极与砂轮之间通过电解液,利用阳极溶解原理,砂轮表面的金属结合剂被不断去除,逐渐露出新磨粒,从而使砂轮始终保持很好的磨削状态,同时在砂轮表面电解形成钝化膜,有效抑制砂轮的过度电解,上述过程重复进行并保持一种平衡状态从而达到最佳磨削效果。

2 ELID精密超精密镜面成型机理

ELID精密超精密镜面成型机理如图2所示。在ELID磨削过程中,一方面由于磨粒固着在结合剂中,对于单颗粒的固着磨粒而言,其有效磨削尺寸只有磨粒尺寸的1/3,磨粒主要以微切削的方式去除材料,所以造成的破碎区要小得多;另一方面,砂轮表面形成具有一定厚度和弹性且容纳有脱落磨料的钝化膜,成为一种具有良好柔性的研磨膜。

表1 GCr15轴承钢的化学成分及力学性能

精磨时,由于进给量很小,钝化膜的厚度远大于磨料的出刃高度,使砂轮基体表层磨料在磨削中不可能直接与工件接触,砂轮上覆盖的这层钝化膜将代替金属基砂轮参与真正的磨削过程。当电解作用完全抑制时,钝化膜对工件进行光磨。所以ELID磨削实际上是一种将磨、研、抛合为一体的复合式精密镜面加工技术,其中磨粒主要是以滑动方式去除工件材料[2]。

3 磨削实验

本实验采用ELID磨削技术对GCr15轴承钢进行超精密镜面磨削。GCr15轴承钢化学成分及主要机械性能、ELID磨削实验设备和磨削条件分别如表1、2。

4 实验效果及分析

4.1 实验效果

通过对GCr15轴承钢物理化学特性和机械加工性能的分析,结合类似材质的磨削加工经验,对该轴承钢进行ELID磨削。本实验采用单一变量法,探究磨削深度、砂轮线速度和电极间隙等参数对磨削效果的影响。首先采用W10铸铁基金刚石砂轮进行粗加工,然后采用W2.5砂轮进行半精加工,最后采用W0.5砂轮进行精加工,得到表面粗糙度Ra0.006 μm的加工表面,优化后的工艺参数选择范围如表3所示。

表2 实验设备及磨削条件

表3 磨削工艺参数

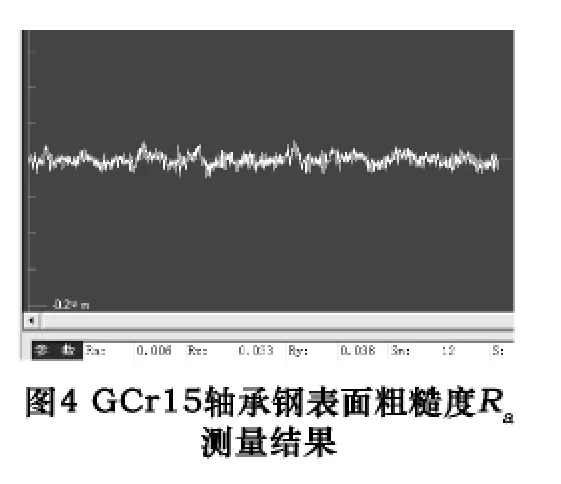

由于GCr15轴承钢硬度大,在磨削过程中,磨削力大,磨削温度高,加工硬化趋势严重,因此在半精磨和精磨时通过减小进给量,从而降低磨削温度;提高砂轮的线速度,使有效磨粒的磨削力减小,达到增强表面质量的目的。图3为磨削效果图,图4为GCr15轴承钢表面粗糙度Ra测量结果。

4.2 已加工表面分析

4.2.1 电极间隙对表面粗糙度的影响

精磨时,保持其他工艺参数不变,通过改变电极间隙,探究电极间隙对工件表面粗糙度的影响规律,得到的结果如图5所示。由图可知,电极间隙在1 mm以内时,工件的表面粗糙度没有明显改变;当电极间隙大于1 mm时,表面粗糙度值增大,且随着电极间隙的增加而继续增大。这是由于电极与砂轮的间隙直接影响电解电流的电流密度,电极间隙越小,电解电流越大,对砂轮的电解能力越强,砂轮的在线电解修锐效果越好,磨削加工质量也越高。一般情况下,电流密度决定着氧化膜的成膜质量。电流密度过大导致电解速度过快,使砂轮过度损耗。电流密度过小使电解修锐速度过低,修锐效果差[3]。

4.2.2 磨削深度对表面粗糙度的影响

图6为ELID磨削过程中GCr15轴承钢表面粗糙度与磨削深度关系曲线。实验中砂轮粒度为W2.5,砂轮的线速度为16 m/s,电极间隙为0.5 mm,电压15 V,占空比50%。通过改变磨削深度,探究磨削深度对轴承钢表面粗糙度的影响。由图6可知,磨削深度对磨削质量影响较大。当磨削深度在0.1 μm时,表面粗糙度Ra可达到0.006 μm,磨削质量较好;当磨削深度不断增大时,工件表面粗糙度值也随之增大。

4.2.3 砂轮线速度对表面粗糙度的影响

图7为ELID磨削过程中GCr15轴承钢表面粗糙度与砂轮线速度关系曲线。由图可知,在磨削过程中,砂轮线速度对工件表面加工质量影响较大。砂轮线速度由16 m/s提高到20 m/s时,表面粗糙度Ra由0.030 μm下降到0.008 μm。这是因为随着砂轮线速度增加,单位时间内通过磨削区域的磨粒数增多,导致单颗粒的切削力减小,磨削时在工件表面留下的划痕减弱。故提高砂轮线速度能够提高表面加工质量。

4.3 工件表面形态分析

图8为GCr15轴承钢经ELID磨削后工件表面形貌SEM图。磨削后的工件表面只有轻微的纹路,没有烧伤情况。在ELID磨削中,有效磨削尺寸只有磨粒尺寸的1/3,磨粒主要以微切削的方式去除材料,所以不会造成太大的划痕。在磨削过程中,电解形成一层钝化膜附着于砂轮表面,抑制砂轮过度电解;同时具有柔性的钝化膜当中融脱有脱落下来的磨粒,随着氧化膜的高速旋转在光磨阶段能够实现对被加工材料的表面无正压力柔性冲击研抛加工。因此,利用ELID磨削可实现对GCr15轴承钢的超精密镜面磨削,减少磨削缺陷,提高表面加工质量。

5 结语

通过对GCr15轴承钢进行ELID精密超精密磨削实验,得到以下结论:

(1)采用ELID磨削技术可实现对GCr15轴承钢的高效超精密镜面加工,磨削缺陷小,表面质量好。

(2)在ELID磨削过程中,当电极间隙为0.5~1 mm,砂轮线速度在 16 ~20 m/s,磨削深度在 0.1 μm时,磨削状态最好,可获得表面粗糙度Ra0.006 μm的加工表面。

(3)电极间隙、磨削深度和砂轮线速度是影响表面加工质量的主要因素。当电极间隙在1 mm以内,磨削深度在0.1 μm时,表面粗糙度较好,随着磨削深度的不断增大,工件表面粗糙度值也随之增大,提高砂轮线速度能够提高表面加工质量。

[1]周曙光,关佳亮,徐中耀.陶瓷喷涂层精密镜面磨削技术的实验研究[J].金刚石与磨料磨具工程,2000,20(6):23 -24.

[2]周曙光,关佳亮,郭东明,等.ELID 镜面磨削技术——综述[J].制造技术与机床,2001(2):38-40.

[3]关佳亮,郭东明,袁哲俊.ELID镜面磨削中砂轮生成氧化膜特性及其作用的研究[J].机械工程学报,2000,36(5):89 -92.