加工中心G81循环故障排除

韩亚洲 羿 升

(哈尔滨东安发动机集团公司设备管护中心,黑龙江哈尔滨 150066)

1 故障现象

该设备为辛辛那提某型立式加工中心,故障为每当切削加工走到G81循环中,当Z轴第一个孔钻到底部后,机床各个轴停止运动,钻头停到孔里不能上抬,检察机床ALARM和MESSAGE界面,没有任何报警。重新启动机床后再运行程序恢复正常,但在加工过程之中还会不时出现,故障点很难确定。

2 故障分析

2.1 检查加工程序

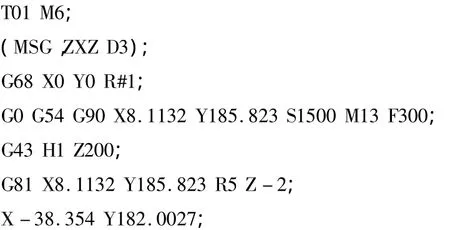

首先,对于这种没有任何报警而停机的故障,通常我们认为是加工程序出了问题,于是就着手进行了加工程序中有关段落的检查。该加工程序某段落如下:

如上面段落中所示,当程序走到 G81 X8.1132 Y185.823 R5 Z-2,钻头到孔底,Z轴坐标为 -2 mm处之后机床就不再动作,观察DISTANCE TO GO的数值为0.000。为了确认程序是否有问题,参照说明书中有关G81固定循环的说明,X、Y的坐标是孔的点位,R5是安全距离,Z-2为孔的最终尺寸,没有发现任何问题。将该程序拷贝到同型号的其它机床上运行,一切正常。可以确定地说,程序没有问题。为了进一步观察,记录下了没有问题时刻的模态画面,具体为:

G00 G40 G54 G17 G43 G64 G90 G81 G69 G22 G98 G15 G94 G50 G25 G21 G67 G50.1

与故障时的模态画面进行比较,结果故障前后没有变化,未发现问题。

2.2 检查系统软件

如果有报警或者信息提示,会给我们一个方向性的引导,但是现在没有任何报警,是这种故障的怪异之处。既然不是程序故障,那么会不会是FANUC18i系统数据损坏,导致系统不稳定呢?我们将该机床的ROM和RAM的文件用PC卡在初始化界面中备份下来,以备后用。再将另外一台同样的正常设备参数用另一张PC卡备份出来,然后对该故障设备进行了重装,重装后发现故障依旧,没有任何改善。这样,有关系统软件的故障已经被排除了。

2.3 检查主轴换刀系统

随后我们进行了一些实验,试图从中发现故障点。在实验中我们发现重新启动机床后,每次都正常;更换刀具后时有G81停止的故障。因此我们怀疑会不会是主轴的刀夹到位信号有不好所致,对照电气图我们进行了主轴松刀(spindleunclamp)、有刀夹紧(clamp with tool)、无刀夹紧(absent)等信号的检查,一切正常,没有问题。随后,我们又检查了刀库的一些到位信号,都未发现问题。最后我们发现,在JOG方式下进行UNLOAD刀具的操作,当刀链旋转到换刀位置,准备换刀的时候,停止换刀循环,进入自动程序运行,这时故障复现了。很明显,刀链的旋转及停止的动作与故障的发生有着十分密切的关系。

2.4 检查刀链

刀链的驱动由一台伺服电动机完成,电动机本身带有编码器反馈,在链轮下面还有一个FANUC分离式编码器作为全闭环的位置反馈。可以说,刀链的控制就是一个精定位的伺服轴,其在屏幕上的轴名为U轴,在DGN300号可观察到U轴的跟随误差值。

手动旋转刀链,在该界面可以看到U轴运动时跟随误差很大;当刀链停止时,有的刀位跟随误差为0;有的刀位则是一直在0~145之间跳动,以最小单位1 μm计算,其跳动量可以达到0.145 mm。针对这种情况,我们也对比了其他同样型号的机床,发现正常的机床,刀链停止时跟随误差为0,而且十分稳定,不会跳动。非常有可能是U轴定位误差导致了G18故障的发生。

2.5 锁定U轴定位误差

为了进一步证实我们的判断,在执行自动循环加工时,观察当前刀位的跟随误差情况,发现如果该刀位的跟随误差大,则G81就会出故障,跟随误差为0,G81就不会出故障;切换到手动模式,更换刀链刀位到跟随误差为零的刀位,再切换到自动方式运行,G81就不会出故障。可见,的确是U轴定位误差导致了G81循环故障。

3 故障排除

刀链以最小单位100.000进行分度旋转,即一把刀为100,共36个刀位,刀链转一圈为3 600。通过统计发现如表1规律。也就是说每9个刀位一个循环,跟随误差为0的刀位16个,不为0的刀位20个。仔细观察,发现链轮旋转一周,正好走过9个刀位,可见故障是周期性出现的,不是个别刀位的问题。我们拆卸了分离式编码器进行检查,但没有发现有油污等现象,盘动编码器一周,在任意位置停止,观察跟随误差,没有任何跳动现象,可见编码器没有任何故障。重新安装编码器并设定刀库零点,恢复U轴运动。

观察跟随误差跳动的刀位,并在该刀位处用手感受,发现的确有明显的振动;而跟随误差为0的刀位无振动。可见应该是伺服系统或齿轮传动部件等出现了问题。我们试图通过优化伺服参数来减小振动,先后调整了环路增益 LOOPGAIN、速度增益 VELOCITY GAIN、比例增益PROP GAIN、积分增益 INT GAIN,均未见明显效果。

表1

由于刀链电动机和变速箱在主轴后侧的机架内部,空间狭小,拆卸难度很大。因此我们希望能够找到一个两全之计,既要减少拆卸工作,又要快速恢复生产。由于据操作者后来反映,该设备不只是G81循环有故障,G83、G84、G03等切削指令都遇到过类似现象。于是我们想会不会是某个参数限制了切削时的U轴跟随误差,使得在粗加工及换刀时一切正常,而精加工时,就会停止等待U轴的精定位。基于这种思路,我们查阅了参数说明书,最后发现了1827这个参数,它的意思是切削时每个轴的到位宽度;而1826则是粗定位的到位宽度。我们发现初始值1826U轴为200,1827U轴为20。将1827U轴的值更改为200,再启动程序,机床恢复正常。

该机床之所以更换刀具和G00时没有问题是因为1826中U轴的刀位宽度设定比较大,实际定位误差没有超过该值;而精加工时U轴的定位误差设定为20,实际定位误差远远超出该值,所以出现了G81等精加工指令故障的现象。更改U轴到位宽度参数不会影响正常加工精度,同时也保证了生产,待以后有时间的时候再拆卸U轴变速器和电动机来维修。

4 结语

通过该故障的解决,我们深刻地感觉到数控系统内部的故障几率相当小。当遇到与上述故障类似的,没有头绪的故障时,不应首先怀疑硬件或者系统故障(因为硬件或软件是有报警的),应该多进行实验,在反复试验中寻找线索,抓住故障点,最后完成排故。

[1]FANUC16i/18i/160i/180i– Operation and Maintenance Handbook(发那科16i/18i/160i/180i-操作和维修手册)[Z].

[2]Electrical drawing of the machine center(电气图)[Z].