薄板材点焊的全自动搬运输送线的改造设计

王 芳 陈小军 宋小辉

(①南昌工程学院机械工程学院,江西南昌 330029;②江西应用技术职业学院,江西赣州 341000;③桂林航天工业学院,广西桂林 541004)

随着汽车工业的发展,人们对汽车制造工艺的认识愈来愈深入,要想制造出高质量的轿车就必须有先进的设备和工艺保证。由此,两块0.8 mm叠加不锈钢薄板的点到点焊接作为汽车生产的重要工序之一。传统的手工生产线已不能满足汽车行业飞速发展的需要[1],为此将手工生产线改造为全自动化生产线是当今汽车行业中急需待解决的问题。

本文在分析板材搬运点焊设备的改造流程,工序特点的基础上,提出两种不同的设备改造方案,对两种改造方案进行对比。然后对生产线关键机械结构进行设计分析,最后对控制系统进行了设计。该生产线可用于不同材料板材的搬运以及点焊,该线初步试验成功,将广泛推向市场。

1 生产线方案设计

1.1 工序流程分析

根据设计任务书的要求,如图1所示,本次设计的生产线需要对四种产品进行点到点焊接,各种产品点焊位置都不同,增加了设计的难度。为了能使放料的位置误差在±1.5 mm左右,设计了4种不同的专用夹具来实现点焊要求。

工厂实际生产中,人工将两块不锈钢薄板叠加起来,然后送至点焊机进行点对点焊接。这样焊接精度不容易保证,而且易伤手、劳动强度高和效率低。所以需要开发全自动的生产线来代替。现将不锈钢薄板材点焊工序流程分析如图2所示。

1.2 两种不同动力源的方案设计

根据工序流程需要我们设计了以下两种方案,两种方案的组成部分和电气部分都大致相同。其中组成部分由机台机架、有动力滚筒、铁板分离装置、机械手、推料机构、伺服机构、校正机构、机箱封板等构成;电气部分包括电控箱、触摸屏、PLC、传感器、电磁阀、电子器件、气缸、吸盘等构成。下面对两种不同方案的工作原理进行说明。

(1)采用伺服系统控制的生产线方案设计 工作原理:人工把一垛垛的待点焊产品按指定方向放到有动力滚筒线1上,滚筒线1自动把产品送到不锈钢薄板分离区域里,通过磁性把不锈钢薄板一块块地分离开,由机械手1把不锈钢薄板吸到待点焊放料机构上(吸两遍不锈钢薄板),由专用气缸把不锈钢薄板推到伺服机构夹具里,通过伺服机构按X-Y轴方向的互相配合来完成两点或三点的点焊工作,点焊完毕按指定的顺序让伺服机构完点复归,并由机械手2把点焊好后的不锈钢薄板通过吸盘吸到有动力滚筒线2上,由滚筒线2送到指定的位置里,这样就完成了一个周期的点焊工作,如此反复周而复始地工作,达到全自动点焊的功能。伺服系统控制生产线的方案如图3。

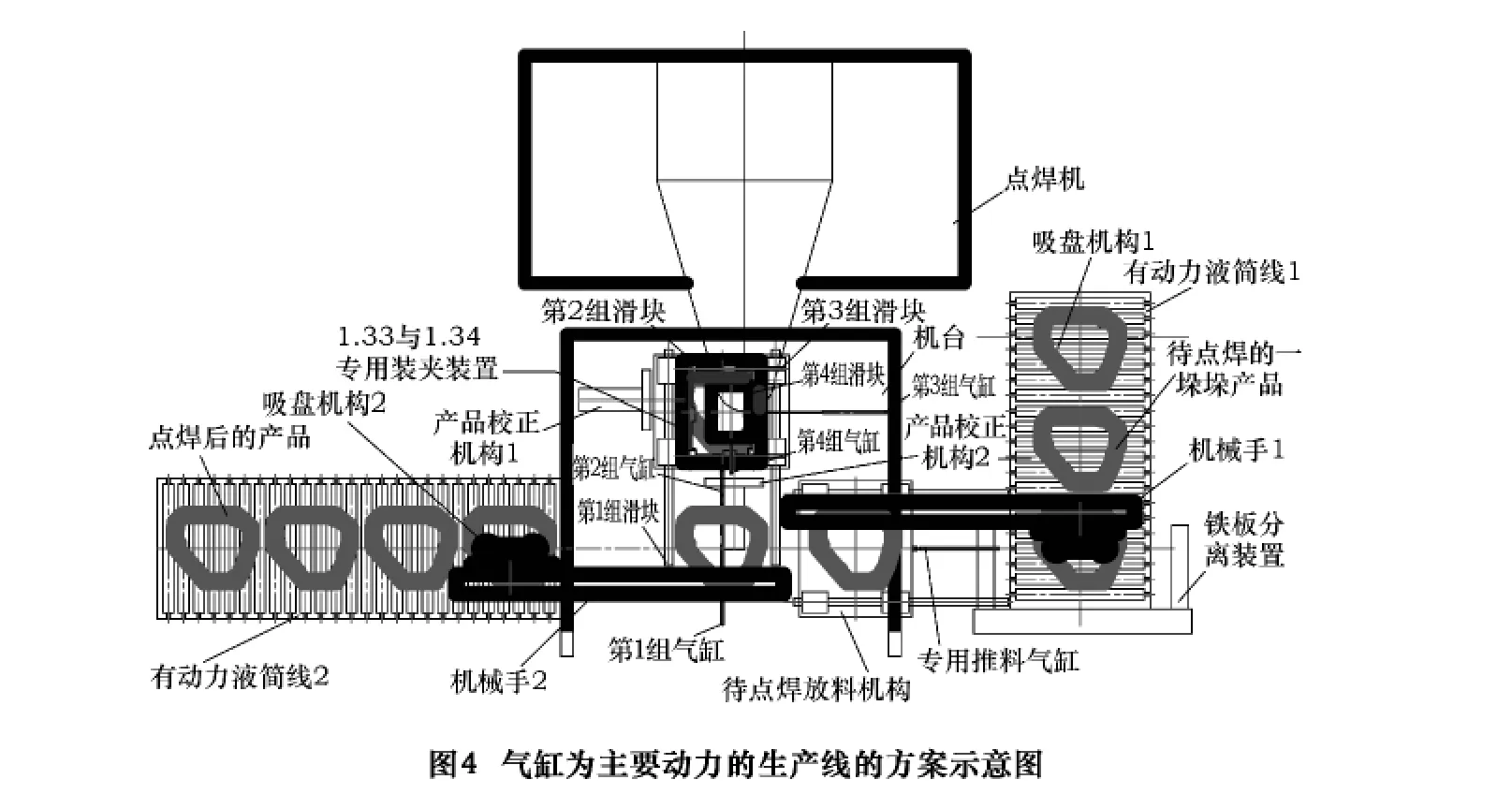

(2)采用气缸为主要动力的生产线方案设计 工作原理:人工把一垛垛的待点焊产品按指定方向放到有动力滚筒线1上,滚筒线1自动把产品送到不锈钢薄板分离区域里,通过磁性把不锈钢薄板一块块地分离开,由机械手1把不锈钢薄板吸到待点焊放料机构上(吸两遍不锈钢薄板),由专用气缸把不锈钢薄板推到专用装夹夹具里,通过夹具第1组滑块与气缸把不锈钢薄板送到点焊机前面,进行第一点的点焊;第一点点焊完成后,由第2组滑块与气缸把不锈钢薄板继续往前推进,进行第二点的点焊;第二点点焊完成后,由第3组滑块与气缸把不锈钢薄板向右拖动,并与第4组滑块与气缸进行合理位置的调整,从而进行第三点的点焊;第三点点焊完成后,按顺序指定各气缸原点复归,并由机械手2把点焊好后的不锈钢薄板通过吸盘吸到有动力滚筒线2上,由滚筒线2送到指定的位置里,这样就完成了一个周期的点焊工作。如此反复周而复始地工作,达到全自动点焊的功能。

2 总体方案设计以及关键零部件的设计

2.1 总体方案设计

采用伺服系统控制的生产线方案具有控制精度高,并且机械结构简单、体积小的优点,但是其成本大,生产厂家规模小难以接受。采用气缸为动力的生产线方案可以达到放料的位置误差在±1.5 mm左右的精度,成本低,控制简单,但是机械结构复杂。综合多方面因素,最后厂家选用第二种采用气缸为主要动力的生产线方案,全自动不锈钢薄板材搬运输送线改造总成如图5所示。

2.2 磁性分离机构的设计

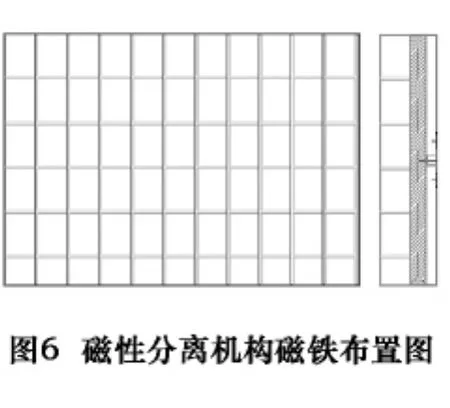

一垛垛的不锈钢薄板在点焊前是通过磁性分离机构将其分开,然后由电磁铁吸盘送至位置调节机构进行调整后点焊。从堆积的薄不锈钢板中分离出单张板材,是处理大量钢板的问题之一。通常薄钢板上由于涂有油层而互相牢固地粘附着。操作者要把它们分开是很费时的,而且大大增加损坏的概率。实现的巧妙方法就是使用磁性分离机构把它们分开。磁铁放置在一堆钢板的一边,使之与板材带有相同的磁极性;于是,板材将与此边互相排斥,迫使上面的钢板与下面分开,使它们处于机器操作者容易拿取的位置。磁性分离机构中磁铁的排列很重要,图6为磁性分离机构磁铁布置图。

3 控制系统

3.1 生产线控制要求

板材搬运输送设备生产线的控制系统有以下几方面的要求:发生故障按钮;运行方式;联锁和互锁;故障报警;状态显示。

3.2 硬件和软件设计

可编程控制器(PLC)可靠性高,编程简单,维修方便[2]。但是,PLC 在人机对话、故障判断和线路修改等方面有些不便。要想直观地了解生产过程和监控信号的动态变化,需选择一个上位机来配合PLC,才能组成优良的自动控制系统。所以,设计了一套应用触摸屏和PLC,共同组成全自动薄板材搬运输送生产线的控制系统。系统硬件结构如图7所示。

CPU单元负责控制整个生产过程。触摸屏通过RS-232串口和CPU进行通讯,系统输出模块向外部设备传送输出信号,使不同的执行机构动作。通过传感器将信号反馈回输入模块以改变各执行机构的运动状态。CPU单元从输入模块读取数据,根据数据的变化控制各个执行机构的运动,整个过程构成一个控制回路[3]。

根据生产线所需要的I/O点数量和系统控制等因素,PLC选用三菱公司FX-3U-64MR型号的产品,触摸屏采用三菱公司GT1055(320×240)型号的产品。

本控制系统使用了一台三菱GT1055(320×240)触摸屏,5.7英寸彩色液晶屏。它结构小巧,可方便灵活地设定控制参数和实时监控系统运行状态及对系统进行有效的管理。GT1055使用GT Designer 3进行程序设计,提供多种控制器件库、图形控件、功能控件,可以组态出各种动态功能和控制功能,以及实现故障的可视化;并且能够读取PLC内的数据,显示现场状态数据[4]。

4 结语

结合板材搬运输送点焊设备的工序特点,对其用于点焊时设计了两种不同动力源的方案,两种方案各有优缺点。考虑成本、设计、控制等综合因素,采用气缸为主要动力的不锈钢薄板点焊搬运输送线设计方案。实践证明,设备运行平稳,点焊产品质量稳定,实现了全自动化装置的安全生产,降低了劳动强度,提高了生产效率。另外,运行情况可以很方便地在触摸屏中显示,为产品质量的全程监控提供了依据。

[1]高志纯.机械化改造在冲压生产线的应用[J].生产现场,2009(9):14-17.

[2]刘莜霞.包装机械[M].北京:化学工业出版社,2005.

[3]王炎,叶高翔,朱善安.PLC和触摸屏在石英晶体谐振器组装系统中的应用[J],机电工程,2006,23(10):49 -51.

[4]http://www.mitsubishielectric-automation.cn/download/(上海三菱电机网站)