R参数在加工支承辊中心孔上的应用

叶 靓 李 雷

(①四川工程职业技术学院,四川德阳 618000;②中国第二重型机械集团公司,四川德阳 618000)

支承辊是轧机中的关键部件,主要用于承受轧机工作辊、中间辊的轧制负荷。由于轧制压力反复作用于支承辊和工作辊上,因此制作支承辊的材料要有较高的耐磨性和抗剥落性。

图1所示是3500轧机支承辊零件简图,该支承辊属于特大型轴类零件,长7 010 mm,最大直径1 700 mm,精度要求高,各段外圆的同轴度要求为0.025 mm,两轴肩端面与基准A-B的垂直度要求为0.02 mm,各外圆的圆柱度为0.025 mm,尺寸精度最高为IT7,表面粗糙度Ra0.8 μm。再加之该零件毛坯重约130 t,加工完成后零件净重约85 t,加工难度很大。因此,在加工过程中对支承辊两端的中心孔要求极高,中心孔的精度高低将直接决定零件的最终加工精度。所以,前期工件中心孔的加工就显得尤为重要。两端中心孔型号为90°A40,锥孔大端尺寸为φ220 mm,中心孔表面粗糙度为Ra0.8 μm,该中心孔斜面较长(约113 mm),合理选择机床、刀具和加工方法,是保证中心孔加工精度的关键所在。

大型轴类零件中心孔的传统加工方法是采用在普通镗床上,用V型块定位,压板压紧的方式按图2所示顺序完成加工。首先选择适当的钻头加工出图2a所示底孔,再根据中心孔大径尺寸及角度将孔镗成图2b所示台阶锥孔,最后再用与中心孔同规格的钻片完成加工。这种加工方法的关键是第三步,将刀具制作成和中心孔锥面一样的宽刃刀片,在镗床转速较低的情况下将锥面加工成型。这种加工方法由于刀具刃口长,和锥面的接触面积较大,容易产生振动,难以保证锥面的表面粗糙度要求,只能靠低转速、小切深、小进给加工,故生产效率低下,难以发挥机床的最大加工效率,在生产任务紧的情况下,保证不了产品的生产进度,影响整套轧机的生产装配,同时也造成了人力、物力和设备资源的浪费。

随着用户对产品质量和交货期的要求越来越高,传统的加工工艺越来越难以适应实际生产需求,对支承辊的工艺改进已经势在必行。考虑到生产单位常年要完成各型轧机支承辊的加工,生产任务非常紧张,所以最大限度地发挥机床的加工能力,提高生产效率,同时要保证不同类型支承辊的加工质量,成为工艺改进和优化的指导思想。通过对机床SIEMENS 840D系统的深入研究,利用系统的R参数编程,可以将支承辊中心孔这一工序进行程序固化,只需要根据支承辊中心孔的形状和尺寸大小,改变R参数编程中的相关参数的数值,就能适应不同种类支承辊的加工要求。通过实际的生产验证,选用一些加工效率高的数控专用刀具,提高机床的转速和进给速度,大幅度提高了加工效率,保证了产品的生产进度和产品质量,节省了人力、物力,取得了较好的经济效益。

1 工艺方案制定

1.1 机床的选择

由于工件质量较重,不能直接将工件放在机床的工作台上,而是利用大型、可调整的V型块放在地上,再将工件放在V型块上找平、找正后,用压板压紧。所以,根据工厂现有的设备资源和工件中心孔的大小,选择TK6913B落地铣镗加工中心作为加工支承辊中心孔的机床。该机床配置SIEMENS 840D数控系统,滑座X轴行程为4 000 mm,主轴箱垂直Y轴行程为3 000 mm,滑枕Z轴行程为700 mm,主轴W轴行程为700 mm,转速范围为10~1 500 r/min。该机床精度高、刚性好,满足支承辊中心孔的加工条件。

1.2 刀具的选择

3500型轧机支承辊材料为40CrMoV,该合金结构钢是一种耐热钢类型的材料,由于加入了合金元素钒V,淬透性和高温强度都较好,具有良好的抗疲劳强度、耐磨性和接触疲劳强度。由于40CrMoV在切削时温度高,单位切削力大,切削力主要集中在刀具刃口附近,易造成崩刃或打刀,并且所加工面为锥面,传统加工方法难以保证支承辊中心孔的加工要求。

数控加工中常用的玉米铣刀是一种高效率的加工刀具,它的切削刃是由许多切削单元组成,切削刃锋利,能够有效减小切削阻力,而且可以实现高速切削,达到了以铣代磨的效果,能够极大地提高工件的加工效率和表面质量,有较长的使用寿命。在工艺改进的同时,对刀具的选用也作了深入的分析,结合加工材料、选用的机床和加工要求,选择了如图3所示的C6-R217.69-050-007-18.2SAN强力旋风玉米铣刀进行加工,该铣刀的直径为φ50 mm,刀具强度高、刚性好,最大吃刀深度可达77 mm,选用型号为 XOEX 180608FR-E10 F40M的山高刀片,该刀片的最高线速度可达885 m/min,既可进行粗加工,也适合精加工,能满足支承辊中心孔的加工要求。

1.3刀具走刀路线的制定

走刀路线是指数控加工过程中(刀位点)相对于被加工工件的运动轨迹。设计好走刀路线是编制合理加工程序的条件之一。确定走刀路线的原则是[2]:

(1)保证被加工工件的精度和表面质量。

(2)尽量缩短走刀路线,减少刀具的空行程,提高生产率。

(3)应使数值计算简单,程序段少,以减少编程工作量。

根据中心孔的要求,在采用数控加工前,必须用φ60 mm的钻头加工底孔,深度达到中心孔的最终深度要求,如图2a所示,并按图2b所示的方法进行粗加工。在设计孔加工的走刀路线时,最好采用螺旋线走刀进行加工,如图4所示。采用螺旋线走刀方式铣孔时由主轴的“自转”和主轴绕孔中心的“公转”两个运动复合而成,这种特殊的运动方式决定了螺旋铣孔的优势。首先,螺旋铣孔具有切削过程平稳、刀具承受切削力小和一次加工即可满足精度要求的优点,刀具中心的轨迹是螺旋线而非直线,即刀具中心不再与所加工孔的中心重合,属偏心加工过程。只需一把刀具就可以加工出不同直径、高质量的孔,既减少了换刀时间,提高了工作效率,同时也减少了刀库刀具的数量和种类,降低了加工成本。其次,螺旋铣孔过程是断续铣削过程,有利于刀具的散热,从而降低了因温度升高而造成刀具磨损的风险,可有效延长刀具的使用寿命[3]。

2 程序的编制

2.1 R参数编程简介

R参数编程是西门子系统提供的一种先进的编程方法,它是使用参数变量来代替程序中的功能代码或地址值而编写的加工程序。SINUMERIK840D数控系统在地址R下为用户提供了一种名为“算数参数”的100个用户专用的变量,范围从R00到R99。R参数是控制系统区分的3种变量类型之一,它们是专门的、预定义的、类型为实型数据的全局公共变量,此种变量专门供用户随意支配。

R参数编程的实质,就是用变量R编写出逻辑计算公式,并根据R数值的条件,多次调用子程序,以简化编程,并使得程序简明精炼,计算精确无误。在加工程序中,巧妙地运用R参数能使我们的程序做的简洁而实用。编制这种程序,首先要确定参数变量,然后根据加工要求编制逻辑计算程序,最后确定参数值和初始状态,将编好的程序输入数控机床即可运行。在加工过程中可根据不同零件的特点和加工需求来设定加工参数,从而控制零件的加工精度[4]。

2.2 支承辊中心孔R参数编程

2.2.1 R参数程序编写格式

(1)R参数赋值及计算 SINUMERIK840D数控系统中一共有250个计算参数可供使用,其中R0到R99可由用户自由使用,R100到R249用来系统传递加工循环参数,如果在程序中没有用到加工循环,则这部分参数也可以自由使用。通过给其他NC地址分配计算参数或参数表达式,可以增加NC程序的通用性。可以通过数值、算数表达式或R参数对任意NC地址赋值,但对地址N、G和L列外。赋值时在地址符之后写入符号“=”,赋值语句也可以赋负号,给坐标地址赋值时,要求有一独立的程序段。在计算参数时遵循通常的数学运算规则,原括号内的运算优先进行,乘法和除法运算优于加法和减法运算[5]。

(2)标记符 用于标记程序中所跳转的目标程序段,用跳转功能可以实现程序运行分支。标记符可以自由选取,但必须由两个或两个以上字母或数字组成,其中开始两个符号必须是字母。标记符必须在段首或程序号后面,且由“:”分隔。在程序段中,标记符不能有其他含义。

(3)程序的绝对跳转 NC程序在运行时以写入的顺序执行程序段,程序在运行时可以通过插入程序跳转指令改变执行顺序,跳转目标只能是有标记符的程序段,此程序段必须位于改程序之内。绝对跳转指令必须占用一个独立的程序段。编程的指令格式为GOUTOF Lable:向前跳转(向程序结束的方向跳转)。GOTOB Lable:向后跳转(向程序开始的方向跳转)。

(4)程序的有条件跳转 程序用IF条件语句表示有条件跳转,如果满足跳转条件,则进行跳转,跳转目标只能是有标记符的程序段,该程序段必须在此程序之内。有条件跳转指令要求一个独立的程序段,在一个程序段中可以有许多个条件跳转指令。条件跳转指令的编程格式为IF条件 GOTOF Lable:向前跳转(向程序结束方向跳转)。IF条件 GOUTOB Lable:向后跳转(向程序开始的方向跳转)。条件跳转的比较运算符有等于(=)、大于(>)、小于(<)、大于等于(≥)、小于等于(≤)。用上述比较运算表示跳转条件,计算表达式也可以用于比较运算。比较运算的结果有两种,一种为“满足”,另一种为“不满足”。不满足时,该运算结果值为零。

2.2.2 支承辊中心孔R参数程序编制

如图5所示,将中心孔大径赋值给参数R1,中心孔圆锥角的一半赋值给参数R2,每次沿着Z向的吃刀深度赋值给参数R3,Z向起始深度赋值给参数R4,刀具半径赋值给参数 R10[6]。用R参数编程如表1所示。

表1 数控加工程序单

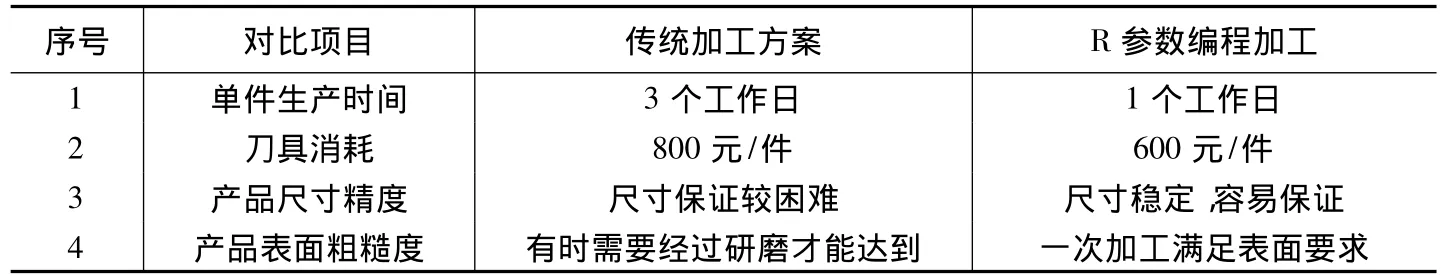

表2 工艺改进前后效果对比

3 工艺效果对比分析

采用R参数编程,用加工效率较高的玉米铣刀,采取高转速、小切深、大进给,选用螺旋插补的铣削方式,最大限度地发挥了机床的加工效率。经过近3个月的实践验证,加工了10件不同型号的支承辊,和传统的加工方法相比较,在加工时间、工人的劳动强度、刀具的使用成本、零件的质量稳定性方面都有较大幅度的提高,降低了生产成本,获得了良好的经济效益。工艺改进前后加工对比情况如表2所示。

4 结语

支承辊两端的中心孔利用R参数编程,通过螺旋线铣削的方法在数控设备上加工完成,这样不仅极大地提高了零件的加工质量及生产效率,有效的缩短了产品的生产周期,而且还大大减轻了操作者在加工过程中的劳动强度。同时,还改变了以往在加工该类零件时长期占用大型设备的占机时间等问题,从而有效地节约了生产制造成本,获得了良好的经济效益。

[1]山高刀具铣削样本[Z].2009.

[2]陈洪涛.数控加工工艺与编程[M].北京:高等教育出版社,2008.

[3]魏茂珍,周墩明.螺旋下刀在数控铣床中的应用[J].金属加工:冷加工,2012(24):46-47.

[4]魏春雪.西门子SINUMERIK840D数控系统中R参数在曲线加工中的应用[J].机械设计与制造,2006(8):116-117.

[5]张志勇,王晓东.Sinumerik840D系统算术参数R编程应用[J].机械工程师,2009(12):104-105.

[6]陈海州.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2007.