高速电脱盐运行问题的分析

陈保华

(中国石油广西石化公司,广西 钦州 535008)

近年来国际原油价格长期高位运行,原油成本占炼油企业加工总成本的比例越来越高(95%以上),控制进口原油成本是炼油企业提高经济效益的首要工作。随着国际原油市场油价的高企,加工重质劣质原油不仅可以降低炼油成本,而且可以提高石油资源风险的规避能力,对炼厂效益的影响也越来越大,因此善于吃“杂粮”和“粗粮”的经济效益优势日益彰显。

但是加工劣质原油造成脱盐困难,电脱盐装置长时间大电流运行影响设备使用寿命,甚至造成电极棒击穿,是制约全厂长周期运行的关键因素,成为加工原油结构优化的技术瓶颈。

1 电脱盐装置简介

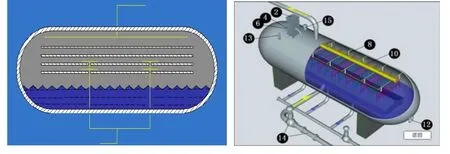

我公司电脱盐装置采用卧式水平电极板的两级高速电脱盐形式,每级电脱盐都有4层电极板,原油乳化液从电极板之间通过喷嘴水平喷出。4层电极板第三层电极板接地,一、二、四层电极板带电(图1)。

图1 电脱盐装置电极板示意图

电脱盐装置额定电流为526A,最大工作电流不应超过额定电流的70%(即368A)。在电脱盐实际运行过程中,随着加工原油的重质化劣质化,电脱盐电流经常高位运行,接近最大工作电流,是制约全厂平稳生产的关键因素。

2 电脱盐电流高原因分析

2.1 高速电脱盐难以适应原油变化频繁的运行工况

电脱盐罐的处理能力取决于水在原油中的沉降速度。沉降速度大则单位体积电脱盐处理量大,沉降速度小则单位体积电脱盐罐处理量亦随之变小。原油和水两相密度差是沉降分离的推动力,而分散介质的粘度则是阻力。油和水的沉降分离,基本上符合球形粒子在静止流体中自由沉降的斯托克定律,即:

U=d2(p1-p2)g/18vp2

式中:U —水滴沉降速度,m·s-1;

d —水滴直径,m;

p1、p2—水和油的密度,kg·m-3;

v —油的运动粘度,m2·s-1;

g—重力加速度,m·s-2。

由上式可知,两相间的密度差增大和分散介质的粘度减小,都有利于加速沉降分离。

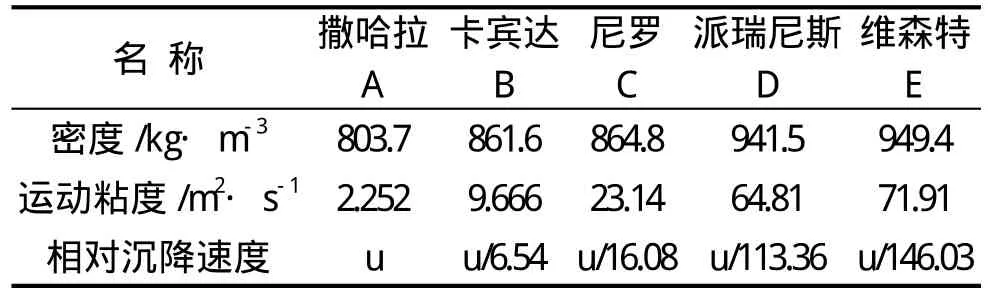

目前所加工的几种原油的相对沉降速度对比见表1。

表1 几种原油的相对沉降速度对比表

从表1中可以看出,不同原油的粘度一般随着密度增加而增加,在水中的沉降速度相差很大。水滴在原油A的沉降速度是在原油C中的16倍,是在原油D中的113倍,是在原油E中的146倍。因此,高速电脱盐技术对于原油A等轻质原油的脱盐脱水效果较好,对原油D和原油E等重质原油的脱盐脱水效果较差。

2.2 部分原油存在天然乳化层

部分原油酸值高,胶质、沥青质含量高,这样的原油在开采和运输过程中容易形成天然的乳化层,导致电脱盐乳化层增厚,如达尔油。

2.3 部分原油金属含量高

部分原油金属含量高,原油电导率偏高,导致电脱盐电流增高。相关原油数据分析见表2。

表2 相关原油数据分析表

从表2可以看出,相对于轻质原油A而言,重质原油E的金属含量高13倍,原油F金属含量高8倍。因此对于加工重质化的原油而言,降低原油的金属离子含量有利于降低原油电导率,对优化电脱盐装置运行是很有必要的。

2.4 原油罐底存有乳化层和大量水

原油罐底存有乳化层和大量水,原油抽出口接近油水界面,导致切换原油罐时,电脱盐电流增高。

3 电脱盐优化运行分析

影响电脱盐脱水效果的主要工艺参数包括油水混合强度、温度、电场强度、洗涤水用量,破乳剂种类及用量和原油性质。

3.1 混合强度

原油与注水只有经过充分混合后才能有效地萃取出其中所含的盐类,同时也可使原油中的固体不溶物盐得到润湿而被脱除。总体而言,混合强度越高,混合效果越好。但当混合强度过高时,会使分散在油中的水滴直径变小,反而会使水滴沉降速度降低,影响脱水效果。

电脱盐混合强度过大会产生一种稳定的油水乳液,它在电脱盐的电场中不能轻易破乳。混合强度大的征兆通常包括电极区电压低和被携带到被脱盐处理后的原油中的水量大于正常携带水量,推荐混合强度不宜超过80kPa。

目前常减压一级电脱盐混合强度控制在40kPa,二级电脱盐混合强度控制在50kPa。目前脱后原油中水含量为0.15mg·L-1,说明混合强度控制是合适的。

3.2 电脱盐温度

较高的电脱盐温度,可以使原油的粘度降低,减少水滴的运动阻力。同时,较高的电脱盐温度还有利于油水界面张力的降低,从而使水滴受热膨胀,乳化膜减弱,有利于破乳和聚结。另外温度还可以通过影响油水密度差、原油粘度而影响水滴的沉降速度,从而影响脱盐效率。因此,提高原油进电脱盐装置温度是很有利的。

但是原油电导率随温度提高而增加,温度过高,MgCl2、CaCl2开始水解,不利于脱盐。推荐操作温度为140~145℃。

3.3 注水

在原油的脱盐过程中,注入一定量洗涤水的目的主要是与原油混合,增加水滴的密度使之更易聚结。同时注水还可以破坏原油乳化液的稳定性,对脱盐有利。目前注水比例为4.1%~4.5%,脱后原油水含量低于0.15mg·L-1,含油污水中油含量低于30mg·L-1,各项参数调整合理。

同时电脱盐注水碱性过高会促使油水乳化,因此注水pH值应控制在7~8之间较为合适。目前电脱盐注水为非加氢净化水,其pH值为9.4左右,盐含量为10mg·L-1,不利于电脱盐破乳。

3.4 电场强度

电场强度是影响电脱盐效率的一个主要工艺参数。每一种原油都有与其相适应的脱盐电场强度,过高或过低都会使脱盐率降低。在原油质量稳定的情况下,19kV的电场强度可以满足生产的需要。但是当原油质量波动较大时,它的不足就表现明显。

北京石化设计院通过研究总结出脱盐率、停留时间及电场强度三者之间的相互关系。在停留时间一定的条件下,提高电场强度有利于脱盐率提高。目前我公司一、二级电脱盐电场强度都是选择19kV,难以满足加工多品种性质差异大的原油的需要。

3.5 破乳剂

由于破乳剂的“广谱性”较差,不同性质的原油要求采用不同类型的破乳剂。针对不同品种的原油,应该选用哪种破乳剂需要在实践中摸索。

4 结论

(1)目前大部分电脱盐装置采用单一的油溶性破乳剂,这种破乳剂主要溶解在油相中,难以对乳化层起到较好的破乳作用。在油溶性破乳剂的基础上加注部分水溶性反相破乳剂,不同性质的破乳剂以一定的比例混合构成一种新的混合型破乳剂,其破乳效果可能高于任何一种单独使用的效果,这种现象称为破乳剂的协同效应。

(2) 针对部分原油金属含量高的情况,可以增设金属增脱剂,使其与原油中的金属离子发生螯合反应,生成能溶于水的化合物或者能悬浮于水中呈固体小颗粒的化学物质,降低原油的电导率,从而降低电脱盐电流。

(3)为解决部分原油在开采和运输过程中形成天然破乳剂的问题,建议在原油进罐前加注低温破乳剂,在原油沉降过程中对原油进行预破乳,降低电脱盐的压力。

(4)加工原油的水含量对电脱盐装置电流影响较大,因此在生产过程中应加强原油脱水管理。

(5)为确保加工原油调合均匀,性质稳定,对于加工多种原油的炼厂,在原油罐区应设置原油在线调合设施,确保加工原油性质稳定。

(6)炼厂电脱盐注水应采用偏酸性的洗涤水,水的pH值调节到7~8,偏碱性的洗涤水容易形成乳化层。

(7)针对加工原油品种多、原油性质不稳定的炼厂,应改造内构件增设第三级低速电脱盐,或者增设超声波混合设施,以 提高加工原油的适应性。

[1] 史伟,王纪刚,田一兵.高速电脱盐工艺操作条件的优化和 探讨[J].炼油技术与工程,2008(9):16-18.

[2] 王实彬.高速电脱盐技术的特点探讨[J].石油化工腐蚀与防护,2009,26(S1):131.

[3] 李庆梅,王伟,赵敏,高绍华.降低电脱盐电流的研究[J].炼油技术与工程,2009,39(10):19-21.