铁路轴承磨削加工桁架机械手自动线应用开发

付焕清 麻 辉 刘玉生 李维军

(宁夏巨能机器人系统有限公司,宁夏银川 750021)

结合目前铁路运输的重要性及高速铁路迅速发展,国内生产的大型、精密、专用轴承不能满足要求、绝大部分仍需要依赖进口。轴承行业又属于传统的劳动密集型行业,整体装备制造自动化水平落后,随着企业用工成本上升及产业转型升级的要求,单纯的设备性能的提高,对提高生产效率的贡献是非常有限的。只有制造模式和管理模式的变革,才能让生产效率得到飞跃式的提高。集自动化、柔性化和智能化于一身的制造模式将是今后制造业发展的大趋势。

本文介绍的自动生产线是由端面高精磨床、滚道精密磨床、内孔磨床、挡边磨床、圆锥滚子无心磨床、桁架自动机械手上下料、物流系统、检测装置等组成。整条线的内圈、外圈研磨工序内容分为:细磨、精磨和超精3道工序,均采用桁架机械手进行自动上下料磨削加工。生产线附加信息化生产管理系统与智能化监控系统,设立总控室,具有生产任务管理支持、质量信息采集与分析监控、生产线装备运行状态监控及快速处理等功能,实现了设备互联与集中控制,为创建数字化工厂打下了坚实的基础。

1 技术方案设计

1.1 基本信息

该自动化生产线加工工件为铁路轴承(图1),生产线要求兼容3种铁路轴承,设计生产能力为:年产铁路轴承10万套。自动生产线平均无故障运行时间(MTBF)1 000 h以上。铁路轴承外圈加工节拍包括装夹时间共计175 s,内圈加工节拍包括装夹时间共计90 s。

1.2 工艺方案

按照自动生产线要求:集成精磨各工序加工,兼容3种不同规格铁路轴承,同时考虑实现长时间无人化运转,整个生产线在配置磨床的基础上,增加集输送、翻转、退磁、清洗于一体的自动物流料道,工件的转序使用桁架机械手进行上下料。

根据大批量加工要求,制定如下加工工艺:

(1)铁路轴承(内圈)磨加工工艺流程:

粗磨端面(双端面)——粗磨内外径滚道——粗磨挡边——粗磨内径——附加回火——细磨端面(双端面)——细磨内外径滚道——细磨内径——精磨滚道——细磨挡边——超精滚道、挡边。

(2)铁路轴承(外圈)磨加工工艺流程:

粗磨端面(双端面)——粗磨外径(无心)——粗磨滚道、牙口(双沟、双牙口一次磨)——附加回火——细磨端面(双端面)——细磨外径——精磨外径、细磨滚道、牙口(双沟、双牙口一次磨)——精磨滚道、牙口(双沟、双牙口一次磨)——超精滚道、砂带抛光外径。

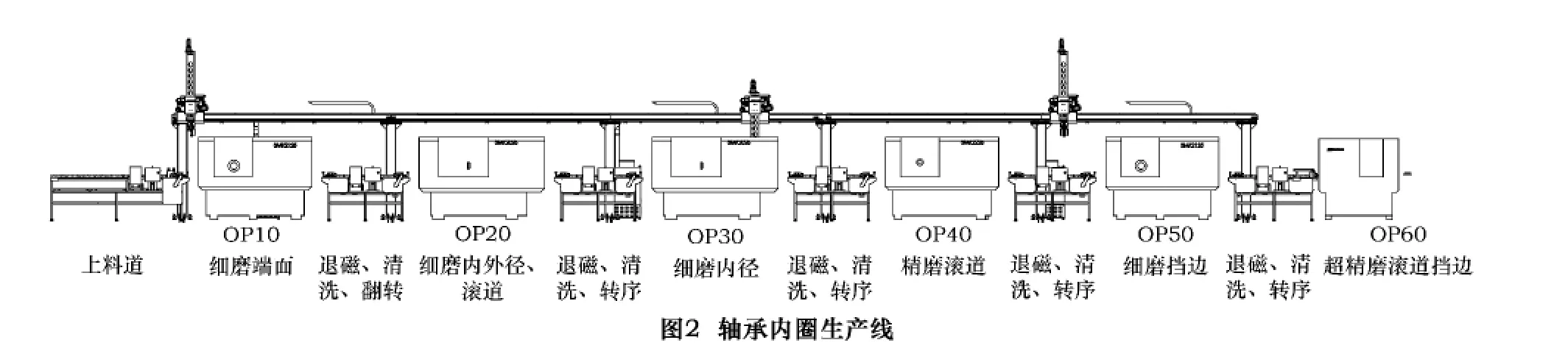

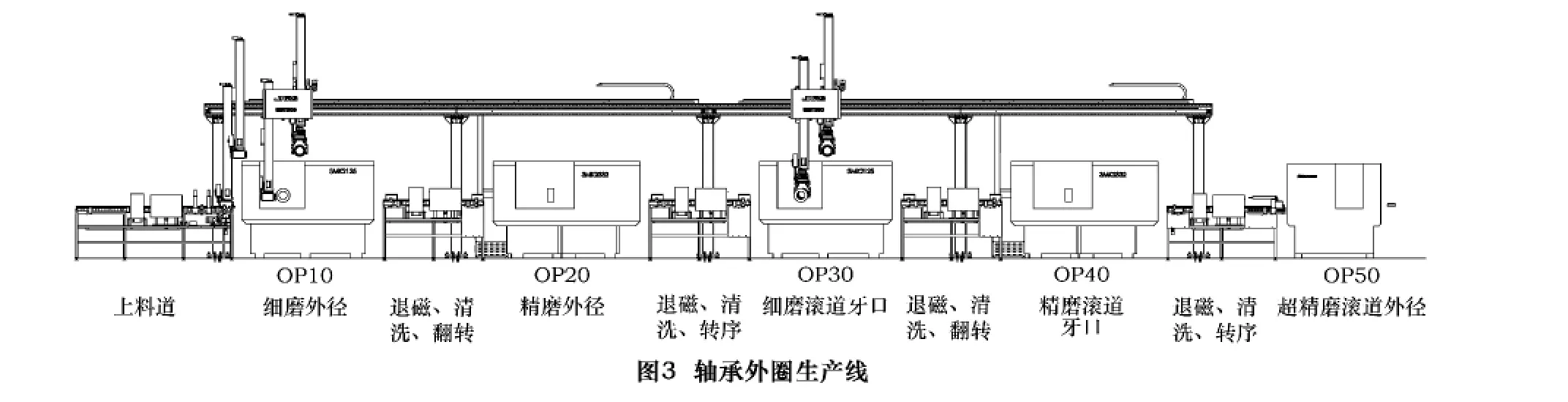

根据以上工艺路线及工厂实际情况:将内圈的细磨、精磨和超精3道最重要工序共5台高精磨床及1台超精机连线使用自动化加工(图2)。将外圈的细磨、精磨和超精3道最重要工序共4台高精磨床及1台超精机连线使用自动化加工(图3)。在自动化方面,外圈采用2台双竖轴机械手进行上下料,内圈采用3台四轴桁架机械手进行上下料。

1.3 自动线布局

设计时考虑生产节拍和整条生产线产能的要求,自动上下料时间不占用机床磨削加工时间,因此,在布局上,内圈生产线使用3台四轴桁架机械手和5台精密磨床组成。同时附加上料道,完成上料任务。每台磨床之间配置退磁,清洗,翻转为一体的料道,实现转序的功能。内圈加工过程存在工件的多角度安装要求,因此四轴桁架机械手的设计满足了不同角度,安装中心不在同一轴线的使用要求。

整体内圈自动生产线(图4)采用串联的方式,3套竖轴机械手服务5道工序。其中Y1负责OP10,OP20工序,Y2负责OP30,OP40工序,Y3负责 OP50工序。毛坯经过每道工序加工完成后,都会通过四轴桁架机械手将工件转入退磁、清洗、转序料道,在OP50工序完成后,最终经过细磨挡边工序后,转入超精滚道挡边工序,完成轴承内圈磨削加工。

外圈生产线使用2台双竖轴桁架机械手和4台精密磨床组成。同时附加上料道,退磁,清洗,翻转为一体转序料道,形成整体化的自动化生产线。外圈加工过程工件存在姿态转换,考虑到工件外形结构特点和工件整体重量,桁架机械手采用同一托板的双竖轴结构,在完成上料的同时,进行下料动作,提高机床的利用率。

外圈自动生产线(图5)同样采用串联的方式,两套双竖轴机械手,服务4道工序。其中Y1负责OP10,OP20工序,Y2负责 OP30,OP40工序,经过退磁、清洗、转序料道转入超精滚道、外径工序,完成轴承外圈磨削加工。

双竖轴Y1桁架机器人的机械手Z1从上料道将工件抓取,等到OP10细磨外径工序完成工件第一序加工后,机械手进入机床内部,Z2先把加工完成的工件卸下,Z1移动到工件安装位置,将毛坯工件安装到夹具上,然后退出机床加工区域,将工件放入退磁清洗料道,经过翻转,改变工件姿态,机械手Z2抓取工件后,快速进入OP20精磨外径工序等待区域,当机床完成工件OP20精磨外径的加工后,Y1机械手执行和OP10相同的动作,将工件进行交换,OP20工序完成后,Y1桁架机械手将完成的工件放入退磁清洗料道,经过翻转,转入OP30工序,双竖轴Y2桁架机器人执行同Y1类似动作,OP40完成品由退磁清洗料道转序到超精滚道外径工序,完成轴承外圈的磨削加工。

2 自动线组成

利用宁夏巨能机器人系统有限公司的GSF400,GST300桁架机械手,上下料道,中间料道及退磁清洗系统,无锡机床股份有限公司的3MK2025、3MK2125、3MK2225、3MK2332轴承专用磨床组成磨削自动生产线。完全实现铁路轴承柔性生产制造,自动化上下料,自动退磁,自动冲洗以及信息化生产管理。

2.1 桁架机械手

因为铁路轴承加工方式多角度要求及国内磨床发展实际现状,单一的两轴或三轴机械手已经不能满足自动上下料的要求。四轴桁架机械手(XYZ三个直线轴及W轴旋转轴)满足了不同位置及角度的上下料方式,避免了繁杂的调整环节,使加工设备和自动线摆放更加的自由,提高了自动线的柔性功能。GSF400四轴桁架机械手(图6)相关参数如下:

(1)X/Y/Z三个直线轴联动及W轴旋转轴,具备柔性送料功能,高速、高效、低成本。

(2)X/Y/Z轴移动速度:80/60/60 m/min,W轴旋转速度:15 r/min。

(3)手爪抓取单个工件重量:20 kg。

(4)重复定位精度:±0.1 mm。

(5)W轴±360°自由旋转有效解决工件任意角度摆放要求。

GST300双竖轴机械手(图7),采用模块化设计,可以实现在上下料过程中,一个竖轴进行负责工件上料,另一个竖轴负责工件下料,有效缩减了机床停机等待的上下料时间,特别适合工件较重,加工节拍要求严格的场合,相对传统采用人工上下料方式,提高了数控机床的利用率。GST300双竖轴桁架机械手相关参数如下:

(1)X/Y1/Y2轴移动速度:100/80/80 m/min。

(2)手爪抓取单个工件重量:30 kg。

(3)重复定位精度:±0.1 mm。

2.2 磨床

磨床采用无锡机床股份有限公司生产的高精密内圆磨床、外圆磨床、滚道磨床、挡边磨床,满足轴承精加工需要。设备采用西门子802D-SL数控系统,满足组建数字化工厂的设备要求。同时精加工工序磨床,配置自动在线测量及自动补偿系统,实现加工过程中产品质量的智能化控制管理。

2.3 物流系统

在轴承磨加工过程中,必须解决轴承套圈清洁问题,才能保证后序的装夹及加工精度。生产线研制了集中输送、翻转、退磁、清洗于一体的自动物流料道(图8),在有效解决清洗问题的前提下,最大程度实现了最小的占地面积,实现工厂长时间无人化自动加工。输送速度2 m/min,90°自动翻转,退磁功能小于0.5×10-3T,应用传感器技术,实现工件自动及高效清洗,提高产品过程质量控制能力,并实现整个生产过程智能化控制管理。

2.4 生产线管理系统

系统以计算机以太网通讯技术,数控系统为基础,把机床工位与上层控制计算机集成连接在一起,实现制造企业现代化生产车间自动化网络化管理。管理系统分为以下几个模块:程序传输管理系统、生产数据采集分析管理和车间实时可视化反馈系统。整个生产线管理系统通过对生产数据的采集和分析,从而改善生产设备的总体生产运行效率,降低生产成本,提高产品质量。

车间可视化管理模块中,将车间的布局按比例模拟到系统中,建立一个强大的电子看板,向企业用户决策者提供真实的车间任务、人员和设备状态信息,是有效改善企业制造过程的管理方法。

程序传输管理模块中,通过扫描枪扫描工单上的条形码或者通过宏程序呼叫,服务器自动向机床发送程序,完成程序下载功能。在程序上传方面,所有程序直接从机床上传,服务器获得数据后自动保存管理。

生产数据采集分析管理模块中,分为机床视图和工厂视图两个部分,通过数据长期采集记录,进行系统数据的详细分析,对管理者改善工厂管理提供数据支持。通过对产品过程质量数据统计记录,对应各工序检测数据对应工件序列号,直接进入系统后台数据库,轻松实现对每一件产品的质量追溯管理,实现产品全生命周期管理。

3 生产线实施现状

本自动生产线集工艺、设备、物流传输及信息控制技术为一体,是实现生产高度自动化的基础装备,同时也是对铁路轴承制造的全面解决方案。本项目已经经过验收,达到相应设计要求。现正在客户现场,进行安装调试。

4 结语

融合工业机器人自动化生产线的数字化车间,提高了加工产品精度和可靠性,这也必将带动各装备制造业的同步发展。铁路轴承是高速列车的重要零部件之一,必须突出可靠性与经济性。从某种程度上说,铁路轴承行业对中国的铁路发展有着至关重要的作用。

由于生产线设备本身是高度的多功能柔性加工设备,通过对设备夹具和手爪的改变,即可以实现其他类型轴承的加工,物料输送系统和计算机控制系统仍然保持不变,适合于批量生产,但也可以在产品更换后,进行生产线改造和重组,模块化的设计,方便和适应了产品的变化。

智能技术和智能制造系统的示范应用,提高了生产效率,优化了要素配置,增强了企业的核心竞争力。利用自动化带来的优势,以组建智能化制造工厂为目标,改变了传统的制造生产模式。本项目也可向其他加工制造业推广,对自动化生产模式的使用有着借鉴的意义。