弱电解质溶液中EDM/ECM复合加工的高效低损耗特性研究

尹青峰 王宝瑞 张勇斌 吉 方

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621900)

EDM与ECM加工特征存在一定的互补性,其复合可以较容易同时获得两者的优点,因此EDM/ECM复合加工技术上世纪90年代起就受到研究者的普遍关注。根据在复合过程中EDM和ECM参与比例不同,EDM/ECM复合加工的内涵非常丰富。哈工大郭永丰、瑞士R.Wuthricha等人采用电解液作为工作液,靠电化学作用产生的气泡为电火花放电创造条件,成功实现了针对聚晶金刚石、陶瓷等硬脆绝缘材料的EDM/ECM 复合加工[1-3];西北工业大学任中根、迟恩田等人以NaCl、NaNO3水溶液作为工作液,对钛合金进行EDM/ECM复合加工,与电火花加工相比,EDM/ECM复合加工在加工速率和表面质量方面都表现出了其优越性[4];新加坡Minh Dang Nguyen等人在微细加工领域,利用去离子水作为工作液,在电火花放电加工微细孔的同时依靠去离子水中微弱的电化学作用对孔的表面进行光整,实现了一边加工孔一边光整表面的良好效果[5-6];中国工程物理研究院王宝瑞等人研究的EDM/ECM复合加工以弱电解质溶液作为工作液,靠电化学作用对电火花加工质量进行改善,实现了某深曲面紫铜零件的低损耗高精度成形加工[7]。

从EDM/ECM复合加工的研究成果可以看出,只要合理控制复合加工过程中电化学和电火花的作用比例,就可以实现不同目标的加工结果。为了了解利用电化学沉积补偿电极损耗的弱电解质溶液中的EDM/ECM复合加工这种新的工艺方法,本文从加工效率和电极损耗两个方面,将EDM/ECM复合加工技术和EDM技术进行对比研究,以加深对弱电解质溶液中复合加工技术的了解,加快其进入生产应用的步伐。

1 实验设计

弱电解质溶液中EDM/ECM复合加工原理如图1所示,以弱电解质溶液作为工作液,加工过程中电火花放电和电化学作用同时发生,材料的去除主要靠电火花放电完成。因为工作液电导率很小,微弱的电化学阳极溶解仅能对电火花放电加工表面进行光整,而不会对加工精度带来太大影响,电化学阴极沉积将阳极溶解进入工作液的金属离子沉积在阴极表面,动态地补偿电火花放电引起的电极损耗,以保持加工过程中电极的形状精度和尺寸精度,进而提高成形加工精度。加工时弱电解质溶液以冲液的方式进入被加工区域,电极在机床主轴的驱动下向工件进给,当检测到工件和电极之间发生短路后,主轴带动电极回退,开路后再进给,如此循环往复。

实验的基本条件为:中国工程物理研究院机械制造工艺研究所研发的μEDM-50微细电火花机床(图2),该机床具有三轴联动功能,总体行程为200 mm(X轴)×100 mm(Y轴)×100 mm(Z轴),5 mm行程内的定位精度为0.5 μm,各轴分辨率均为0.1 μm;电极直径为0.5 mm,材料紫铜;工件为10 mm×50 mm的平板,厚1 mm,材料根据实验需要决定;工作液分别为弱电解质水溶液,其电导率根据具体实验决定;进行对比实验的电火花放电加工工作液为油基工作液。

受电化学作用的影响,EDM/ECM复合加工在效率方面与电火花加工会有所差别。为了更直观地认识EDM/ECM复合加工在效率方面的特征,进行了复合加工和电火花加工的对比实验。实验方式是在1 mm厚的紫铜板上加工通孔,相关实验参数如表1所示。实验过程中,利用示波器对脉冲利用率进行了监测和统计,示波器每次连续采集100 μs内的脉冲信号,统计100 μs内发生放电击穿的脉冲个数;为了使统计结果准确可信,重复随机采集100次,然后取平均值作为100 μs发生放电击穿的脉冲个数;放电击穿脉冲数除以100 μs内采集到的脉冲总数即得到脉冲利用率。

表1 与加工效率实验相关的参数

获得低损耗加工效果是弱电解质溶液中EDM/ECM复合加工技术的研究初衷,为了对电极损耗率有一个量的认识,分别对EDM/ECM复合加工和油基工作液中电火花放电加工的电极损耗率进行了实验研究,实验过程中工作液分别采用电导率为1.8 μs/cm的去离子水、67.4 μs/cm的弱电解质溶液和油基工作液,除工作液不同外,其他实验参数均与表1相同。

2 实验结果与分析

2.1 与加工速率相关的实验结果及分析

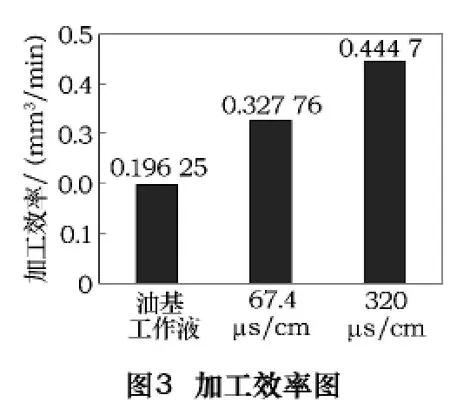

图3是分别在油基工作液中进行电火花放电加工和分别在电导率67.4 μs/cm、320 μs/cm 的弱电解质溶液中进行复合加工的加工速率数据。可以看出,复合加工速率远高于电火花放电加工,且随着工作液电导率的增大,加工速率提高。

3种工作液中进行加工的脉冲利用率分别如图4所示,与图3的规律基本一致,复合加工脉冲利用率高于电火花放电加工,且电导率越大脉冲利用率越高。

EDM/ECM复合加工材料去除速率高于电火花放电加工,这主要有3方面的原因:

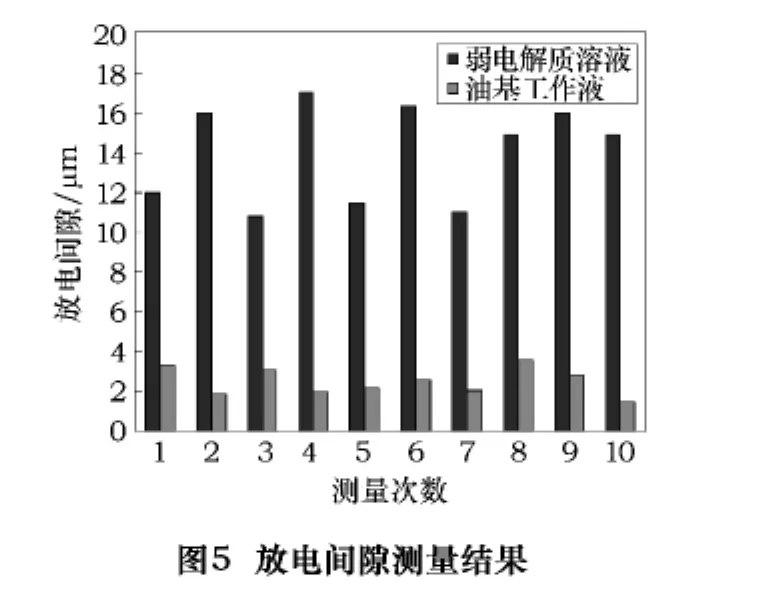

(1)放电间隙增大,有助于电蚀微粒的排出。由于弱电解质溶液抗电击穿强度低及电化学作用产生的气泡使间隙电场分布发生畸变,工作液的击穿变得更加容易,因此,在相同电参数条件下,其放电间隙增大。实验测量结果证明了这一点。在电参数相同的条件下,分别对油基工作液和弱电解质溶液的放电间隙进行10次测量,结果如图5所示,弱电解质溶液中平均放电间隙是油基工作液中的4.6倍。

(2)气泡有助于电蚀微粒的排出。气泡推动是电极间隙电蚀微粒排出的重要动力。在电火花放电加工过程中,气泡主要是工作液热分解形成,而EDM/ECM复合加工过程中,由于阴阳电极表面分别发生还原、氧化反应,电极表面产生大量气泡,随着气泡数量的增加和体积的增大,气泡从电极表面脱离进入溶液中,脱离电极表面的气泡在后续气泡的推动和液体压力作用下,向电极和工件之间的间隙出口运动,在此过程中,推动电蚀微粒从放电凹坑附近向电极间隙出口运动,直到将电蚀微粒排出。电导率越大,通过电化学作用产生的气泡就越多,其排除电蚀微粒的能力也就越强。

电极间隙的增大和电化学作用产生的气泡的驱动使电蚀微粒及时排出电极间隙,可避免电蚀微粒堆积在电极间隙,形成拉弧放电而使电极在同一位置反复地进给-回退-进给,浪费加工时间。通常,拉弧放电电压略低于电火花放电电压,拉弧电流略大于放电电流,脉冲能量与放电脉冲能量相当,如图6所示。但由于拉弧放电通道的截面积远大于电火花放电通道,通道能量比较分散,无法形成足够使工件材料熔化或者气化的能量密度,因而不能对工件材料进行有效去除,只能对工件表面进行加热使其性能发生变化。因为拉弧不能对材料进行有效去除,拉弧太频繁又会造成电能的浪费,延长加工时间。因此,电极间隙增大和气泡驱动电蚀微粒排出放电间隙,可避开拉弧放电使加工过程更加稳定,进而提高脉冲利用率(如图4所示),最终使加工速率提高。

(3)不存在碳黑覆盖层对工件进行保护。电火花加工过程中,油基工作液会分解产生碳微粒,在电场驱动下,碳微粒向阳极运动,最终形成碳黑层覆盖在阳极表面。碳黑覆盖层的熔点为3 727℃,远高于金属的熔点,具有良好抗电蚀能力,当碳黑覆盖层厚度达到6 μm时,阳极表面的温度只有碳黑层表面温度的1/3[8],因此碳黑层可以对阳极形成保护。在采用正极性进行的电火花加工过程中,油基工作液分解形成碳黑层覆盖在工件表面,对工件进行保护,加工过程的部分时间是工具电极和碳黑层之间进行放电,这使得加工难以进行。而弱电解质溶液中的EDM/ECM复合加工,溶液分解后产生氢气和氧气,不存在覆盖于工件表面的保护层,只要电蚀微粒能够及时排出,电火花放电就总是能发生在工具电极和工件之间,对材料进行有效去除,因此加工速率比电火花加工高。

2.2 与电极损耗相关的实验结果及分析

图7是分别在油基工作液中进行电火花放电加工、在电导率1.8 μs/cm的去离子水和电导率 67.4 μs/cm的弱电解质溶液中进行复合加工的电极损耗率数据。可看出,当工作液由油基转变为去离子水,电极损耗率降低,随着电导率的增大,电极损耗率进一步降低。

采用去离子水作为工作液,电极损耗率降低的原因在于:采用工件正极性加工,工具电极的损耗是由放电通道中的正离子轰击引起,工件材料的去除由放电通道中的电子轰击引起。工作液由油基变成水基,加工过程中不再存在碳黑覆盖层对工件材料进行保护,使加工速率提高,加工时间缩短,这也就缩短了工具电极被放电通道中的正离子轰击的时间,因此降低了电极损耗。当然,该过程中去离子水流动性好,放电间隙增大等因素也会对电极损耗的降低有贡献。

随着电导率的增大,电极损耗率进一步降低的原因在于电沉积补偿。由于工作液具有导电性,通过电化学作用,阳极金属溶解后形成金属离子进入工作液,金属离子在电场驱动下运动到阴极表面并发生吸附,吸附在阴极表面的阳离子捕获电子发生还原沉积,补偿电极损耗,使电极损耗降低。为了进一步确认电沉积补偿的存在,从电极表面材料成分变化的角度进行了实验和分析。

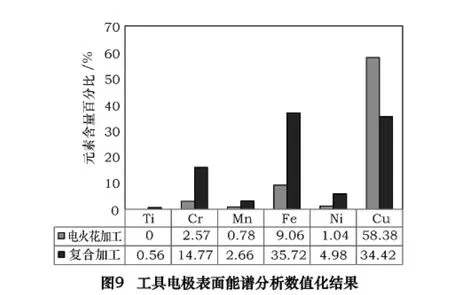

分别在油基工作液和弱电解质溶液中进行采用紫铜电极加工不锈钢(1Cr18Ni9Ti)工件的实验,并对实验后的工具电极表面成分进行能谱分析,其结果如图8、图9所示。从图8、图9可以看出,电火花放电加工后的工具电极表层存在少量工件材料的成分,如铁、镍、钛等元素,这是由于电火花放电过程短促,金属材料的熔化和气化具有爆炸特性,爆炸力把熔化和气化的金属抛离电极表面,部分金属飞溅到了对面的电极。复合加工后工具电极表面铁、铬、镍等元素含量明显高于电火花放电加工,这有力的说明了电化学作用通过溶解、转移和沉积将工件的材料转移沉积到了工具电极表面。

3 结语

通过对弱电解质溶液中EDM/ECM复合加工及电火花放电加工的对比研究,得到以下结论:

(1)与电火花放电加工相比,弱电解质溶液中的EDM/ECM复合加工效率高、电极损耗低。

(2)弱电解质溶液中的EDM/ECM复合加工速率高的原因,一是没有分解产物覆盖在工件表面对其进行保护;二是电极间隙大和电化学作用产生的气泡可及时将电极间隙的电蚀颗粒排出,提高了加工的稳定性,进而提高加工速率。

(3)弱电解质溶液中的EDM/ECM复合加工电极损耗率低的原因,一是没有分解产物覆盖在工件表面对工件进行保护,可缩短工具电极被正离子轰击的时间;二是阴极沉积动态地补偿电极损耗。

[1]郭永丰,黄荣和,李常伟,等.非导电材料的电化学电火花复合加工工艺研究[J].机械工艺师,2000(2):6-7.

[2]Wuthricha R,Fascio V.Machining of non-conducting materials using electrochemical discharge phenomenon—an overview[J].International Journal of Machine Tools& Manufacture,2005,45(9):1095-1108.

[3]Wuthricha R,Hof L A.The gas film in spark assisted chemical engraving(SACE)—A key element for micro - machining applications[J],International Journal of Machine Tools& Manufacture,2006,46(7/8):828-835.

[4]任中根,迟恩田.钛合金电解放电复合加工工作液研究[C].第六届全国电加工学术年会论文集,1989.

[5]Nguyen Minh Dang,Rahman Mustafizur,Wong Yoke San.Simultaneous micro-EDM and micro-ECM in low-resistivity deionized water[J].International Journal of Machine Tools& Manufacture,2012,54/55:55-65.

[6]Nguyenn Minh Dang,Rahman Mustafizur,Wong Yoke San.An experimental study on micro-EDM in low-resistivity deionized water using short voltage pulses[J].International Journal of Advanced Manufacture Technology,2012,58(5-8):533-544.

[7]王宝瑞,孙宁.利用电化学原理降低电火花加工的电极损耗[J].电加工,1997(1):30-33.

[8]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.