激光毛化及该区域材料的力学性能试验

符永宏,符 昊,许 华,王忠领,杨守军

(江苏大学机械工程学院,江苏镇江212013)

激光毛化(laser texturing,LT)是利用高能量密度的激光束照射到材料表面,使材料在极短时间内发生局部熔化、凝固和部分汽化,从而在材料表面获得所期望的微观规则几何形貌及其分布,达到对材料表面改形、改性的目的.自比利时冶金研究中心开发出CO2激光毛化冷轧辊技术以来,国内外一直高度重视激光毛化技术的研究和应用,激光毛化技术已在轧辊上得到广泛应用.受激光毛化轧辊启发,本课题组开展了对金属塑性成形模具表面的激光毛化研究,以期提高模具使用寿命,优化成形工艺,提高成形件质量[1].

针对激光功率、离焦量、脉冲宽度、重复频率、扫描速度、辅助气体类型、角度及压力等激光毛化工艺参数对加工形貌质量的影响,A.A.Samokhin等[2]认为,毛化形貌的形成是由于在激光照射下,材料受到电磁波激励造成的;基于此,S.Chilamakuri等[3]设计了一种算法,通过输入不同的参数,在计算机上生成了球冠状、火山口状和W状等3种毛化形貌;万大平、刘红斌等[4-5]利用有限元法,对脉冲激光毛化过程的温度场、应力场、液体流动状态等进行数值模拟,得出了脉冲激光毛化过程中各种加工参数下熔池的形状、大小以及熔池内的温度、速度分布;许伯强等[6]数值模拟了激光与铝相互作用时,熔池表面张力梯度对Marangoni对流的影响;D.Du,刘莹等[7-8]采用YAG激光器,在轧辊试样表面加工出球冠状的毛化形貌,并分析了工艺参数对其尺寸的影响规律.国外还有学者分别对硬盘表面激光毛化处理进行了试验研究[9-10].

本研究通过试验方法,在试样表面进行激光毛化加工,以揭示激光参数及辅助工艺参数对毛化形貌的形状及其尺寸的影响规律,并对毛化区域材料的金相组织、显微硬度进行观测和测量,研究毛化点的力学性能.

1 方法与步骤

图1为工艺试验加工原理图,离焦量正负以及吹气角度θ的定义如图所示.

试验选用灯泵浦YAG多功能激光加工系统,利用多模激光束进行加工.试样材质为Cr12模具钢,其中:w(C)=2.0% ~2.3%,w(Si)<0.4%,w(Mn)<0.4%,w(S)<0.03%,w(P)<0.03%,w(Cr)=11.5% ~13.0%,w(Ni)<0.25%,w(Cu)<0.3%,w(Co)<1%,试样尺寸如图2所示.

磨削后,Ra=0.3μm,表面未进行淬火处理,硬度达到360 HV,加工前用酒精溶液对表面进行清洗.采用单因素轮换法设计试验.

具体的激光加工参数以及辅助工艺参数分别如下:离焦量为 -1.2,-0.9,-0.6,-0.3,0,0.3,0.6,0.9,1.2 mm;扫描速度为2.5~6.5 mm·s-1;电压为380,400,420,440,460 V;脉冲宽度为 0.3,0.6,1.0,1.3,1.6,1.8,2.0 ms;重复频率为2,3,4,5 Hz;辅助气体包括 N2和 O2;吹气角度为 30°,45°,60°和 90°;气体压力为0,0.5,0.7,1.4,2.0,2.5,3.0 MPa.

激光加工后,对毛化试样进行超声波清洗,并在WKYO-NT1100非接触式三维形貌仪上对毛化点形状与尺寸进行观测.将检测后的部分试样沿对称面进行剖切,经镶嵌、粗磨、精磨、抛光、腐蚀之后,分别在JSM-7001F热场发射电镜和LEICADM 2500 M透射光显微镜上观测毛化点形状与剖面的金相组织.最后,选取火山口形貌,在HV-1000 99314显微硬度计上测量其显微硬度.

2 结果与讨论

2.1 激光毛化形貌的形成机理

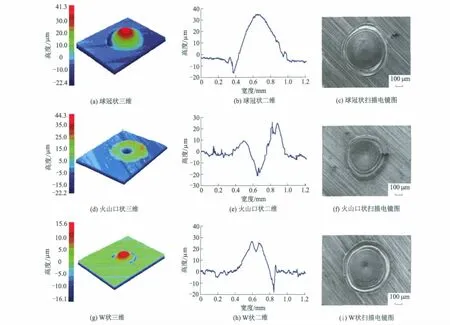

在本试验的试验参数范围内,获得了3种毛化形貌,其二维、三维及扫描电镜图如图3所示.

图3 3种毛化形貌

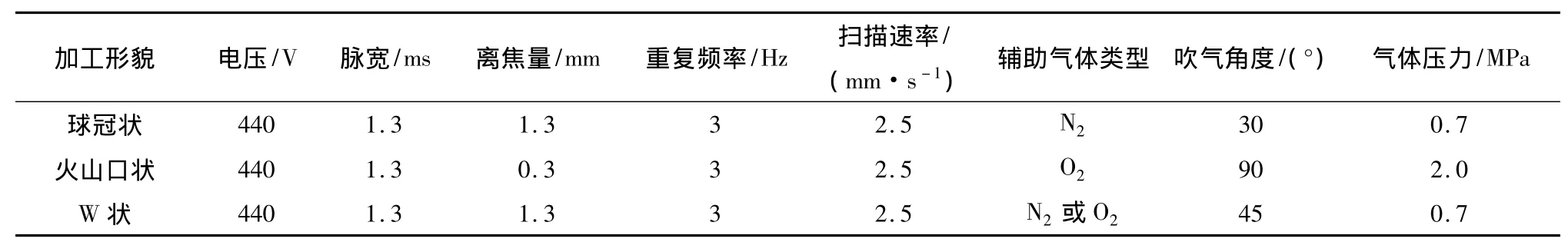

每种形貌均可在一定的工艺参数范围内加工得到,3种形貌的典型工艺参数见表1.采用单因素轮换法,按照表1中加工参数进行试验.观测加工形貌发现:采用氮气为辅助气体,选择合适的吹气角度和压力能够获得球冠状形貌;采用氧气作为辅助气体,选择合适的吹气角度和压力能够获得火山口状形貌;采用氧气或者氮气,只要选择合适的工艺参数,也可得到W状形貌.

表1 不同毛化形貌典型工艺参数

激光束聚焦后照射到工件表面,材料表面会发生物理化学变化.在激光照射部位,材料表面会形成金属熔池,熔池内部存在自然对流和Marangoni对流,使得熔池内材料重新分布,形成不同的形状.金属由固态转变为液态,密度会发生变化,由此而引起的惯性力成为自然对流的驱动力[10];Marangoni对流的驱动力为液体表面的张力,而液体表面张力是温度和表面活性剂浓度的函数.Marangoni对流是熔池中对流的主要形式,自然对流的流速为每秒毫米量级,而Marangoni对流的流速为每秒米量级[6].另外,在激光与工件材料相互作用的过程中,材料部分汽化,产生的气体反冲压力对毛化形貌形状也有影响.虽然多种物理反应或化学反应会影响最终形貌形状,但在不考虑辅助气体时,Marangoni对流是最主要因素[10].

采用氧气时,熔池表面形成一层氧化物,氧化物作为表面活性剂,能改变表面流体流场,导致形貌改变.氧气助燃效果使得熔池表面温度增高,表层熔融氧化物发生局部流动,进而在熔池表面形成了表面活性剂浓度梯度,使熔融材料反向流动,即由中心向边缘流动[9-10].温度梯度对表面张力的影响同时存在.因此,温度梯度和表面活性剂浓度梯度对表面张力的影响程度是确定流体最终流向的关键.一定参数范围内,表面活性剂浓度梯度处于主导地位[10],熔融金属从中心流向边缘,形成火山口状形貌(见图3d-f).此外,辅助气体的垂直吹射,有助于中心熔融金属向边缘流动.试验中发现,随着气体压力缓慢增加,形貌逐渐由W状转变为火山口状.这是由于氧气压力较小时,2个因素对表面张力影响不相上下,流体分别从中心和边缘相向流动,形成图3g-i所示W状形貌.采用氮气时,选取合适吹气角度,气体压力使得球冠凸起的中心凹陷,形成W状.

综上,Cr12表面形貌的形状取决于温度梯度和表面活性剂浓度梯度的主导地位.若温度梯度为主导因素,则形成球冠状形貌;若表面活性剂浓度梯度为主导因素,则形成火山口状;若两者不相上下,则形成W状.此外,辅助气体类型、角度和压力对此也有较大影响,氧气不利于球冠状形貌的形成,氮气不利于火山口状形貌的形成.

2.2 工艺参数对球冠状形貌尺寸的影响

工艺参数对毛化形貌的形状和尺寸均有显著影响,以球冠状形貌为研究对象,讨论激光脉冲重复频率、辅助气体压力及角度对其尺寸的影响.球冠状形貌的尺寸定义如图4所示.

图4 球冠状形貌尺寸示意图

2.2.1 重复频率

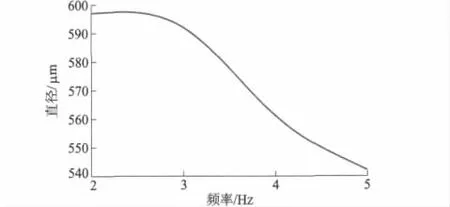

在试验参数范围内,随着激光脉冲重复频率的逐渐增大,毛化点直径单调减小,如图5所示.

图5 频率对毛化点直径的影响

重复频率从2 Hz增加到5 Hz,毛化点直径减小近9%,幅度不大.试验采用单脉冲加工方法,激光毛化点直径主要由单脉冲能量决定,激光重复频率增加时,激光脉冲峰值功率有所下降,导致单脉冲能量减小,毛化点的直径随之减小.另外,由于激光脉冲作用时并非停留在毛化点处,而是以一定的速度扫描.试验过程中,在相邻毛化点间距保持不变的条件下,频率增加,扫描速度也增加,导致激光输入能量减小,这也使得毛化点直径减小.因此,为了获得较好的毛化形貌,毛化点间距、扫描速度和脉冲重复频率需要进行系统匹配.

2.2.2 辅助气体压力

氮气压力对球冠状毛化点直径和凸起高度的影响规律如图6所示.

图6 吹气压力对形貌尺寸的影响

毛化点直径随着吹气压力的增加而增加,但增幅不大.这主要是由于压力增加,气体流量增加,激光热能向四周的扩散加剧,进而使得熔池直径变大,毛化点直径相应增加.凸起高度随着吹气压力的增加,先增加后减小.依据快速熔凝理论,过冷熔体因干扰而产生的凸缘尖端生长速率最大,因此氮气对熔池侧的吹送扰动有助于微凸形貌的产生,使得材料单向流动,有助于凸起高度增加.但是吹气压力过大,将会导致熔池中金属飞溅,使得形成微凸体的有效金属体积减少,最终凸起高度减小.因此,为获得较高的微凸体,吹气压力必须控制在一定的范围以内.由图6可知:压力在0.5 MPa左右时,凸起高度达到峰值,形貌最佳.

2.2.3 辅助气体吹送角度

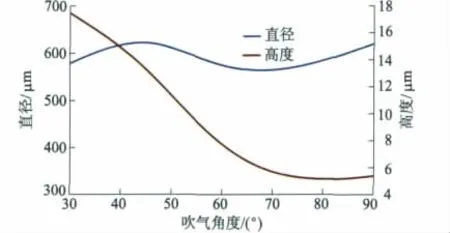

图7为吹气角度θ与球冠状形貌直径及高度的关系曲线.

图7 吹气角度对形貌尺寸的影响

随着吹气角度θ的增加,毛化点直径变化不大,在600μm左右波动,而中心凸起高度减小.在吹气角度较小时,气体促使金属液体单向流动的作用比较显著,金属不断堆积,因而凸起高度值较大;吹气角度增大后,金属液体单向流动的作用减弱,此时金属液体在表面张力的作用下,由四周边缘向中心流动,而吹送辅助气体又增加了流动阻力,凸起高度值减小.因此,要获得较高凸起的球冠状形貌,吹气角度应取小值.

2.3 激光毛化区域的金相组织与显微硬度

图8为毛化试样截面显微图.沿毛化点的对称面进行线切割,经过镶嵌、粗磨、精磨、抛光、4%硝酸酒精腐蚀之后,得到火山口毛化形貌截面的显微图(图8a);在激光的作用下,得到了较规则的火山口形貌,并且重熔区和基体的分界线清晰可见,重熔区的显微组织相对于基体材料更为致密,晶粒大幅变小(图8b);重熔区的金相组织为针状马氏体(图8c);基体材料金相组织为珠光体和球化体(图8d).

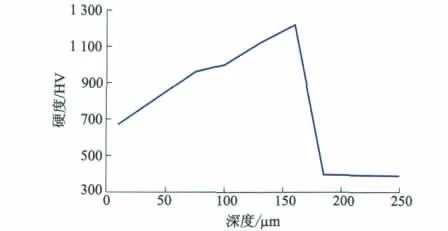

毛化点硬度沿深度方向变化规律如图9所示.由图9可知,相对于基体,重熔区的硬度总体上增加了,且随着深度的增加而增加,在接近分界线处硬度达到最大值1 225 HV,提高了近3倍.

图9 毛化点显微硬度

上述试验结果表明:毛化点相对于基体,金相组织更为致密,晶粒更为细小,硬度大幅提高,在深度方向上硬度逐渐增加.这主要是由于激光毛化为熔凝造型,加热和冷却速度极快,形核率大幅增加,因而获得致密的针状马氏体组织,晶粒细小,硬度增加;此外,金属熔池的底部与被加热至微熔状态的固态基体晶粒相接触,非均匀晶核依附于这个表面形核[11],因而在靠近分界线处,形核率更高,组织更致密,硬度更高.

3 结论

1)毛化形貌的形状取决于熔池表面温度梯度和表面活性剂浓度梯度的主导地位.对Cr12而言,若温度梯度为主导因素,则形成球冠状形貌;若表面活性剂浓度梯度为主导因素,则形成火山口状;若两者不相上下,则形成W状.

2)辅助气体类型、吹气角度和压力对毛化形貌有较大影响.氧气不利于球冠状形貌形成,氮气不利于火山口状形貌形成.对球冠状形貌而言,随着吹气压力的增加,毛化点直径增加,凸起高度先增加后减小;吹气角度的增加使得凸起高度减小.

3)激光参数对毛化形貌有着显著影响.脉冲频率的增加使得球冠状毛化点直径减小.

4)相对于基体,毛化点金相组织更为致密,晶粒更为细小,硬度大幅提高,在深度方向上硬度逐渐增加,因而毛化点耐磨性增加.

References)

[1] 孙东成.激光复合造型模具拉延成型性能及回弹的研究[D].镇江:江苏大学机械工程学院,2011.

[2] Samokhin A A,Sychugov V A,Tishchenko A V,et al.Characteristics of formation of a periodic structure due to absorption of monochromatic radiation by the surface of a solid[J].Sov JQuantum Electron,1983,13(5):659-660.

[3] Chilamakuri S,Bhushan B.Effect of peak radius on design of W-type donut shaped laser textured surfaces[J].Wear,1999,230:118-123.

[4] 万大平,胡德金,刘红斌,等.脉冲激光毛化加工的计算机流体动力学数值模拟[J].中国激光,2007,34(7):1004-1008.Wan Daping,Hu Dejin,Liu Hongbin,et al.Computational fluid dynamic numerical simulation for pulse laser texturing machining [J].Chinese Journal of Lasers,2007,34(7):1004-1008.(in Chinese)

[5] 刘红斌,万大平,胡德金.激光毛化表面温度与应力的数值模拟与实验研究[J].材料热处理学报,2008,29(4):181-184.Liu Hongbin,Wan Daping,Hu Dejin.Numerical simulation and experimental study of temperature and stress for laser textured surface[J].Transactions of Materials and Heat Treatment,2008,29(4):181-184.(in Chinese)

[6] 许伯强,汪 昊,徐桂东,等.金属材料中激光产生熔池的数值模拟及应用[J].江苏大学学报:自然科学版,2010,31(3):358-362.Xu Baiqiang,Wang Hao,Xu Guidong,et al.Numerical modeling of laser-induced molten pool for laser interaction with met almaterial[J].Journal of Jiangsu University:Natural Science Edition,2010,31(3):358-362.(in Chinese)

[7] Du D,He Y F,Sui B,et al.Laser texturing of rollers by pulsed Nd:YAG laser[J].Journal of Materials Processing Technology,2005,161:456-461.

[8] 刘 莹,陈大融,杨文言.轧辊表面微凸体形貌激光毛化技术的试验研究[J].机械工程学报,2003,39(7):107-110.Liu Ying,Chen Darong,Yang Wenyan.Experimental investigation of laser-textured on roller with micro-convex topography[J].Chinese Journal of Mechanical Engineering,2003,39(7):107-110.(in Chinese)

[9] Chen SC,Cahill D G,Grigoropoulos C P.Melting and surface deformation in pulsed laser surface micromodification of Ni-P disks [J].Journal of Heat Transfer,2000,122:107-112.

[10] Bennett TD,Krajnovich D J,Grigoropoulos C P,et al.Marangoni mechanism in pulsed laser texturing of magnetic disk substrates[J].Journal of Heat Transfer,1997,119:589-596.

[11] 张春华,李春彦,张 松,等.H13模具钢激光熔凝层的组织及性能[J].金属热处理,2004,29(10):14-17.Zhang Chunhua,LiChunyan,Zhang Song,et al.Microstructure and property of laser surface melt-solidifying for H13 die steel[J].Heat Treatment of Metals,2004,29(10):14-17.(in Chinese)