某试验转台液压系统电气设计及安全控制

杨圣华,郭 云,胡雅玲

(中航工业洪都,江西南昌330024)

0 引言

本文论述的电气控制系统是为某大型民用客机预研课题项目设计的。目的是为其燃油系统试验转台(见图1、图2)的液压系统提供各电气操作和电气控制,并保证转台为模拟飞机油箱内的油面角进行俯仰以及横滚动作时的安全性。

1 设计方案

1.1 设计要求

图1 试验转台初始状态示意图

图2 试验转台运动(双自由度±20°)示意图

在液压系统驱动试验转台进行油面角度的模拟动作、刹车制动和调节发动机供油流量的工作过程中,电气控制系统需要完成的功能是:

1)实现对液压油源运行的电气控制、监视和超限报警。

如图3所示,可按工作要求完成对液压油源中电机“5”的启停、比例阀“9”的压力调节控制,对压力传感器“8”、温度传感器“3”和液位继电器“4”的监视、以及对超温、超压、油滤堵塞报警功能的实现。

2)能够通过对刹车系统中四个二位四通电磁换向阀的电气逻辑控制,实现对转台松刹和制动的功能。

3)能够通过对相应电磁阀的通断控制实现对图1、图2中所示两个转动方向驱动机构(即伺服液压缸)的液压供油和停止供油。

4)能够完成对发动机供油流量液压伺服调节路上的供油电磁阀的打开和关闭。

5)具有设备运行安全保护、防护和应急处理功能。

图3 液压油源原理简图

1.2 总体布局

鉴于操作人员的工作范围包括安装液压油源的泵间,以及远离泵间的电气测控间,同时,考虑到工作效率和安全,所以在总体布局上,将整个电气控制系统设计为现场和远程控制两种控制模式,相应地规定现场控制权限和远程控制权限,避免两处同时操作互相干扰而影响试验转台的工作和安全。为此,具体设计时,在油源泵间和测控间分别设置了“现场电控柜”和 “远程控制柜”,并在 “现场电控柜”的电气操作面板上布置了切换开关,以限定控制模式的选择。

另一方面,由于要完成的系统功能比较复杂,不仅有单纯的电磁阀开关动作、电磁阀的逻辑控制关系,而且其中还穿插着各种报警信号的采集、接收和处理,并可能涉及到一些功能的修改和改进,所以选择以PLC为核心进行硬件和软件相结合的电气设计方式。

至于各种参数信号(如压力、温度、液位)的采集和显示,采取使用相应的各类传感器(标准的4~20mA信号)与数字显示仪表联合工作的方式予以解决。

通过设置数字显示仪表的报警值和直接使用机械触点 (如液位继电器),发出信号到PLC进行处理,并向外驱动报警,指示灯闪烁,从而实现各种报警功能。

2 详细设计

2.1 原理设计

按总体设计布局的思路,设计电气控制系统原理图如图4所示,使用的PLC各端口对应的输入元件及图中未示的输出元件名称见表1。操作人员在油源泵间的操作以及控制均在 “现场电控柜”操作面板(界面见图5)上完成,而在测控间进行的操作以及控制则在“远程控制柜”操作面板(界面见图6)上完成。

表1 图4中PLC各端口对应的输入元件及未示的输出元件名称

图4 电气控制系统原理

图5 “现场电控柜”操作面板

图6 “远程控制柜”操作面板

在具体设计中,为了排除与远程测控间的其他系统、各仪器仪表、各数据板卡的信号相互干扰,将PLC安装在泵间的现场电控柜内。整个电气系统的总电源线 (三相四线制)由厂房配电箱接入现场电控柜内后,分为两部分。一部分按380V给图3中功率为45kW的电机“5”供电,并通过PLC程序发出控制信号给各继电器组动作实现电机的星三角转换启动;另一部分进线接成220V,为24V电源模块和PLC供电,并为电机启动用的各继电器的线圈提供220V下的驱动电流。其中24V电源模块的作用是为各数字显示仪表和各传感器供电,为图3中比例溢流阀 “9”的放大器提供控制电压,为PLC各输出端口 (包括各指示灯、中间继电器线圈)和液压系统中各电磁换向阀的线圈供电。

2.2 现场电控柜

对应图5中操作面板,现场电控柜完成的电气功能及原理是:

1)“现场/远程切换”:按实际工作需要,通过切换该按钮,PLC扫描对应的输入端信号(图4中X04)并完成程序判断后,输出连接KM014线圈的端口状态(图4中Y15),从而选择KM014常开(连接远程调压电阻)或常闭(连接现场调压电阻)触点,实现分配操作权限。只有得到相应的权限,才能对图3中“9”的比例放大器进行操作,实现系统出口调压。除此之外,PLC完成权限判定后,对非权限操作的一方动作功能全部予以失效,但指示和报警功能仍然予以保留。

以下的逻辑判断和逻辑控制都通过PLC程序完成,不再详述。

2)“主电机启动”:完成图3中45kW异步电机“5”降压启动。对应图4中:KM2先接通,电机星型接法,待电机转动平稳后,然后断开,随之KM3接通,电机变为三角接法,完成异步电机的降压启动。启动完成后带面板指示灯显示。完成启动后2秒,“调压信号”指示灯点亮,指示人员方能进行油源调压操作。

3) “主电机停止”:45kW异步电机“5”停止(对应图4中KM1断开)。

4)“压力调节”:现场有权限时,并且“调压信号”指示灯点亮后,操作该旋转按钮进行系统输出压力的调节。

5)“紧急卸荷”:紧急情况下的处理,按下后转台完成紧急刹车(见“关键程序设计”)、电机停止,卸荷阀卸荷,相应指示灯点亮,并且其为自锁按钮,排除故障后再次按压后才能解除紧急卸荷状态。

6) “系统出口压力”、“俯仰锁紧缸压力”、“横滚锁紧缸压力”、“油温”数显表:分别显示系统输出的调节压力、锁紧缸压力(见“关键程序设计”)、油箱内液压油温度。

7) 告警指示灯, 包括 “超温”、“超压”、“缺油”、“回油滤”、“油滤”,起故障或非正常工作报警作用,信号分别来源于图3中的“3”、“8”、“4”、“11”、“6”。

2.3 远程控制柜

远程控制柜布置在测控间,为工作方便与控制系统的控制台集成在1个柜子上。对应图6中操作面板,其完成的电气功能及原理是:

1) “俯仰控制”中“供油开”:完成图1、图2中对应俯仰方向伺服液压缸的电磁换向阀的打开,即图4中线圈KM21.2得电,使得油源过来的压力进入伺服液压缸,驱动转台俯仰运动。反之“供油关”即线圈KM21.2失电,电磁换向阀的关闭,切断来自油源的压力。

2) “横滚控制”中“供油开”:与“俯仰控制”同理,图4中线圈KM21.1得电,油源过来的压力通过该方向打开的电磁换向阀进入横滚方向伺服液压缸,驱动转台横滚运动。反之“供油关”,线圈KM21.1失电,切断油源该方向供油。

以上即完成了1.1中3)的电气功能。

3)“调节阀供油”:图4中线圈KM21得电,完成对发动机供油流量液压伺服调节路上的供油电磁阀的打开。KM21失电即电磁阀关闭,对调节阀停止供油。从而完成了1.1中4)要求的电气功能。

4) “俯仰控制”中“松刹”和“刹车”,“横滚控制”中“松刹”和“刹车”:分别完成对对俯仰方向和横滚方向的松刹或刹车操作,详细原理和功能见“关键程序设计”。

为安全需要,以上1)~4)中内容仅远程操作时才具有操作权限。

5)其余按钮和仪表的布置及功能与现场电控柜上相同。

2.4 关键程序设计

由于转台体量大,工作时需要松刹,停止工作或紧急情况下又要求刹车,所以转台这部分电气设计上关键的是转台松刹和刹车的逻辑控制,其必须分为正常松刹、正常刹车,应急刹车,还必须具有断电自动刹车功能,结合转台松刹、刹车逻辑控制液压原理图7,从系统工作原理上了解到:俯仰方向正常刹车时:要求电磁阀“8”、“7”断电关闭,此时液压油P进入俯仰方向制动刹车缸的通路被切断,并且制动刹车缸内液压油通过T口卸压,刹车缸内抱刹弹簧由于失去液压力的作用而收缩,并作用于俯仰驱动机构的活塞杆上对其进行锁紧,实现该方向的刹车;俯仰方向正常松刹时:要求电磁阀“8”得电、“7”保持断电,使液压油进入制动刹车缸,顶开作用在活塞杆上的弹簧实现松刹。横滚方向正常刹车时:要求电磁阀“5”、“6”断电;横滚方向正常松刹时:要求电磁阀“6”得电、“5”断电。紧急卸荷情况下:要求电磁阀“5”、“7”得电, “6”、“8”失电;出现厂房断电情况时,由于电磁阀“5”、“7”、 “6”、“8”均失电,从图7中可以看出整个液压供油也被切断,转台同样马上处于刹车状态。

图7 转台松刹、刹车逻辑控制液压原理图

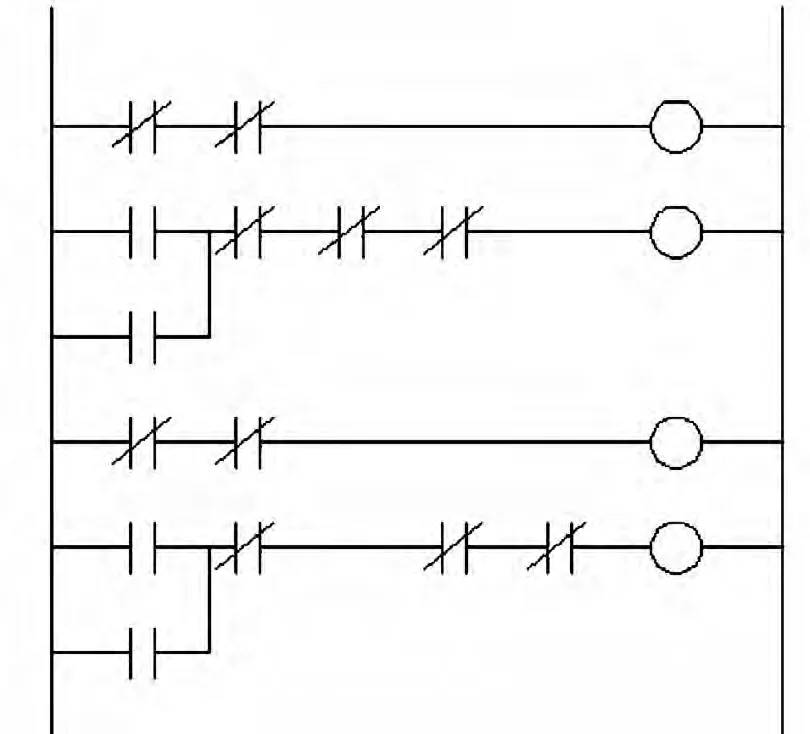

由此分析,整个过程实际上就是准确地完成转台松刹、制动的四个二位四通电磁换向阀“5”、“6”、“7”、“8”的通电和断电的一个电气逻辑控制。由此设计的PLC松刹和刹车程序如下,见图8。

图8 转台松刹、制动梯形图

3 安全设计

在整个电气系统的设计过程中,运用硬件和软件相结合的方式来最大限度地保证转台运行过程中的安全性,以下依次说明。

1)采取了权限切换的控制模式。

不论是现场人员还是远程人员进行操作,首先必须确认和取得相应的权限,以防止另一方的误动作导致的操作失控。另外在PLC的软件内写入权限语句,例如判断为现场权限,则对应为远程上的所有功能按钮的输入端口和输出端口均不处理和发出信号,反之亦然。

2)停止电机没有权限局限。

由于电气系统控制的液压泵站的动力源实际上就是电机输出的功率,为防止异常情况发生后,无权限的一方也有最终处理功能,设计上认定不论权限是在哪方,现场电控柜还是远程控制柜上的电机停止按钮均有效。

3)现场和远程操作面板上均布置有告警和指示灯显示功能。

系统上过来的告警信号和按钮动作后的指示灯显示功能在现场和远程面板上各布置一套,这样无操作权限的一方也可以进行监视。

告警信号包括缺油报警、油滤堵塞报警和超压报警,全部进入PLC相应端口进行处理,并发送到相应的指示灯予以闪烁报警。

4)具有一键式紧急卸荷功能。

现场和远程操作面板上都布置紧急卸荷按钮,并且不分权限,一旦有紧急情况发生按下按钮后,电机自动停止、卸荷阀通电卸荷、并完成图8中紧急刹车功能。

5)具有松刹监视功能。

见图7,松刹命令发出后,经过减压阀“1”减压进入刹车缸内的压力达到10MPa以后,刹车装置才能完全松开,电气设计上在刹车缸上布置有压力传感器“11”,“12”,并在现场和远程的操作面板上均布置有数字显示表,监控松刹压力是否达到。因为在松刹未到位的情况下强行转动转台,对转台的结构损伤很大甚至造成破坏。

6)电气成件选型上保证安全。

PLC输出端口选择24V输出型,系统中各换向电磁阀选择24V工作电源,最大限度地保证了设备操作人员的安全。

7)在系统的关键部位进行安全防护。

在液压系统的关键部位,采取双重保护,如连接安全阀的管路上布置压力继电器,设置相应的安全压力值,并且与PLC“外界紧急信号触点”对应端口X20相连,一旦该处超压,PLC即按紧急卸荷处理。

8)具有完整的设备运行状态监控功能。

对设备运行中的状态实施监控,一旦发现超压、超温、缺油、油滤堵塞的情况立即予以报警。

4 结论

在已经完成的某民机型号的各项试验中,该电气控制系统的运用结果表明,其不仅能够满足设备运行时各正常功能的需要,而且在紧急和故障情况下也能够保证设备和人员的安全性。

[1]姚佩阳.自动控制原理.北京:清华大学出版社,2005,3.

[2]郭艳萍.电气控制与PLC技术.北京:北京师范大学出版社,2007,2.

[3]秦红磊.自动测试系统-硬件及软件技术.北京:高等教育出版社,2007,10.