智能自修复高分子材料用高稳定性微胶囊的制备

汪海平,胡思前,朱金凤,蔡少君

(江汉大学 光电化学材料与器件省部共建教育部重点实验室,化学与环境工程学院,湖北 武汉 430056)

微胶囊技术是指将固体颗粒、液体微滴或气体作为胶囊的芯材,在其外形成一层连续薄膜包囊的工艺过程[1]。该技术的优势在于形成胶囊时,囊芯由于被包裹而与外界环境隔离,它的性质可在较长时间内不受环境影响,而在适当条件下(如温度、压力等),囊壁被破坏而将囊芯释放出来。近年来,随着复合材料向多功能化及智能化方向的发展,微胶囊在树脂基复合材料中得到了应用,使得埋植有微胶囊的自修复聚合物基复合材料成为新材料领域研究的一个热点[2-4]。目前报道的用于自修复材料的微胶囊种类较单一,所用的囊壁材料也局限于双组分壁材,如脲醛树脂[5-6]或密胺树脂[7-8],对于满足自修复材料多领域应用仍显不足。

在微胶囊的各种制备方法中,凝聚法一般采用明胶、阿拉伯树胶和乙基纤维素等天然高分子材料作为壳材料,其囊壁强度较差。而界面聚合法通常需使用高活性物质,要求被包裹物能耐酸碱性,限制较多。相比较而言,原位聚合法通过在油-水界面上单体或预聚物的原位聚合作用使分散相粒子的表面形成聚合物囊壁,该方法具有成球容易、壁膜厚度及芯材含量易控制、微胶囊密封性较好、成本低廉和易于工业化生产等优点[9]。因此,目前应用于自修复研究的微胶囊主要都是通过原位聚合方法制备,如Brown等[5]制备聚脲甲醛包覆双环戊二烯微胶囊及Yuan等[6]制备聚脲甲醛包覆环氧树脂微胶囊时都利用此法。

本研究利用原位聚合法合成一种以尿素、三聚氰胺与甲醛三组分复合树脂为壁材,以双环戊二烯(DCPD)为芯材的可用于智能自修复材料的微胶囊,对其物理化学结构、形态等进行了表征,重点研究了芯材投料量、乳化剂用量以及乳化转速对微胶囊物性的影响,目的是为寻求满足自修复材料所需的微胶囊提供实验数据。

1 实验部分

1.1 实验原料

DCPD,97%,阿拉丁试剂(上海)有限公司;三聚氰胺(M),分析纯,国药集团化学试剂有限公司;尿素(U),分析纯,天津市福晨化学试剂厂;甲醛(F),分析纯,含量37 wt.%~40 wt.%,湖北奥生新材料科技有限公司;三乙醇胺,分析纯,天津市福晨化学试剂厂;枸橼酸,分析纯,成都市科龙化工试剂厂;十二烷基苯磺酸钠(SD⁃BS),化学纯,天津市博迪化工有限公司;聚乙烯醇(PVA),分析纯,平均聚合度1799±50,成都市科龙化工试剂厂。

1.2 微胶囊的制备

取1.5 g三聚氰胺、0.4 g尿素、5.0 g甲醛和10 mL蒸馏水混合,用三乙醇胺溶液调节pH=8~9,70℃下反应30 min得黏稠透明的三聚氰胺-尿素-甲醛预聚物(MUF)溶液,待用;称取1.5 g SD⁃BS和50 mL蒸馏水于三口圆底烧瓶中,搅拌溶解后加入50 mL 0.5 g/L PVA溶液得乳化剂溶液。

将MUF溶液和7.0 g DCPD依次加入到上述装有乳化剂溶液的三口圆底烧瓶中,在室温、1000 r/min转速下乳化30 min,加2滴正辛醇消泡,形成O/W型乳化液。调节搅拌器转速为350 r/min,分批加入10 wt.%的枸橼酸调节pH=4~5,逐步升温至50℃,然后保温搅拌反应2 h。冷却后用2 wt.%的NaOH水溶液中和稀释,减压抽滤,得到的滤饼用蒸馏水洗涤2次,乙醇洗涤一次,自然风干即得白色微胶囊粉末样品。

1.3 测试与表征

分别取1~2滴含微胶囊的悬浮水溶液滴在载玻片上,室温干燥后,采用江南永新BM2000型数码显微镜观测微胶囊的外观形貌;采用Bruker公司TENSOR27型傅里叶变换红外光谱仪,KBr压片法测定微胶囊、囊壁(丙酮抽提),涂片法测定芯材,分辨率优于0.2 cm-1,扫描范围4000~400 cm-1;采用 Malvern公司 MasterSizer 2000型激光粒度仪测定微胶囊的平均粒径及其分布,湿法,转速2000 r/min,超声10 s;采用微机差热天平(WCT-2C,北京光学仪器厂)测量样品在空气气氛中的热失重,升温速率10℃/min,测试温度范围为30~600℃;以丙酮为溶剂,采用索氏抽提器测定微胶囊的囊芯含量[10],即被包埋的芯材量与微胶囊产品的比例。

2 结果与讨论

2.1 工艺参数对微胶囊粒径及芯含量的影响

为了优化微胶囊的制备工艺,本研究在固定乳化剂种类、终点pH值、酸化时间和升温速率基础上,分别讨论了芯材的投料量、乳化剂用量和乳化速率等工艺参数对微胶囊直径大小及囊芯含量的影响。

2.1.1 芯材投料量 在其他工艺参数保持不变的条件下,分别按照3.0、5.0、7.0和9.0 g的芯材投料量,得到不同的芯材质量对微胶囊平均粒径及囊芯含量的影响,如图1所示。由图1可以看出,随着芯材投料量的增加,微胶囊的体积平均粒径逐渐增加,当芯材的质量增加到7.0 g后,胶囊尺寸变化趋于平稳,这是因为在乳化剂浓度和乳化转速保持不变的条件下,过多的芯材不足以在剪切力作用下被分散成足够小的液滴,从而导致微胶囊的平均粒径增大。另外,从图1可知,随芯材投料量的增加,微胶囊的囊芯含量先增大后减小,这是由于加入太多的芯材可能导致微胶囊的囊壁太薄,使胶囊容易变形,引起芯材泄漏。综合以上考虑,在微胶囊的合成过程中,需要将芯材用量控制在一定范围内,以提高微胶囊的稳定性、粒径范围和囊芯含量。

图1 芯材投料量对微胶囊粒径及囊芯含量的影响

2.1.2 乳化剂用量 采用原位聚合法制备微胶囊时,随着缩聚反应的进行,为促使生成的聚合物沉积在芯材相与水介质的界面上,并逐步覆盖芯材,形成完整的微胶囊,一般需要加入表面活性剂。SDBS作为带负电的表面活性剂,在芯材的乳化分散过程中,被DCPD液滴吸附形成保护膜,降低了分散相的表面张力,使之易于分散。

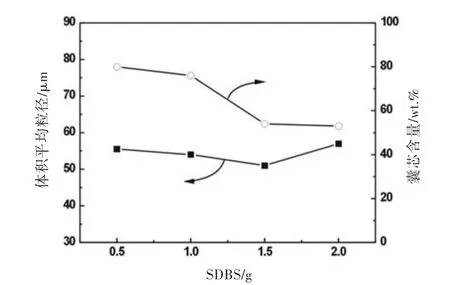

图2是在其他反应条件固定、不同乳化剂用量与微胶囊粒径及囊芯含量的关系图。由图可知,随乳化剂用量的增加,微胶囊的平均粒径先减小后增加。这是因为当SDBS浓度较低时,随着乳化剂用量增加,芯材乳化更为充分,有利于成囊,得到较小的微胶囊。当乳化剂用量从1.5 g增加至2.0 g时,过多的乳化剂会导致乳液黏度过大,不利于微胶囊的形成,同时使微胶囊颗粒之间容易发生粘连而团聚,导致测得的微胶囊样品的粒子尺寸增大。另外,从图2可知,微胶囊的芯含量随着乳化剂用量增大而降低,这是因为乳化剂用量的增加降低了微胶囊粒径大小的缘故。

图2 乳化剂用量对微胶囊粒径及囊芯含量的影响

2.1.3 乳化速率 图3为不同乳化速率下所得微胶囊的粒径大小和囊芯含量。由图3可知,当其他因素固定时,随着乳化速率的增加,剪切力增大,液滴直径减小,得到的微胶囊粒径相应减小。另外,随着乳化速率从500 r/min增加到1300 r/min,胶囊的芯含量逐步降低,这可能是因为乳化速率的增大导致微胶囊粒径变小,胶囊芯含量也随之减少,此外,乳化速率过大时,将会导致乳液破乳,造成微胶囊包封效果下降。

图3 乳化速率对微胶囊粒径及囊芯含量的影响

2.2 DCPD微胶囊的表面形貌

图4给出了通过上述优化工艺制备得到的微胶囊的光学显微镜照片,从图中可以看到,合成的DCPD微胶囊呈球形,为单核结构,微胶囊的表面十分光滑,粒径较为均匀,多数在60 mm左右。

图4 微胶囊光学显微照片

2.3 DCPD微胶囊的红外分析

图5是芯材DCPD、DCPD微胶囊和囊壁(经丙酮抽提掉囊芯DCPD后所剩壁材)的红外光谱图。从图中可以清楚地看到,DCPD微胶囊在3439 cm-1左右存在宽而强的吸收峰,这是MUF树脂中N-H和O-H重叠在一起的伸缩振动峰,MUF树脂的其他主要特征峰,如酰胺带I和II(1630~1600 cm-1和1530~1600 cm-1)、三嗪环的特征吸收峰(814 cm-1)也在微胶囊中有体现;同样,DCPD的特征吸收峰也出现在微胶囊中,如碳碳双键特征谱带(3080 cm-1),-CH2-伸缩振动吸收谱带(2936 cm-1处不对称伸缩振动和2862 cm-1处对称伸缩振动)。通过红外光谱分析可以证明,所制备的微胶囊中壁材MUF树脂已将芯材DCPD良好包封。

图5 (a)囊壁、(b)微胶囊和(c)芯材的红外谱图

2.4 DCPD微胶囊的热失重分析

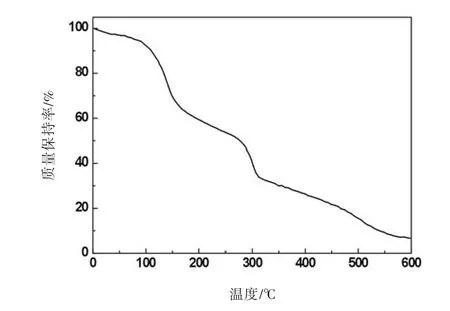

自修复材料用微胶囊必须具备一定的热稳定性,以保证材料在成型或存放过程中不因环境温度过高而失效,为此,笔者采用微机差热天平对微胶囊的热稳定性进行了分析,结果如图6所示。从图6可以看出,随着温度的升高,微胶囊质量损失逐渐增大。微胶囊在100℃之前的质量损失约8%,主要源自于微胶囊表面吸附水的挥发。在100~200℃的失重是由于壁材脱甲醛化和部分囊芯DCPD的挥发造成的。在200~300℃的失重对应于囊芯的进一步蒸发和(或)分解。在300~600℃的失重主要由囊壁的热分解引起,同时也包含少量DCPD热聚合生成的聚合物热分解,详细的机制有待深入研究。

3 结论

采用原位聚合法合成了一种以尿素、三聚氰胺、甲醛三组分共聚物为壁材,DCPD为芯材的自修复材料用微胶囊。通过对其工艺参数的探讨和对微胶囊物性的分析,得出如下结论:

(1)光学显微照片分析表明,所制备的微胶囊为比较规则的圆球形,密封良好,MUF树脂团聚较少;

图6 MUF树脂包覆DCPD微胶囊的TGA曲线

(2)所制备的DCPD微胶囊的平均粒径为50~70 μm,随着乳化时乳化剂用量和搅拌速率的增加,微胶囊的体积平均粒径减小,相应的囊芯含量减少,囊芯含量介于50 wt.%~90 wt.%之间;

(3)热分析结果表明,所合成的微胶囊的使用温度不能太高,在100℃以下为宜。

[1]宋健,陈磊,李效军.微胶囊化技术及应用[M].北京:化学工业出版社,2001.

[2]White S R,Sottos N R,Geubelle P H,et al.Autonom⁃ic healing of polymer composites[J].Nature,2001,409:794-797.

[3]Zhang M Q,Rong M Z.Self-Healing polymers and poly⁃mer composites[M].Hoboken:John Wiley&Sons,Inc,2011.

[4]Li H Y,Wang R G,Liu W B.Preparation and self-heal⁃ing performance of epoxy composites with microcap⁃sules and tungsten(VI)chloride catalyst[J].Journal of Reinforced Plastics and Composites,2012,31(13):924-932.

[5]Brown E N,Kessler M R,Sottos N R,et al.In situ poly(urea-formaldehyde)microencapsulation of dicy⁃clopentadiene [J].JournalofMicroencapsulation,2003,20(6):719-730.

[6]Yuan L,Liang G Z,Xie J Q,et al.Preparation and characterization of poly(urea-formaldehyde)microcap⁃sules filled with epoxy resins[J].Polymer,2006,47(15):5338-5349.

[7]汪海平,邱云霞,叶亚格.密胺树脂包覆甲基丙烯酸正丁酯微胶囊的制备[J].江汉大学学报:自然科学版,2011,39(3):45-48.

[8]袁彦超,容敏智,章明秋.三聚氰胺-甲醛树脂包裹环氧树脂微胶囊的制备及表征[J].高分子学报,2008(5):472-480.

[9]梁治齐.微胶囊技术及其应用[M].北京:中国轻工业出版社,1999.

[10]Xiao D S,Rong M Z,Zhang M Q.A novel method for preparing epoxy-containing microcapsules via UV irra⁃diation-induced interfacial copolymerization in emul⁃sions[J].Polymer,2007,48(16):4765-4776.