铝灰回收加工新工艺与综合利用研究

文/ 河南中孚实业股份有限公司 戴 飞

在铝冶炼和成型的过程中,会产生多种副产品,作为铝工业主要的副产品——铝灰产生于所有铝及铝合金发生熔炼的工序,其中的铝含量约占铝生产过程中总损失量的3%~12%,刚出炉的铝灰通常含有60%~80%的金属铝,经过常规的回收处理后,剩余的废铝灰中仍含有10%~15%的金属铝,而此时,通常采取填埋的方式进行处理,不仅造成资源的大量浪费,同时也造成环境的污染[1]。因此,寻找经济有效的方法加以利用并治理铝灰,不仅有助于提高铝行业的经济效益,在实现资源有效循环利用的同时,还将对实现经济和社会的可持续发展产生深远的影响。

一、铝灰概述

1.铝灰的来源

几乎所有的铝生产工序都产生铝灰,其中的铝含量为10%~80%不等,可归纳为以下三个部分[2]:

(1)在氧化铝经熔盐电解生产铝的过程中,由于操作和测定器具的携带、阳极更换、出铝、铸锭以及电解槽大修,会产生一定量的铝灰。一般每生产1吨铝会产生30~50kg的铝灰。

(2)在消费应用的过程中,从铸锭、多次重熔、配制合金、零部件浇铸,到锻造、挤压、轧制和切削加工,每吨铝加工应用的全过程将产生30~40kg铝灰。

(3)废铝再生过程中所产生的铝灰,废铝再生并重新加工成制品的回收率,一般为75%~85%,再生每吨废铝将产生150~250Kg铝灰。

2.铝灰的分类和组成

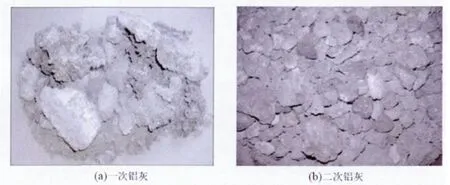

铝灰的具体成分因产生路径不同而各异,主要由金属铝单质、氧化物和盐熔剂的混合物组成。其中,金属铝在氧化铝和氮化铝的包覆下存在。根据铝含量的不同,铝灰可分为以下两种(见图1):

图1 铝灰的种类

(1) 一次铝灰,颜色呈灰白色,故又称作白铝灰。在电解原铝及铸造等不添加盐熔剂的过程中产生,是一种主要成分为铝和铝氧化物的混合物,铝含量可达15%~75%;

(2) 二次铝灰,在铝废料的回收时添加盐熔剂过程中产生,颜色呈黑灰色故又称作黑铝灰。其铝含量根据加入的废料类型和处理条件而变化,但变化范围是7%~20%,特殊情况下会高达30%。黑色铝渣的氧化物含量与熔剂含量几乎相等,因其固结成块状被称为盐饼。

在上述两种铝灰中,铝灰的成分因杂质含量不同,所造成的颜色不同,具体成分含量见表1。

表1 铝灰的成分含量

3.铝灰对环境的影响

铝灰中的有毒金属元素(Se、As、Ba、Cd、Cr、Pb等)进入土壤和地下水系统会造成重金属污染等负面影响;盐饼中的盐分积聚在土壤中会导致盐碱化;接触水后会产生氨气、氢气和甲烷,容易引起火灾;其中的砷和砷化铝等杂质与水发生反应后产生的砷化氢气体在生产场所中富集后不仅污染空气,而且会造成密切接触者的急性砷化氢中毒[2]。由此可见,最大限度地回收铝灰中的有价成分,不仅可以免去填埋的需要,还能消除以上诸类污染。

二、铝灰回收铝常用技术[3]

1.压榨回收法

利用压榨回收法原理的工艺很多,“The Press”、SPM等均属于此类,其原理是从上部将热铝灰装入机器,然后施加静压或动压,将熔融铝挤压出来,铝的总回收率可达到62%。该法具有一系列优点,如铝灰不需要预先冷却工序、装备简单、操作与维护费用低、工作周期短、功能完善和自动化程度高等。日本一些企业的实践表明该回收效果较好,但国内企业应用的效果不够理想。

2.倾动回转炉处理法

倾斜式回转炉处理法集合了回转炉、反射炉和干式平炉的优点,运行时与水平面有一个夹角,提高了物料的均匀度和热传导效率。与同类的高温炉相比,倾动回转炉的热效率最高。运行时在炉内熔化熔剂和向炉内加入铝灰,炉子的回转迫使铝灰在熔剂表面之下,不会受到烧嘴火焰的直接冲击,从而保证了铝灰中铝回收率的最大化。

3.回转窑处理法

回转窑处理法是目前大型企业处理铝灰常用的方法,具有效率高、机械化程度高和便于环保处理的优点。在处理铝灰时,回转窑不停地旋转,铝灰被反复地搅拌,铝熔体则因自身的重力和流动性,汇集到回转窑的底部,再根据粒度大小分别流入备用渣箱中,最后排出剩余铝灰再进行二次处理。

4.改良的MRM法

MRM法工艺是把从熔炉中取出的热铝渣直接送入带有搅拌装置的设备中,使铝液沉积于设备底部,这时要加入能产生放热反应的熔剂,使渣保持所需温度。剩下的铝渣还可进一步进行筛选、粉碎、熔化回收铝,进行二次回收处理。在改良的MRM法中,搅拌和铝回收的全过程在氩气保护下进行。处理结果显示,该法的铝烧损率降低到4%,回收率达91%。

5.炒灰回收法

该法被小型再生铝厂普遍采用,其具体过程是:将铝灰混合一定量的熔剂后放置在一个倾斜的铁锅中,利用铝灰自身的热量和铝灰中添加钠盐等物质继续氧化放热使铝灰的温度升高,用铁锹进行翻炒。翻炒之后铝,熔体汇集到铁锅底部,从而实现金属铝与铝灰的分离,此法的优点是操作简单,但因为是敞开式作业,会产生大量烟尘,对环境造成污染,同时处理后的铝灰含有大量的可溶性盐,后续处理难度很大,容易引起二次污染。

三、铝灰回收处理新技术

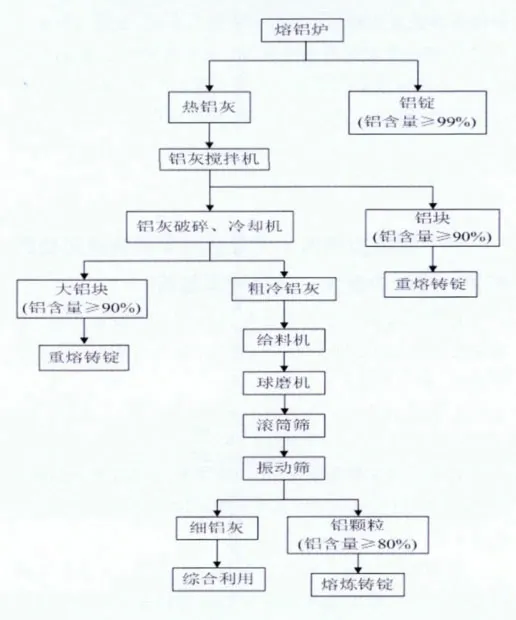

1.热铝灰中的铝液回收

将装有热铝灰的容器运送到铝液回收机内,向容器内撒一些造渣剂,通过搅动叶片使铝灰温度升高,造成液体铝滴周围的氧化膜破裂,而铝滴借助自身重力逐渐汇集到容器底部,聚集到底部的铝液通过底部出口流到外部坩埚内凝固,其含量一般可达到95%左右,可以直接送回熔炼炉重熔使用。此装置能够从热铝灰中回收约50%左右的铝。

2.热铝灰冷却破碎

冷渣破碎机是采用回转压轧的方式对铝灰进行破碎,设备工作是通过水泵供水,对滚筒桶身表面进行喷淋,使铝灰渣的表面温度低于100℃,有效地减少了铝的烧损。内部滚筒筛分为两段,从而将物料分为三类,在三个不同落料区下部分别放置于接料车,承接落下的大块含铝料90%以上可直接回炉使用,中块含铝料和铝灰细粉运至冷处理设备前备用。此装置在快速而有效地降低铝的烧损的前提下,实现了金属铝与铝灰的快速分离。

3.冷铝灰的回收处理

冷铝灰的回收处理工艺是磨碎与筛分设备的优化组合,满足性能稳定、操作方便、分离效果好的工艺要求,选择了球磨机和直线振动筛的配置。球磨机为卧式筒形旋转装置,冷铝灰由进料装置均匀地进入磨机仓,冷铝灰在筒体转动的过程中钢球产生的重击和研磨相互作用,经过破碎和粉末的铝灰通过螺旋出料口进入多层振动筛工序。直线振动筛工作时,两电机同步反向震动产生反向激振力,迫使筛体带动筛网做纵向运动,使铝灰做周期性的前抛运动,从而将铝灰筛分成大铝粒、小铝粒和细铝灰三种产品,其中大铝粒可直接回炉使用,中铝粒要在坩埚熔炼后铸锭,细铝灰可以综合利用。

4.防尘处理

整个搅拌与冷渣破碎的过程都在防尘密闭的环境下进行,除尘设备选用旋风除尘和脉冲袋式除尘相结合的方式,设备上设有集尘室,用于收集烟尘,烟尘通过管道被吸入除尘系统,集成了过滤和吸附净化两种功能,最大限度地处理氧化铝粉尘和吸附氟化物,通过两级除尘可以达到良好的除尘效果。

5.新型铝灰回收金属铝工艺流程

四、处理后铝灰在电解铝中的综合利用

铝灰综合利用开发主要是回收金属铝,处理后的细铝灰呈银灰色粉状物,色泽暗淡,外观类似粉煤灰,主要有氧化铝、氮化铝、单质铝以及镁、钠、钙、铁等氧化物组成,其中以单质和氧化物形式存在的铝是可利用元素,一般用作生产聚合氯化铝、棕刚玉、建筑材料等的原料,但在铝电解生产中的应用却很少,据文献记载,其应用前景十分广阔[4]。

1.在铝电解槽中的添加应用

在电解生产中,细铝灰中铁、硅影响原铝质量,而钠、钙则会改变电解质的性质,然而,细铝灰与氧化铝按一定比例进入铝电解槽作为原料进行电解生产,对正常生产电解槽不会产生太大影响。此工艺不仅可以回收金属铝、氧化铝,而且可以回收氮化铝、氟化镁及可溶性盐等有价成分,具有高回收率、低能耗、较高经济效益的特点。

2.制作成阳极保护环

目前,电解铝生产中普遍使用碳素保护环,但因碳素环造价高,残极破碎过程需人工挑拣,易对电解生产的稳定性造成影响。若使用细铝灰做阳极保护环,对阳极钢爪进行保护可以达到同样的效果,同时在残极破碎过程中,其可随覆盖料进入电解流程,对生产过程不会造成任何影响,既可减缓钢爪腐蚀,又可增加经济效益。

五、结束语

在大力发展循环经济的背景下,铝灰处理新工艺采用热处理、冷却回收、球磨、筛分等方式可以回收铝灰中大部分金属铝,同时积极探索低含铝量细铝灰在铝电解生产中的再生利用,使细铝灰成为电解槽和阳极保护环的原料,变废为宝,充分体现绿色环保的理念,对电解铝行业的可持续发展具有重要意义。

[1]高振朋,王芳,李钢林,周在常.铝灰处理工艺研究[J].铸造设备与工艺,2011,(06):41-41.

[2]苏晓梅,李小忠,申秀英,铝灰渣高效利用的试验研究[J].华中师范大学学报,2010,44(2):254-258.

[3]李菲,郑磊,冀树军,等.铝灰中铝资源回收工艺现状与展望[J].轻金属,2009(12):3-8.

[4]乔桂玲,朱广斌,王绍鹏.铝灰在铝电解槽上添加应用研究[J].轻金属,2009(08):43-47.

[5]郭学益,田庆华.有色金属资源循环理论与方法.长沙:中南大学出版社,2008:16-68.