控冷工艺及奥氏体化温度对C92DA钢组织性能的影响

刘力哲,余万华,刘新鹏,孙 理,聂子平,刘 澄

(1.北京科技大学材料科学与工程学院,北京,100083;2.青岛钢铁公司第二线材厂,山东 青岛,266043)

超高强度帘线钢盘条轧制吐丝后控冷工艺对盘条组织性能有重要的影响[1]。范广彬和王超等分别对普通帘线钢72A连续冷却特性及转变规律进行了研究[2-3],王克杰等对高强度帘线钢82B连续冷却相变行为进行了研究[4],刘宏玉等研究了普通级别70级和高级别80级帘线钢的连续冷却特性以及控冷工艺[5],但国内对92级类超高级别帘线钢的冷却特性研究甚少。为此,本文对超高级别C92DA帘线钢进行连续冷却转变试验,研究控冷工艺及奥氏体化温度对其组织性能的影响。

1 试验

1.1 试验材料

选用国内某钢厂生产的轧态盘条C92DA钢,其化学成分如表1所示。

表1 C92DA钢化学成分(wB/%)Table1 Chemical compositions of C92DA steel

1.2 试验和检测方法

将φ5.5mm C92DA帘线钢热轧盘条加工成φ4.0×10mm的试样,其冷却速率不低于10℃/s,并将部分试样中心加工成φ2.0×10mm的通孔。利用DIL805A淬火热膨胀仪(德国)进行试验。两种试样均以10℃/s的加热速率加热至900℃(完全奥氏体化温度),保温5min。将实心试样按0.05、1、3、5、7、9℃/s的冷却速率冷却至室温,将空心试样按10、11、13、15、20、30、40℃/s的冷却速率冷却至室温。另外,将奥氏化温度提高至1000、1100、1200℃,以10℃/s冷却速率冷却至室温。分别记录试样冷却过程中的膨胀量、温度和时间,用切线法[6]测定临界转变点,采用热膨胀法与金相硬度法相结合的方法,依照YB/T5128—93,利用Qrigin软件绘制连续冷却转变(CCT)曲线。对试验样品研磨、抛光后用4%硝酸酒精溶液腐蚀,用4XC金相显微镜观察试样显微组织;用LEICA VMHT 30M显微硬度仪(加载0.98N,时长10s)测量显微硬度;用ZIESS LED-1450扫描电镜(德国)对珠光体片层间距进行观测。

2 结果与分析

2.1 组织分析及CCT曲线

图1 900℃奥氏体化温度下所制试样相组织Fig.1 Phase textures of C92DA steel at the austenitizing temperature of 900℃

900℃奥氏体化温度下所制试样相组织如图1所示。从图1中可看出:冷却速率为0.05℃/s时,组织中可以明显看到片层珠光体,在晶界处有白色网状碳化物析出;1℃/s时,组织中主要为片层珠光体与部分索氏体,以及在晶界处析出的网状碳化物;5℃/s时,组织中主要为珠光体和索氏体,部分晶界处有少量弥散的碳化物析出;10℃/s时,组织中以索氏体为主;15℃/s和20℃/s时,组织中可观察到明显的索氏体和亮白色的马氏体,其中,20℃/s时马氏体较多;30℃/s时,以白色针状马氏体为主,黑色部分为较细的片层絮状屈氏体组织;40℃/s时,组织中仅有少量黑色团絮状屈氏体和大部分针状马氏体。

生产实际要求尽可能减少不利于材料强度的网状碳化物和马氏体等组织,获得尽可能高的索氏体化率。因此,满足生产实际要求的最佳C92DA钢相变冷却速率在10℃/s左右。

试样CCT曲线如图2所示。从图2中可看出,相同奥氏体化温度下,随着冷却速率的不断增大,珠光体转变温度逐渐降低、转变时间逐渐缩短,但冷却速率增大到一定程度会发生马氏体转变。

图2 试样CCT曲线Fig.2 CCT curves of C92DA steel

试样显微硬度曲线如图3所示。从图3中可看出,随着冷却速率的增大,试样显微硬度值呈上升趋势。这是由于随着冷却速率的增大,过冷度增大,相转变温度降低,珠光体片层间距减小,即铁素体和渗碳体组织变薄,相界面增多,因而在外力作用下,钢的抗范性变形能力增强,宏观上表现为硬度增大[2]。对白色和黑色部分的相组织进行硬度检测发现,在1~20℃/s的冷却速率区间,黑色和白色两部分组织的硬度值大体相当,故均认定为珠光体(索氏体)组织;其中冷却速率为15℃/s时,组织中少量亮白色部分的硬度值(HV)高达700以上,确认为马氏体组织;冷却速率为30℃/s和40℃/s时,组织中主要为黑色团絮状的屈氏体和高硬度的马氏体。

图3 试样显微硬度曲线Fig.3 Microhardness curves of C92DA steel

2.2 珠光体片层间距与冷却速率的关系

选取连续冷却试验中不同冷却速率下所制试样在扫描电镜下观察珠光体形貌,结果如图4所示。从图4中可看出,随着冷却速率的增大,珠光体片层间距不断减小,片层排列方向趋于紊乱。

不同冷却速率下的珠光体片层间距Sp及过冷度ΔT如表2所示。从表2中可看出,随着相变区冷却速率增大,珠光体片层间距迅速减小。当相变区冷却速率从1℃/s提高到10℃/s时,珠光体平均片层间距由0.145μm迅速减小至0.091μm,即冷却速率每增加1℃/s,珠光体片层间距平均减小约0.0054μm。这主要是因为,随相变区冷却速率增大,奥氏体向珠光体转变的相变点Ar1下降,从而使珠光体平均片层间距迅速减小[7]。

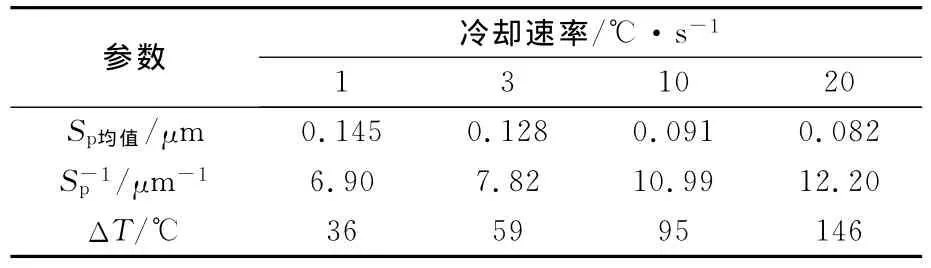

表2 不同冷却速率下珠光体片层间距及过冷度Table2 Interllar spacing and undercooling of pearlite for C92DA steel under different cooling rates

2.3 珠光体相变温度-冷却速率模型

根据对应冷却速率的相变开始(结束)温度试验数据,借鉴文献[8~9]中相变开始温度的研究方法,对试验结果进行回归,建立珠光体相变温度-冷却速率模型如下:

式中:Ti为珠光体相变开始(结束)温度;Tac3为平衡状态下奥氏体开始转变温度;V为冷却速率;A、B为回归系数。

借鉴文献[10~12]的方法,将试样在0.05℃·s-1冷却速率下的冷却过程视为平衡转变过程,由其热膨胀数据测得C92DA钢奥氏体开始转变温度Tae3=703℃,利用图2中冷却速率及其对应的相变温度值,将式(1)珠光体相变温度-冷却速率模型简化为

式中:Ts为珠光体相变开始温度;Tf为珠光体相变结束温度;V为冷却速率。

由式(2)、式(3)可以看出,模型非线性拟合较好。

相变温度-冷却速率回归拟合曲线如图5所示。从图5中可看出,在一定的冷却速率范围内,试验结果与回归曲线拟合较好。

2.4 奥氏体化温度对C92DA钢相组织的影响

图5 相变温度-冷却速率回归拟合曲线Fig.5 Regression fitting curves between phase transformation temperature and cooling rate of C92DA steel

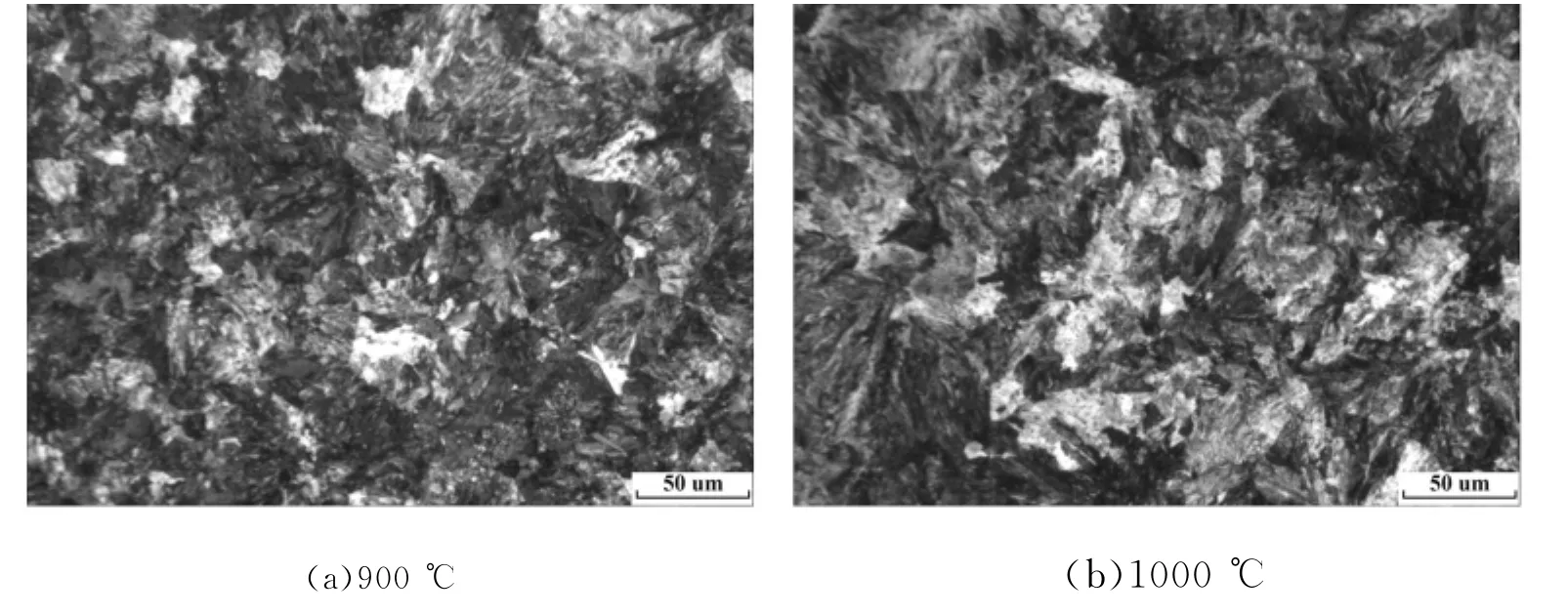

10℃/s冷却速率下所制C92DA钢相组织如图6所示。从图6中可看出,在900℃和1000℃奥氏体化温度下所制钢样相组织主要为索氏体;在1100℃和1200℃奥氏体化温度下所制钢样相组织中,除索氏体外,还产生了亮白色的块状马氏体,并且1200℃温度下所制钢样马氏体组织明显多于1100℃温度下所制钢样相应组织。马氏体的产生,增大了C92DA盘条钢的脆性,不利于后续的拉拔。对于高碳钢,奥氏体化温度越低,晶粒越不容易长大,奥氏体晶粒越细小,晶界面积越大,使珠光体形核位置增多[13]。因此满足生产工艺要求的C92DA钢最佳奥氏体化温度应为900℃。

图6 10℃/s冷却速率下所制C92DA钢相组织Fig.6 Phase textures of C92DA steel at different austenitizing temperatures

3 结论

(1)使C92DA钢获得最佳组织性能的控冷速率为10℃/s,奥氏体化温度为900℃。

(2)C92DA钢珠光体转变温度随冷却速率增大而降低,其转变时间随冷却速率增大而缩短。

(3)C92DA钢珠光体片层间距随冷却速率增大而减小,片层排列方向趋于紊乱。

(4)C92DA钢珠光体相变温度-冷却速率模型有较好的拟合性。

[1]曹秀岭,焦小鹏,翟振华.超高强度钢帘线的生产试制[J].金属制品,2010,36(5):7-10.

[2]范广彬,刘雅政,孟宪成.72A帘线钢连续冷却转变规律的分析[J].武汉科技大学学报,2010,33(1):43-46.

[3]王超,赵刚,蔡国庆,等.高碳帘线钢72A连续冷却转变(CCT)的特性[J].特殊钢,2008,29(5):13-15.

[4]王克杰,薛瑞,董天真,等.控冷工艺对82B盘条相变行为影响的研究[J].天津冶金,2010(4):13-16.

[5]刘宏玉,郑建强,李玉华,等.帘线钢控冷工艺研究[J].材料热处理技术,2010,39(16):31-36.

[6]林慧国,傅代直.钢的奥氏体转变曲线原理、测试与应用[M].北京:机械工业出版社,1988.

[7]艾家和,赵同春,高惠菊,等.控轧控冷工艺参数对60Si2MnA线材中珠光体形态的影响[J].北京科技大学学报,2002,24(5):503-506.

[8]Hawbolt E B,Chau B,Brimacombe J K.Kinetics of austenite-ferrite and austenite-pearlite transformations in a 1025carbon steel[J].Metallurgical Transactions A,1985,16(4):565-578.

[9]Kumar A,McCulloch C,Hawbolt E B,et al.Modelling thermal and microstructural evolution on runout table of hot strip mill[J].Mater Sci Technol,1991,7(4):360-368.

[10]Militzer M,Pandi R,Hawbolt E B,et al.Modelling the phase transformation kinetics in low-carbon steels[C].Hot Workability of Steels and Light Alloys-Composites,Montreal:1996.373-380.

[11]Militzer M,Pandi R,Hawbolt E B.Ferrite nucleation and growth during continuous cooling[J].Metallurgical and Materials Transactions A,1996,27(6):1547-1556.

[12]余万华,徐绿婷,冯光宏,等.NVE36船板钢连续冷却转变行为及动力学回归模型[J].北京科技大学学报,2010,32(8):1004-1010.

[13]付军,王福明,柴国强,等.82B高碳钢盘条的动态连续冷却组织转变[J].金属热处理,2010,35(8):5-8.