试油成本控制措施及效果分析——以中国石油西南油气田公司川西北气矿为例

张晋海 易 斌 余 洋

(1.中国石油西南油气田公司川西北气矿,四川 江油 621700;2.中国石油西南油气田公司成都天然气化工总厂,四川 成都 610213)

0 引言

试油成本控制作为开发井成本总体控制的重要组成部分,同样面临方法受限、措施陈旧等难题。科技水平的高低和运用方法的优劣影响着勘探开发和生产各阶段的成本,采用高新技术和有效的成本管理措施不仅可以使试油成本得到有效控制,而且还可使得整个气田开发井成本总体受控。笔者以中国石油西南油气田公司川西北气矿为例,分析气矿试油工作中实施的一系列先进的降本措施,通过2011 年与2012 年开发井试油成本基础数据的比对,阐述其取得的效果。

1 降本增效措施

1)最大限度地优化设计方案,做到技术可靠,经济合理。具体措施有:①从设计的源头抓起。详细掌握钻井每日的汇报数据,跟踪钻进全过程,严格审核每日报表数据的准确性,保证在数据的源头就杜绝错误的发生。②设计审批环节。加强地层压力系数的审查,选择合适密度的压井液,可以避免额外的损失;对大型施工项目进行严格审核是成本控制的关键,经逐级主管部门审批,保证每一笔投入的有效性。③设计变更环节。施工中,设计变更时有发生,对比我们要做到严格设计变更程序,确保设计变更的合理性,提高试油投入的实效性。④新工艺新技术。在设计中结合实际情况运用成熟的新工艺、新技术,可以实现效益与成本控制的双赢。

2)加大储层评价分析,优选射孔层段,优化射孔作业程序。气矿在试油地质设计时,更加注重储层研究,给出科学的判断依据,进行射孔层段优化、细化,在保证所有优良储层被开启的前提下,优化射孔作业程序,降低射孔作业单位射厚成本。以龙002-9-1井珍珠冲为例(图1)。可以看出优化后的射孔井段相比优化前,在跨度上基本未变,虽然段数增加了,但累计射孔厚度却减少了。在保证所有优良储层被开启的前提下,减少了不必要的射孔井段,降低了成本。

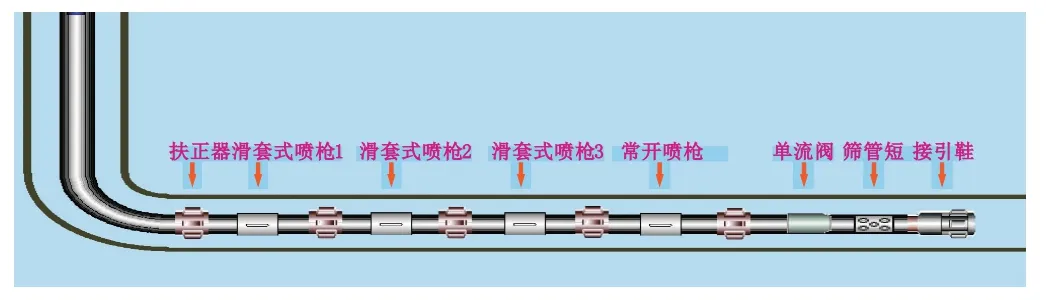

3)将成熟的分段酸化工艺应用于水平井、裸眼段、不同层系间。分段酸化工艺相比笼统酸化,不仅节省了试油时间,减少了试油工序,节约了试油成本,且布酸的针对性更强,酸化效果更佳,在压力系数相同的情况下还可同时开采。气矿使用分段酸化改造的开发井达到100%,成功率100%。气矿还尝试了套管水平分段、裸眼分段、多试油层同时打开等工艺。图2为套管内水平、分段酸化工艺,川西北地区已有90%以上的开发井已采用此工艺,该工艺已非常成熟。

图1 优化选取射孔井段图

图2 常规分段酸化工艺图

4)引入竞争机制,降低服务价格。气矿在工具选择上向国内新型企业转变。如国产的井下作业公司封隔器、川油井控公司封隔器、广汉正能公司封隔器,在使用初期曾有低替期间坐封、滑套开启困难等问题,后经过多次优化、改进,目前施工成功率基本达到90%以上。事实证明,技术成熟的国产封隔器同样有其优越性,相比价格更低。

5)对试油大型施工作业进行管理优化,合理控制酸化规模。由于酸化规模较大,地层不能及时退出高浓度酸液,储层无法得到有效的保护,后期排液要大量借助液氮气举,且由于酸化规模越大排液量也就越大,增加了试油周期及污水处理费用。因此,经与试油设计方沟通协商后,气矿适当优化降低了各井用酸规模和用酸强度。

6)根据不同地区排液情况建立排液模式,合理控制液氮使用量。为了满足川西北九龙山、莲花山、张家坪地区的试油排液,液氮的使用量较大。经过1年多的探索、分析、总结,对九龙山与张家坪酸化后排液情况建立了一定的模式,并形成了相应的气举模式,对一些特殊井,提前预备液氮,排液2~3 d后确定地层产能情况。这样不仅缩短了试油周期,也极大地减少了液氮使用量。

7)精心组织施工,降低单层试油耗时,减少组停时间,提高钻井试油时效。气矿精心组织试油施工,建立了严格的试油台账制度,即对每口井的当日情况及时了解,并对下步措施进行预排、提前准备,大大降低了各类施工作业的等待时间,有效控制了单井试油组停时间及试油周期。

8)按技术管理职责严格划分事故责任,严格费用结算。每口井试油前技术人员都应进行技术交底,与施工队伍一同预排合理施工进度,指出施工重点,探讨施工难点,明确施工责任。通过详细的责任划分,明确各施工方承担的责任与后果,督促各施工单位加强现场技术管理,增强施工单位责任感。

9)合理调配同区块井无固相压井液和钻井液实现再利用。出于对九龙山储层保护的考虑,气矿在试油期间通常采用氯化钙无固相压井液保护储层。氯化钙使用过后,虽然密度都有不同程度的下降,但还可以使用。九龙山地区不同产层(须二、须三、珍珠冲)有不同的压力系数,对应用不同的压井液密度,使无固相压井液的重复利用得以实现。

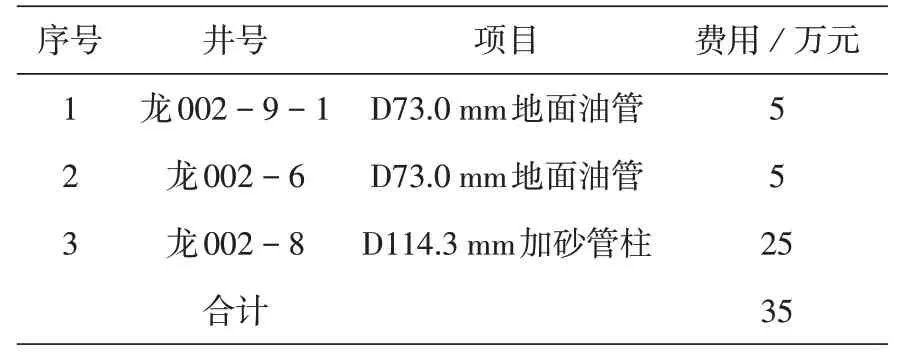

10)加强现场精细化管理,实现地面、入井油管的多次利用。通常放喷测试管线要求级别较低,放喷测试所使用的D73 mm 油管在一口井试油结束后,其抗压强度按新油管的70%折算还能再次使用。在不影响试油进度且保证油管质量和安全作业的前提下,地面流程放喷管线的油管都会重复利用。龙002-8 井的D114.3 mm 加砂油管经过筛选后,在保证质量的前提下已成功使用了3口井。

2 效果分析

气矿采取的一系列控制试油成本的技术管理措施,主要成果体现在以下2个方面。

1)降低了单位作业成本。①优选射孔层段后,射孔成本明显受控,单小段平均射孔厚度由2011年的13.13 m/段降至2012年的10.32 m/段。单位射厚成本由1.73万元降至1.49万元。②对大型施工项目进行优化管理后,注入酸量由2011 年的6.4 m3/m 降至2012 年的2.89 m3/m。平均单井成本由420.53万元降至315.3万元,平均成本降低200元/m左右,经后期评价施工效果基本一致。③根据不同地区排液情况建立排液模式后,平均单井使用液氮量由2011 年的107.125 m3降至2012 年的47.236 m3。平均单井成本由46万元降至19万元,平均成本降低70元/m左右。④现场施工采取精细化管理后,平均单层试油周期由2011 年的67 d 降至2012 年的56 d,单井试油成本由299万元降至241.2万元,平均成本降低200元/m左右。

2)节约了作业费用。①2012 年,通过严格划分事故责任,共节省费用400 余万元。②2012 年,合理调配同区块无固相压井液、钻井液后,节约费用合计255 万元(表1)。③2012 年,地面、入井管串的合理使用,节约费用合计35万元(表2)。

3 结束语

在试油管理方面,气矿坚持以降本增效为原则,技术与经济相结合,提高设计、试油工程管理水平技术方案,不仅提高了试油投入的实效性,扼制了试油成本的刚性增长,还获得了开发井成本总体受控的良好效果。试油成本控制是气矿的一项长期性工作,建议今后继续做好效果的跟踪分析;加强新工艺、新技术、新材料、新工具的应用以及压裂酸化方式的优选论证,尽最大努力减少无效投入。

表1 无固相压井液节约统计表

表2 地面油管、加砂管串费用节约统计表

[1]王玉谦.中国油田企业国际竞争力研究[M].北京:石油工业出版社,2005.

[2]赵振智、解宝贵、薛德贵.油田企业成本核算与控制研究[M].北京:石油工业出版社,2006.

[3]石齐平.石油的求己之道[J].南风窗,2004(21):18-20.

[4]王扩军,孙浮,石明江,等.超深井稠油试油技术开发与应用[J].新疆石油天然气,2008(1):55-56.

[5]聂微,唐立新.基于供应链下的石油企业采购策略分析:以塔里木油田为例[J].改革与开放,2009(5):76-77.

[6]Hubert M K.Energy Resources[M].National Academy of Sciences,National ResearchCouncil,Washington D.C,1962.