一种静液超高压力环境的实现及应用

王红,刘彬彬,张于贤,周清华,智国建,贵文龙

(桂林电子科技大学机电工程学院,广西桂林541004)

在航空、航天、核技术、化学工业、石油化工、天然气、人造水晶、合成金刚石、等静压处理、超高静液压挤压、粉末冶金、金属成型以及地球物理、地质力学等领域中,静液超高压力环境得到了越来越广泛的应用[1-4]。作者在多年的实际工作中,设计了一种实现静液压超高压力环境的简易方法,现介绍如下。

1 静液超高压力环境的实现

1.1 方法原理

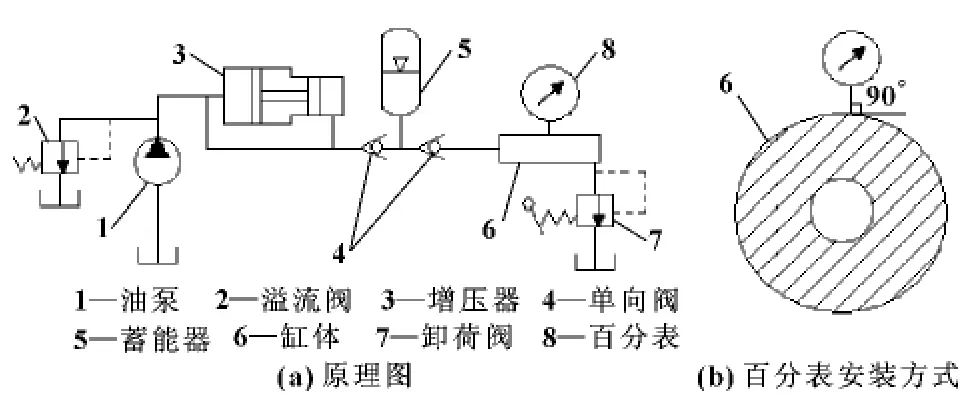

如图1 所示为静液超高压力环境的实现原理图,油泵1 产生的压力油经增压器3 进入缸体6,压力油的压力可由溢流阀2 调定。当溢流阀2 的调定压力一定后,通过增压器可把此调定压力增大至一定的超高压力值(压力大于100 MPa 即为超高压力),此超高压力油液通过两个单向阀4 进入超高压缸体6。超高压缸体6 的进油口及出油口分别与单向阀和卸荷阀相连,以保证超高压缸体6 内的压力油处于相对静密封状态,实现静液超高压力环境。

图1 静液超高压力环境的实现原理

1.2 主要元件功能简介

在图1 中,主要元件有油泵1、增压器3、溢流阀2、蓄能器5、单向阀4、超高压缸体6、卸荷阀7等。各元件的主要功能如下:

油泵1 实现超高压力环境的压力源,在实际工作中作者所用泵的额定压力为20 MPa。

增压器3 把油泵2 的出口压力增大至超高压力,作者在实际工作中所用增压器的增压比为1∶20,因此增压器的出口压力可达400 MPa。

溢流阀2。当置溢流阀一调定压力后,通过该阀对泵的出口压力起溢流限压作用。

蓄能器5。由于压力油的泄漏会引起超高压缸体6 内的压力减小,通过蓄能器5 的补油可使超高压缸体6 内的压力基本稳定,维持静液超高压力环境。

单向阀4 防止蓄能器5 及超高压缸体6 内压力油泄漏。

卸荷阀7。当需要解除某静液超高压力环境时,通过卸荷阀7 卸荷即可。另外,通过分别置溢流阀2及卸荷阀7 至一新的调定压力,即可构建一新的静液超高压力环境。

超高压缸体6 形成特定的静液超高压力环境。

2 一种超高压力缸体弹性线应变的测量原理

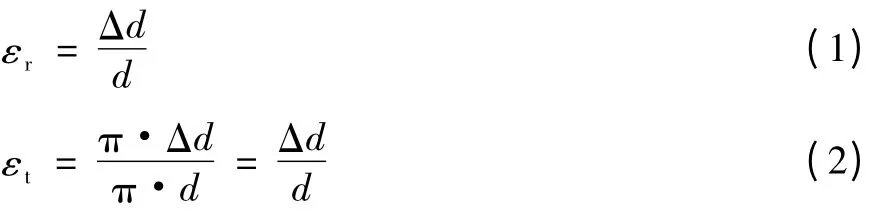

设超高压力缸体外径为d,缸体直径增大值为Δd,根据线应变的定义,超高压力缸体的径向线应变εr和周向线应变εt分别为:

由式(1)、(2)可得:

由上式可知:对于一给定的超高压力缸体,只要测量出缸体直径的增大值Δd,即可按式(3)计算出缸体的径向线应变εr和周向线应变εt。

3 实例

3.1 实验原理

图2 为利用静液超高压力环境测量超高压力缸体弹性线应变的原理图,从图2 (a)可以看出百分表8安装在超高压缸体6 的外表面,其安装方式如图2 (b)所示。

图2 超高压力缸体弹性线应变的测量原理

3.2 实验条件

该实验所用的试件是一个超高压缸体,材料为2Cr13,外径D =80 mm,内径d =23 mm。加压设备为数控万能水切割机。

3.3 实验过程

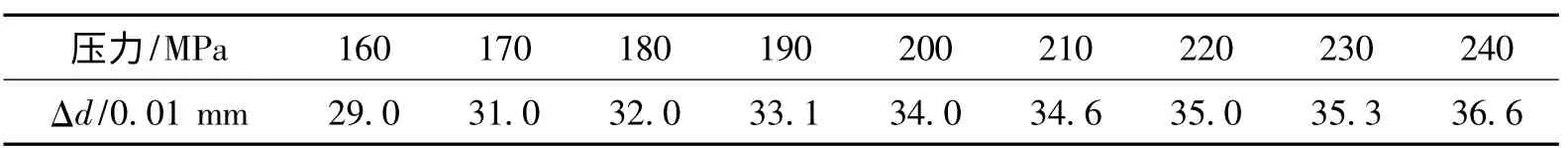

由超高压容器(管道、缸体)的强度理论分析可知,该超高压缸体的弹性失效压力为250 MPa[5],即当压力不超过250 MPa 时缸体所产生的变形为弹性变形,此时由百分表所测出的缸体直径增大值及其所对应的线应变就是刚体的弹性线应变。根据百分表的测试精度,超高压缸体内的压力不能太小,否则由于变形太小而导致测量误差太大,结果不准确。在该实验中,首先将溢流阀调节到较低的调定压力160 MPa,油泵加压至此压稳定后保压10 min,保压过程中记录下百分表的读数(此读数反映了超高压缸体直径的弹性总变形,即直径的增大值),然后缓慢卸压,完全卸压后等待10 min,使弹性变形得到恢复,然后将溢流阀的调定压力按10 MPa 步长增大,直至压力达到240 MPa 为止。在各个不同的调定压力下重复上述步骤,注意记录在保压时超高压缸体直径的增大值。需要提醒的是:卸压后至少要等待10 min,以尽量消除前次的实验值对后面实验值的影响。

3.4 实验数据

根据前述实验过程和要求,将实验数据记录如表1 所示。

表1 超高压缸体在不同压力下直径的增大值

3.5 实验数据分析

根据公式(3),即可计算出在各个不同压力下超高压缸体的径向线应变和周向线应变,如表2 所示。

表2 超高压缸体在不同压力下的径向线应变和周向线应变

4 结果分析

根据胡克定律,材料的弹性变形与载荷成正比,但从实验数据来看,无论表1 还是表2 均看不出这种明显的线性关系。这主要是由以下几方面的原因造成的: (1)该实验中的超高压力缸体的径比k =80/23 =3.48,属超高压厚壁圆筒,其应力呈三向应力分布,不是简单的单向应力分布,其应力是以当量应力计算的,该应力与缸体内压并非呈简单的线性关系[6-11];(2)该实验中超高压力缸体的变形是微变形,测量系统误差对测量结果有一定影响; (3)测量过程中,液体动压及热效应也会引起测量结果的误差[12]。尽管有上述因素导致测量结果的误差,但就该方法的实用要求而言,与缸体的微变形相对应的线应变最大不超过0.5%,其误差所对应的线应变误差更比0.5%小得多。因此,采用文中方法测量超高压力缸体的弹性线应变完全可以满足实际需要。

5 结束语

以油泵、增压器及超高压缸体为核心,再借助于溢流阀、单向阀、卸荷阀及蓄能器等控制元件和辅助元件,设计了一个能实现最高压力达400 MPa 静液超高压力环境的液压系统,同时介绍了基于该静液超高压力环境测量超压力缸体弹性线应变的原理和方法。该方法操作简便,结果可靠,尤其适用于合金钢类高强度钢材料,对研究热套型高压容器、自增强高压容器、超高压液压缸等均具有一定的借鉴作用。

【1】茅根新,顾素兰,何磊.超声导波检测技术在管道检验检测中的应用[J].化工装备技术,2011,32(6):53 -55.

【2】林猛,牛迎战. 漏磁检测技术在成品油管道中的应用[J].化工机械,2011,38(5):618 -619.

【3】孥宏,王兰兰,张冬生,等.负压波输油管道泄漏检测技术研究[J].科学技术与工程,2011,11(2):340 -342.

【4】滕延平,韩树强,蒋国辉,等.PCM 检测技术在埋地钢制管道上的应用[J].管道技术与设备,2010(4):18 -20.

【5】张于贤,王红.关于材料屈服强度的实验研究[J].材料工程,2005(11):43 -45.

【6】张于贤,王红. 关于厚壁圆筒自增强容器的理论研究[J].机械,2004,31(8):43 -45.

【7】张于贤.测定厚壁圆筒弹性失效压力的液压方法[J].液压与气动,2006 (8):78 -79.

【8】王红.测定厚壁圆筒弹性极限压力的液压实验方法[J].机床与液压,2007,35(2):140 -141.

【9】王红.测定材料屈服极限的一种简易方法[J]. 兵器材料科学与工程,2005,29(6):40 -42.

【10】张于贤,王红.一种测定厚壁圆筒弹性失效压力的方法[J].矿山机械,2006,35(4):102 -103.

【11】张于贤,廖振方,王红,等.确定厚壁圆筒初始屈服压力的一种实验方法[J].中国工程科学,2005,7(11):72 -75.

【12】战人瑞,陶春达,吕瑞典.自增强容器最佳超应变数值分析[J].石油化工设备,2003(11):23 -26.