地下顶管用液压设备液压油缸设计计算

宋超,邹云,杜碧华

(成都纺织高等专科学校机械工程学院,四川成都611731)

地下管道施工采用非开挖施工方法,是最近几年重点研究的一种新技术,其特点是:借助液压设备的推力在施工坑内将管道一节节地顶入到预铺设的土层内,完成地下管道的铺设。因其在作业中不沿铺设路面进行地表挖掘,杜绝了对城市建设物的破坏和道路交通的堵塞,不拆迁、不破坏环境,施工中不受气候和环境的影响;不影响管道的段差变形;省时、高效、安全、综合造价低,因此未来该项技术一定是管道施工的主流技术,将被广泛地应用。当前此项技术的一个重要核心就是液压顶推设备。施工中,液压顶推设备的液压油缸前端依据被顶入砼管的规格安装顶铁,保护砼管在外力作用下不受到伤害,由液压装置产生所需的推力,通过油缸中活塞杆的伸缩将推力传递给砼管,从而将砼管顶入到坑道内。因此,顶管用液压设备的油缸设计对该项技术的实施具有非常重要的意义,在设计中要求对整个油缸系统做重点的考虑。

1 油缸设计

1.1 工况条件

以排污管线施工为研究对象,施工中对砼管施加的最小正压力应满足Fg=260 ×9.8 ×103N,砼管公称尺寸为DN800,混凝土DN800 专用顶管最大承受力Fmax=650 ×9.8 ×103N,推进速度v =4.5 mm/s,最大行程s=1 m。

1.2 主顶基本参数选择

从使用寿命、加工制造及现场做业角度考虑,选择双作用油缸。初选油缸许用压力,根据工况,选择额定许用压力pr=28 MPa,正常工作压力取pn=25 MPa,以1.5 的安全系数比,最高许用压力为:

按以上条件、参数选择液压泵为YCY14-1B,该泵基本技术参数见表1。

表1 YCY14-1B 技术参数

1.3 液压缸径计算

工作中缸径所受实际压力由负载、回程力、惯性力、摩擦力、密封力组成,因采用双作用油缸,两缸共同分担260 ×9.8 ×103N 的额定工作压力,考虑工作条件的复杂性及各方面的阻力影响因素,取单缸工作压力为F =200 ×9.8 ×103N,按如下公式计算缸径:

式中:pr为额定许用压力,按此式计算的内径单位为m,计算结果要经过圆整。

1.4 缸筒壁厚计算

缸筒壁厚要满足:

式中:δmin为缸筒最小壁厚,pmax为液压缸最大许用压力,σp为缸筒材料的许用压力,σp=σb/n,σb为缸筒材料的抗拉强度,n 为安全系数,通常取n=5。

液压缸筒底部壁厚:

式中:Dw是缸筒的外径,σp为缸筒底部材料的许用应力。

2 油缸校验

确定缸筒直径、厚度后,需要对缸筒进行压力、强度的校验,以确定缸筒尺寸的合理性。其校验内容为缸筒壁厚承受压力校验、缸筒塑性变形校验、缸筒径向变形校验等。

2.1 缸筒壁厚压力校验

用以检验缸筒是否能承受缸内的工作压力,其校验计算式为:

式中:σs为缸筒材料屈服强度,pn为选定的液压泵提供的额定压力,计算结果一定要大于pn。

2.2 缸筒塑性变形校验

正常工作中要保证缸筒不发生塑性变形,因一旦发生塑性变形,形变就无法回复,缸筒就失效了。保证缸筒不发生塑性变形要使额定压力满足如下关系式:

式中:prL为缸筒发生完全塑性变形的压力。

2.3 缸筒径向变形校验

缸筒径向形变会影响到活塞与缸筒间的密封,造成压力的不稳定或无法达到预定压力,因此缸筒的径向压力形变ΔD 要小于密封圈给予变形的补偿值ε。ΔD 的计算式为:

式中:E 为弹性模量,ν 为泊松比。

3 各组件设计

3.1 整体结构设计

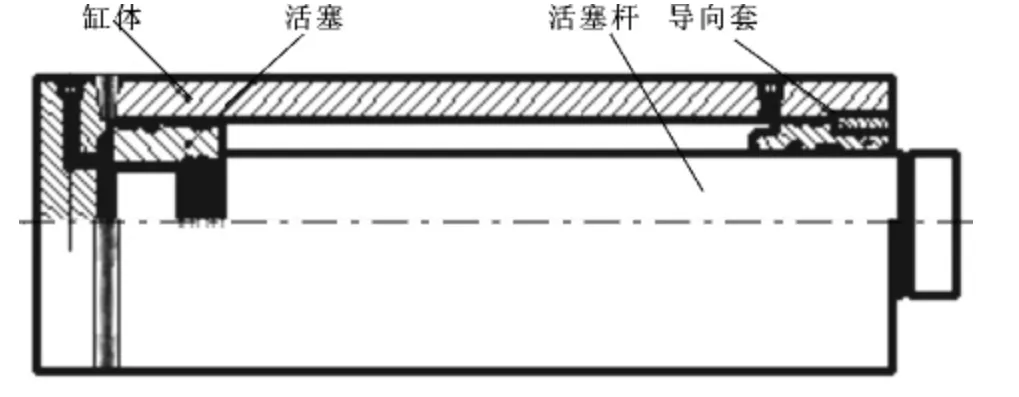

为满足工作要求,并达到易于加工、易于使用维护的目的,油缸整体结构设计如图1,由缸体、活塞、活塞杆、导向套及一组密封组成,缸体底部通过焊接的方式与缸体连接达到良好的连接强度及密封要求。

图1 油缸结构图

活塞按整体式设计,材料选择45 钢已达到经济型、实用性目的,活塞与活塞杆通过螺纹方式连接,密封结构按标准设计。为达到良好加工性及负荷能力强,活塞杆设计成实心的,材料可选择常用的45 钢。导向套用端盖加导向环结构形式,能获得好的安装位,在长活塞杆中这种结构非常重要。

3.2 活塞杆设计及校验

活塞杆是液压缸向外传递推力的重要零件,它承受拉力、压力、弯曲力和振动冲击等多种作用力,必须有足够的强度和刚度,因此双作用单边活塞杆液压缸活塞杆直径d 要满足下式:

式中:d 为活塞杆直径,D 为缸筒内径,ψ 为速比,按额定压力选取。计算后应对结果进行圆整。

对于该类活塞杆,因工作行程较大,需要进行危险截面强度校核及弯曲稳定性强度校验。危险截面通过应力计算后与许用应力比较获得校验结果,计算过程简单。对于顶杆油缸来说主要受轴向力,因此根据如下公式校验弯曲稳定性:

式中:Fk为活塞杆弯曲失稳临界压力,nk为安全系数,通常取3.5 ~6。而Fk按下式计算:

式中:E 为实际弹性模数,K 为液压缸安装及导向系数,I 为活塞杆横切面惯性矩。E1= E/(1 + a)(1 +b),a 为材料组织缺陷系数,b 为活塞杆截面不均匀系数,由此就可确定活塞杆的弯曲稳定性。

对于导向套来说,主要是针对密封剂安装、工作稳定性角度设计其结构及精度要求,在工作中导向套受力较小,不需进行强度校验。

4 结论

从油缸实际应用与理论设计相结合的角度出发,详细研究了用于地下顶推设备油缸的设计过程,从满足要求的结构尺寸、到强度校验进行了详细的分析,形成了一整套科学合理的设计方法。依据此过程可以合理地完成地下顶推用液压油缸的各参数设计。该设计过程对各类油缸的设计都有较好的普适性,对油缸设计具有很好的指导意义,该研究为提高该类装备的设计水平提供了有力的技术保障。

【1】李记,何先可,李强,等.基于Matlab 的两级油缸结构参数优化设计[J].机床与液压,2012,40(1):56 -58.

【2】杨丽颖,王守仁,武震.铁路轴承淬火压力机床液压油缸设计计算[J].机床与液压,2004(6):138.

【3】周建强,王欢.基于CAE 技术的单体液压支柱油缸部件分析[J].煤矿机械,2012(6):122 -124.

【4】张俊豪,王荣花.油缸设计的几处改进[J].机械工程与自动化,2009(1):154 -156.

【5】贾春强,丁少华,于洋.液压支架双伸缩立柱优化设计研究[J].液压与气动,2010(1):53 -55.

【6】成大先.机械设计手册(第4 卷,第5 卷)[M].4 版.北京:化学工业出版社,2002.

【7】王益群.液压工程师技术手册[M].北京:化学工业出版社,2009.

【8】祝燮权.实用五金手册[M]. 上海:上海科学技术出版社,2006.