接料臂加工误差分析与工装设计

孙继峰

(河北天择重型机械有限公司,河北邯郸056200)

1 问题的提出

我公司在生产方坯精整线时,其中转接料装置结构中,两根连接轴由一个半联轴器连接到一起,每根轴上装有3 个接料臂(连接轴见图1、接料臂见图2)。在其中一个连接轴上有一个接料臂是主动臂,主动臂与油缸相连接,油缸活塞杆伸缩带动转臂转动一个角度,完成接料与送料工作;工作时,6 个接料臂A、B 托料平面应一致。但在设备组装时,发现6 个接料臂A、B 托料面误差达5mm。根据此部件结构分析,产生误差的原因有两种因素:(1)连接轴上4 个键槽中心加工不一致;(2)接料臂键槽与接料平面相对位置有加工误差。

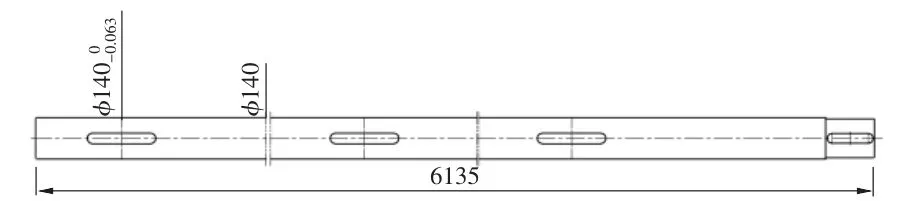

图1 连接轴

图2 接料臂

2 连接轴与接料臂原加工工艺分析及检测

2.1 连接轴加工工艺

(1)调质处理:240~260HB;

(2)车:车轴各部尺寸成活(设备:C6140);

(3)钳:以轴中心找正,划十字线、划4 处键槽加工线;

(4)铣:按线找中、找正,铣键槽成活(设备:X2012)。

2.2 接料臂加工工艺

(1)钳:根据非加工面,划找正线,划A、B 面加工线、φ140 孔加工线;(2)镗:按线找正,镗φ140 孔;铣A、B 面成活;(3)钳:以φ140 孔及A、B 成活面为基准,划36 键槽加工线及找正线;(4)插:按线找正插36 键槽成活。

2.3 加工工艺分析

由连接轴加工工艺可知,连接轴上的4 个键槽是在龙门铣上一次装夹完成的,其加工误差由龙门铣设备精度决定。通过检测连接轴4 处键槽配合面位置误差为0.5mm(轴弯曲0.5mm),各处键槽中心与轴中心误差在0.04mm 之内。因此,轴的加工误差不是接料臂A、B 面误差的主要因素。

由接料臂加工工艺可知,加工键槽前接料臂A、B 面已加工完成,以A 面为基准划键槽加工线,此基准正确,但在加工键槽时按线找正,由于人为因素可能会出现找正误差,其会影响到键槽定位面与A 面的垂直度。如果键槽配合面在φ140 圆周上移动0.1mm,键槽中心平面相对于A 面旋转了4′23″,其反映到接料臂A 点则误差1mm(根据三角形相似定理:0.1/70=t/793,t=1.13)。接料臂加工时,误差方向不同,反映到A 点则有高、有低。通过将3 个接料臂分别装配到连接轴同一个键槽,测量A 面与相邻同一个接料臂A 面高度误差最大为4mm。由此看来,产生A 面误差的主要原因是接料臂加工。

通过以上分析,要想满足装配要求,使A 面高度一致,必须改进接料臂加工工艺。

3 接料臂加工新工艺

(1)钳:根据各部加工余量,划找正线、φ140 孔加工线;

(2)镗:按线找正,镗φ140 孔;

(3)钳:以φ140 孔中心线为基准,根据A、B 面加工量,划36 键槽找正线与加工线、划A、B 平面加工线(A、B平面加工线只需划一件);

(4)插:按线找正,插36 键槽成活;

(5)铣:加工第一件时,按线找正,工装定位,将工装中心位置定为0 点。加工A、B 面成活,并记录成活位置坐标点。

4 料臂加工工装与使用

4.1 料臂加工工装

为保证料臂加工质量,设计了一套加工工装,如图3。

工装由固定轴1、固定板2 组成。固定轴上铣一个36键槽;端面钻一个M20 深40mm 的螺纹孔。固定板中心车一个φ120 孔与固定轴一端装配后焊接到一起。

4.2 工装使用方法

工装使用方法如图4 所示。

工装1 用螺栓固定到弯板5;接料臂4 通过键3 周向定位装到工装固定轴,轴向用压盖6 定位。弯板5 在工件找正后,固定到镗床工作台。加工首件A、B 面时,按线找正后,将工装及弯板固定牢,将工件轴孔中心定为坐标0 点;A、B 面加工成活时,记录成活位置坐标点。从加工第二件开始,工装、弯板位置不动,只需更换工件,按第一件所记录的成活位置坐标点成活即可。

5 使用效果

图4 接料臂工装1.工装 2.M20 螺栓 3.36 键 4.接料臂 5.弯板 6.压盖

通过实践,用工装定位加工料臂A、B 面,既节省了A、B 面划线工序及加工找正时间,提高了工作效率,又保证了产品质量。用工装定位加工的6 件料臂装配后A 面误差减小到0.6mm 之内。此加工方法在同类零件加工中值得推广。