铝薄板模拟分层缺陷的阵列涡流检测仿真

吴 伟,金翠娥,危 荃,邬冠华,赵 聪

(1.南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;2.上海航天精密机械研究所,上海 201600)

冷轧薄板因具有良好的冲压成型、抗疲劳、抗腐蚀、高强度、高塑性等优势,在汽车、家电等行业的应用越来越广泛。薄板在加工过程中,可能会产生裂纹和分层等缺陷,表面裂纹类缺陷会在薄板反复冲压加工过程中生长最终导致薄板断裂[1],分层类缺陷如冷扎钢板分层缺陷在实际检测中占总缺陷的50%[2]。钢板分层类缺陷降低了承受载荷的有效厚度,特别是降低了钢板分层同方向的承载能力和该处薄板的抗弯曲性能;分层缺陷的边缘尖锐,对应力作用敏感,会引起严重的应力集中,在使用过程中造成应力疲劳[3]。

国内外很多学者在薄板类工件无损检测方面进行了研究。吴永桥等对薄板类工件进行模态分析,通过模态分析对薄板类工件进行检测[4]。吴时红等利用超声板波对钢薄板分层进行检测,发现超声板波对平行于表面的分层缺陷有较好的检出率[5]。许蕾等对薄板检测的超声信号进行小波包处理,通过能量向量直接判断薄板的健康状况[6]。李彬使用振动红外热成像对铝薄板裂纹检测时,利用去除背景算法检测紧贴微裂纹[7]。

针对金属薄板类工件缺陷判定以及如何准确地对缺陷进行定性定量、实现大面积薄板快速检测仍是需解决的难题。笔者以铝薄板为对象,建立薄板三维有限元模型,通过构建单线圈简化模型,研究阵列涡流检测分层类缺陷时缺陷信号规律,并通过试验验证仿真结果正确性,为铝薄板的阵列涡流检测工艺制订通用理论依据,实现薄板的快速检测。

1 涡流检测及阵列涡流检测原理

1.1 涡流检测原理

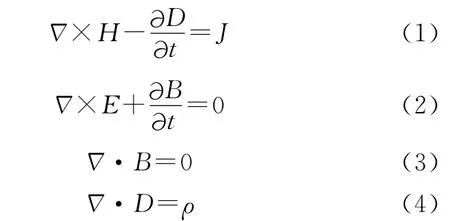

在理论上,一般是对处于时变电磁场中的物体及其周围的空间列出麦克斯韦方程组及边界条件,然后求解计算。其中,微分形式的麦克斯韦方程组为:

式中:H为磁场强度(A/m);E为电场强度(V/m);B为磁感应强度(T);D为电位移矢量(C/m2);J为电流密度(A/m2);ρ为自由电荷体密度(C/m3);t为时间(s)。

介质描述方程如下式(5)~(7)描述在电磁场作用下介质的宏观电磁特性。

式中:ε为介电常数(F/m);εr为相对介电常数;ε0为真空介电常数,ε0=8.854×10-12F/m;μ为磁导率(H/m);μr为相对磁导率;μ0 为真空磁导率,μ0=4π×10-7H/m;σ为电导率(S/m)。

由此可推导出,磁场在导体中分布即渗透方程

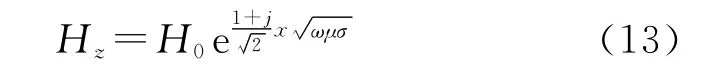

对于半无限大导体(x>0),交变电流(角频率ω=2πf)在平行yz面某处沿x方向流动,此时的渗透方程只含有Hz分量的标量方程[8]:

其中,

所以得出,

对于沿x轴延伸的半无限大导体,磁场强度不可能无限大,表明c2=0,此时

“一个虚拟的地球。”“颜姨”似乎知道米多在想什么,“绝大多数人类不会去反思自己,只是麻木地生活着。只有极少数人会有所察觉,我们称之为‘觉醒者’。像这类人,一旦意识清醒,就得结束他的世界。因为他们的存在,会给剩余的人类带来很多的麻烦,这关乎着人类的存亡。”

如令x=0处Hz=H0,则

此时导体中的涡流场中有

假设x=0 处电流密度为,由式(13)~(14)可推导出导体内涡流场密度分布如下:

表明导体内的涡流流动随着深度的增加,电流密度减低,相位滞后。

1.2 阵列涡流检测原理

阵列涡流检测原理和常规涡流检测原理相同,当导体置于交变磁场中,导体中有感应电流产生即涡流。由于导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化,会导致感应电流的变化,并引起检测线圈电压和阻抗的变化。通过对线圈电压和阻抗进行分析,即可间接地发现导体内缺陷的存在。

阵列涡流是多个普通涡流探头组合,不仅是在位置上进行组合而且在扫查时序上也进行编排,如图1 所示。通过电子模拟扫查代替机械移动扫查,大大提高了检测效率,实现快速检测,如图2所示。

图1 阵列涡流检测仪基本原理

图2 双探头和阵列探头扫查示意

涡流检测中,涡流线圈的灵敏度是一项重要指标,主要受线圈产生的磁场分布影响。涡流线圈几何尺寸主要影响涡流场径向分布,而激励频率影响涡流场深度方向上分布[9-10]。选用的探头包含32个线圈,交错排成4排,每排长度为67mm,探头分辨率为2.1 mm。探头扫查每一步需要8 个时隙,每个时隙2 个线圈激励,同时4 个线圈用于接收。接收线圈信号在软件中进行位置矫正,等效于每步扫查分为16 个工作时隙,每个时隙内一组线圈激励,另一组线圈接收。

2 涡流阵列传感器检测仿真

2.1 检测对象模型

图3 仿真模型扫查示意

运用ANSYS软件来实现对包含分层缺陷的铝合金薄板仿真检测。由于阵列涡流检测系统的探头组是在时序上进行编排的,在某一时刻只有一个线圈作为激励,这样可以降低由于激励探头之间互感造成磁场叠加[11]。因此,可将阵列涡流检测模型简化为单个线圈激励,单个线圈接收的双线圈模型。当线圈组穿过缺陷的过程中感应信号幅值先增后减,在激励线圈位于缺陷中心某处时感应线圈信号幅值最大。因此,仿真时可用感应线圈最大信号幅值作为缺陷的感应信号。

2.2 仿真参数

整个仿真模型采用三维节点法,对空气、铝板、线圈单元赋予SOLID97单元属性,分层缺陷选择空气填充。同时,使用CIRCU124单元建立激励和信号采集电路,并实现与线圈耦合。分层缺陷模型以及扫查所需线圈模型尺寸分别如表1所示,线圈尺寸和OLYMPUS SAB-067-005-032 相 近。除此以外,铝板电导率σ=35.2 MS/m,相对磁导率μr=1。有限元网格划分时,缺陷区域最密,逐渐向外稀疏;由于涡流集肤效应,表层网格最密,深层网格划分较稀疏,如图4所示。空气层包含整个仿真模型并做自由划分,划分后,对其外边界施加磁通量平行边界条件,求解后,分析电路单元中的场路耦合单元的电压参量。

表1 分层缺陷尺寸和线圈尺寸 mm

图4 铝薄板和线圈的有限元网格划分

3 模拟分层缺陷检测

选用4mm 厚的LF6Y2铝板(如图5所示)为对象,在试板背面用系列平底孔模拟内部分层缺陷。分层模拟缺陷由直径分别为8,10,12mm 和埋深分别为0.5,1.0,1.5,2mm 的12个平底孔组成。

阵列涡流检测设备主要包括配有ECA 微型组件的OmniScan MX 检测仪、SAB-067-005-032型号探头、ENC1-5-DE(12转/mm)型号编码器。软件部分:MXE-2.0版本。

图5 铝试验件结构图及实物形貌

4 仿真与试验结果

在给定探头的条件下,通过仿真和试验,确定阵列涡流最佳检测频率,并实现模拟分层缺陷检测的定量分析。

4.1 激励频率对感应信号的影响

在固定线圈尺寸后,选择合理的激励频率对检测灵敏度有至关重要的作用。为达到对直径为8mm,厚度为60μm,埋深为2 mm 的分层缺陷有足够的灵敏度,需要分析频率对感应信号的影响,结果如图6所示。由图可以看出,仿真和试验结果趋势一致,即激励频率在3~7kHz范围时,对埋深为2mm 的分层缺陷具有一定的灵敏度,灵敏度在5kHz附近达到最大值。

图6 感应信号随激励频率的变化趋势

4.2 分层埋深对线圈感应信号的影响

在仿真中对不同直径大小分层缺陷的埋深进行调整,分析分层埋深对线圈感应信号的影响,并与试验结果对比,如图7 所示。结果表明,仿真和试验结果趋势一致,即随着埋深的增加,相同尺寸的分层缺陷感应信号幅值降低,相位滞后角递增。

图7 感应信号随分层埋深的变化趋势

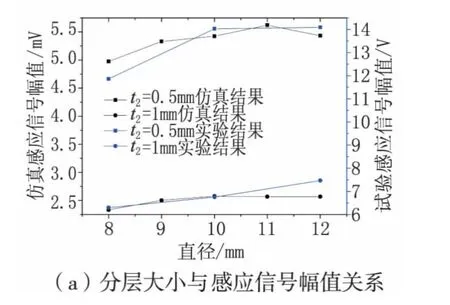

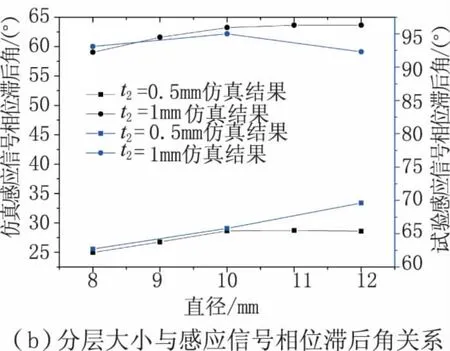

4.3 分层大小(径向)对线圈感应信号的影响

在仿真中固定分层缺陷埋深为0.5,1.0 mm,对分层缺陷的直径做调整,分析分层缺陷径向大小对线圈感应信号的影响,并与试验结果对比,效果如图8所示。结果表明,仿真和试验结果一致,分层缺陷直径D在8~10 mm 范围内,感应信号幅值随着缺陷径向大小增大。当分层缺陷直径D在10~12 mm 范围内时,感应信号幅值趋于平衡。

图8 感应信号随分层大小变化趋势

5 结果分析及结论

在检测中激励电路和被测物体间的关系如图9所示。图中U0为激励信号,R0为分压电阻,C为并联谐振电容,R1为激励线圈等效电阻,L1为激励线圈等效电感,R2为被检件等效电阻,L2为被检件等效电感。

图9 激励电路等效模型

在阻抗分析法中,将副边阻抗向原边折合,折合后电路图如图10所示。此时,激励电路表现为典型的RLC串联电路,由于感抗、容抗随频率波动,因此流经激励线圈的电流也随频率波动。RLC 串联电路电流幅频特性如图11所示,当频率f为谐振频率时,此时电路中电流值最大,所激发的涡流场密度也越大。说明探头标称频率5kHz为检测灵敏度最高处。

图10 耦合等效电路

在半无限平面导体内,磁场强度和电流密度的幅值是随着深度的增加而降低的,将降至表面的36.7%处,即达到涡流场的标准渗透深度为:

图11 RLC串联电路幅频特性曲线

实际检测中,选择2.6δ作为有效渗透深度。经测量试验件的电导率为35.3 MS/m,所以当频率为3~12kHz时,涡流场深度为4.023~2.011 mm。因此,对于埋深小于2mm 分层类缺陷,在给定检测频率(5kHz)条件下,埋深越浅的缺陷感应电压越大,但是相位滞后角随埋深增加而增大。扫查同一埋深缺陷时,分层缺陷尺寸越大得到的感应电压越大,而相位值基本不变。原因在于,随着分层缺陷径向大小增大,缺陷对涡流场的影响越来越大,但是涡流场的径向范围是由线圈尺寸决定的[12],因此缺陷增大到一定程度逐渐趋于平稳。

[1]钟声.冷轧薄板表面缺陷产生原因综述[J].四川冶金,2007,29(3):23-26.

[2]李小进,刘许龙,康民,等.板波检测冷轧高强度钢薄板分层的研究[J].无损探伤,2013,37(6):10-12.

[3]于建文,谭云松.钢板分层问题的探讨[J].锅炉制造,2001,3(1):46-47.

[4]吴永桥,顾伯达,张光颖,等.薄板结构的模态分析[J].武汉理工大学学报,2001,23(4):99-101.

[5]吴时红,何双起,陈颖,等.金属薄板超声无损检测[J].宇航材料工艺,2007(6):124-126.

[6]许蕾,丁克勤.小波包分析在薄板腐蚀检测中的应用[J].电子测试,2012(2):23-26.

[7]李彬.铝合金薄板裂纹的振动红外热像无损检测[J].航天制造技术,2013,6(3):65-65.

[8]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

[9]王鹏,丁天怀,付志斌.平面电涡流线圈的结构参数设计[J].清华大学学报:自然科学版,2007,47(11):1959-1961.

[10]王春兰,张钢,董鲁平,等.电涡流传感器的有限元仿真研究与分析[J].传感器与微系统,2006,25(2):41-43.

[11]宋凯,刘堂先,李来平,等.航空发动机涡流叶片裂纹的阵列涡流检测仿真研究[J].航空学报,2014,34(1):6-9.

[12]孙金立,陈新波.放置式探头检测工件时特征频率的计算[J].无损检测,2001,23(5):185-189.