基于酸腐蚀的板式氯丁橡胶支座受压试验研究*

张延年 马 良 刘 宁 郑 怡 沈小俊 高 飞

(沈阳建筑大学土木工程学院1) 沈阳 110168) (辽宁省建筑材料监督检验院2) 沈阳 110032)(重庆市公路工程质量检测中心3) 重庆 400060)

隔振技术对于降低桥梁地震反应具有良好的效果[1],公路桥梁橡胶支座具有构造简单、价格低廉、无需养护、易于更换、缓冲隔振等优点,因而被广泛应用于公路桥梁中.国外很多国家针对橡胶支座的可靠性和耐久性等都出台了相关规范及标准,我国也针对橡胶支座颁布了多部有关橡胶支座的设计规范、规程细则、指南、手册等[2],其中对氯丁橡胶支座提出了相关试验方法、检测方法等.李慧、由世岐等[3-4]研究了低温条件对橡胶支座垂直压缩刚度和水平刚度的影响.许冬华[5]等研究了不同环境温度对支座抗压弹性模量、抗剪弹性模量的影响.但是基于酸腐蚀的公路桥梁板式氯丁橡胶支座的研究十分匮乏,考虑酸腐蚀条件下的氯丁橡胶支座的受力性能研究具有重要的意义.因此对公路桥梁板式氯丁橡胶支座进行不同时间长度的酸腐蚀处理,并对其受压性能进行试验研究.

1 试验概况

1.1 试件设计

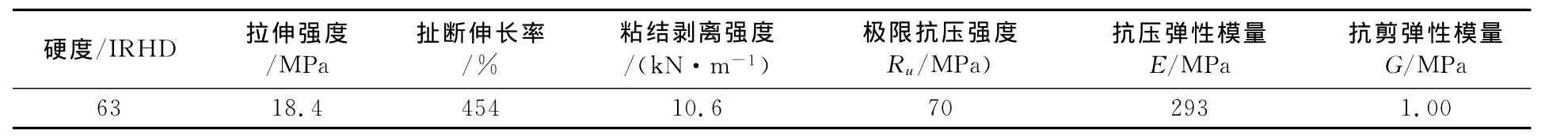

根据公路桥梁板式氯丁橡胶支座规格系列[6]选取公路桥梁板式氯丁橡胶支座的规格为GJZ200×300×41(CR),试件由衡水鑫力工程橡胶有限公司提供,其材料属性见表1.

表1 氯丁橡胶支座材料属性

氯丁橡胶支座共分为5组试件,其中1组为标准试件,在自然条件下不做任何处理,其他4组试件分别进行20,40,60,80d的酸腐蚀处理,试件分组情况见表2.

表2 氯丁橡胶支座酸腐蚀处理分组

1.2 试件酸腐蚀处理

4组进行酸腐蚀处理的公路桥梁氯丁橡胶支座都浸泡在3.0%的硫酸溶液中,根据表2的要求对试件进行不同天数的腐蚀,图1为正在进行酸腐蚀处理的公路桥梁板式氯丁橡胶支座.

图1 试件酸腐蚀形态

1.3 试验装置及测试方法

试验在沈阳建筑大学结构工程实验室进行.采用5 000kN压力试验机进行竖向加载,测点布置如图2所示,W1~W6为位移计,W1~W4分别测量试件水平方向位移,W5和W6分别测量试件两端竖向位移;Y1~Y12为应变片,分别对试件的局部应变进行监测.

图2 测点布置图

1.4 加载制度

首先进行预压.将压应力以0.03~0.04 MPa/s速率连续地增至平均压应力σ=10MPa,持荷2min,然后以连续均匀的速度将压应力卸至1.0MPa.然后进行正式加载,采用分级加载,加载自1.0MPa开始,将压应力以0.03~0.04 MPa/s的速率均匀加载,每级荷载增量约为2 MPa,每级持荷2min,待稳定后采集支座各个方向变形值,再进行下一级加载,直至加载到10 MPa,然后以连续均匀的速度卸载至压应力为1.0 MPa.10min后进行下一加载循环,加载过程连续进行3次,最后1次直接加载至试件抗压强度不小于70MPa,试件发生破坏.要求相同位置的各测点测得的数据基本保持一致,偏差控制在15%左右.

2 试验现象分析

在竖向荷载加载至开裂荷载前,试件的水平和竖向方向位移均随荷载增加不断增大.当竖向荷载加载至开裂荷载左右时,试件上下表面的4个边缘开始出现细微裂缝.继续增加荷载,裂缝长度和宽度随荷载增大继续增加,水平方向位移也急剧增加,竖向压缩变形却随荷载的增加变化缓慢.当荷载加载至试件的破坏荷载时,试件的裂缝基本不再增加,各个方向的位移也变化较小.酸腐蚀后的氯丁橡胶支座的弹性阶段明显缩短,且腐蚀时间越长,弹性阶段越短,且更容易发生脆性破坏.

3 试验结果分析

3.1 各项指标对比分析

分别对支座外形的初始尺寸和腐蚀后的尺寸进行测量,采用钢直尺、游标卡尺及量规进行量测;支座外观质量采用目测方法或量具逐块进行检查,不同腐蚀条件下公路桥梁氯丁橡胶支座的尺寸变化、极限抗压强度和压应力为70MPa下对应的各向位移见表3.

表3 氯丁橡胶支座各项指标对比

不同腐蚀条件下的公路桥梁板式氯丁橡胶支座尺寸有微小变形,但没有出现侧面裂纹、钢板外露、掉块、崩裂等现象,符合规范中的规定.对比5组试件的极限抗压强度,经过酸腐蚀处理过的极限抗压强度要低于标准试件的极限抗压强度.随着腐蚀程度的加深,公路桥梁板式氯丁橡胶支座的极限抗压强度有逐渐降低的趋势.

3.2 极限抗压强度分析

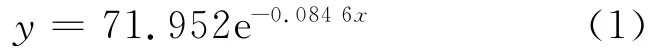

根据文献[7],沈阳每年发生酸雨的频率约为16.69%,采用3.0%的硫酸溶液进行20d快速腐蚀相当于1a的酸雨腐蚀.采用最小二乘法拟合50a的氯丁橡胶支座的极限抗压强度衰减曲线如图3所示,其衰减模型为

式中:x为腐蚀年数;y为极限抗压强度.

图3 极限抗压强度衰减曲线

公式计算值与试验实测结果进行对比分析,公式计算值与试验实测结果的比值平均值为1.0034,标 准 差 为 0.051,变 异 系 数 为0.051,结果表明公路桥梁板式氯丁橡胶支座的极限抗压强度的衰减模型拟合公式与实际情况符合较好.

3.3 竖向刚度分析

实测压缩竖向刚度为

式中:P1为第3次循环加载时的较小压力;P2为第3次循环加载时的较大压力;Y1为第3次循环加载时的较小位移;Y2为第3次循环加载时的较大位移.

竖向荷载与竖向刚度曲线见图4.公路桥梁板式氯丁橡胶支座的竖向刚度与竖向荷载有关,随着竖向荷载的增大,竖向刚度呈逐渐下降的趋势.5组试件中经过酸腐蚀处理的公路桥梁板式氯丁橡胶支座的竖向刚度要小于标准试件.

图4 荷载-竖向刚度曲线

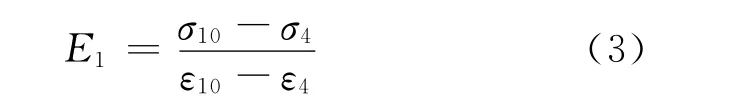

3.4 弹性模量分析

实测抗压弹性模量为

式中:E1为试样实测抗压弹性模量计算值,精确至1MPa;σ4,ε4分别为第4MPa级试验荷载下压应力和累计压缩应变值;σ10,ε10分别为第10 MPa级试验荷载下的压应力和累计压缩应变值.

图5 抗压弹性模量衰减曲线

采用最小二乘法拟合成50年氯丁橡胶支座的抗压弹性模量衰减曲线(见图5),其衰减模型为:

式中:x为腐蚀年数;z为抗压弹性模量.

抗压弹性模量试验实测值与计算值对比见表4,公式计算值与试验实测值的比值平均值为1.005 5,标准差为0.011,变异系数为0.010,结果表明抗压弹性模量的衰减模型与实际符合较好.

表4 抗压弹性模量试验实测值与计算值对比MPa

4 结 论

1)腐蚀时间越长,公路桥梁板式氯丁橡胶支座的局部变形越明显,弹性阶段缩短,更容易发生脆性破坏,加载后的试件四边橡胶裂缝开裂越大,钢板外露现象明显.

2)经过酸腐蚀处理的公路桥梁板式氯丁橡胶支座的抗压承载能力和极限抗压强度小于标准试件,其下降趋势比较明显.采用最小二乘法建立的氯丁橡胶支座极限抗压强度衰减模型与实际情况符合较好.

3)酸雨腐蚀对公路桥梁板式氯丁橡胶支座的竖向刚度和实测弹性模量影响较大,且下降趋势十分显著,采用最小二乘法拟合的氯丁橡胶支座抗压弹性模量衰减模型与实际情况符合较好.

4)当腐蚀到一定程度,极限抗压强度、竖向刚度和抗压弹性模量等已无法满足实际工程要求,建议在实际工程中要避免氯丁橡胶支座受到酸腐蚀的破坏.

[1]马涌泉,陈水生.基于自振与频谱特性影响的LRB连续梁桥隔震效果研究[J].武汉理工大学学报,2011,33(7):101-106.

[2]中华人民共和国铁道部.铁路桥梁板式橡胶支座TB/T1893—2006[S].北京:中国标准出版社,2007.

[3]李 慧,邓学晶,杜永峰,等.寒区叠层橡胶隔震支座拟静力试验研究[J].低温建筑技术,2003(4):33-35.

[4]由世岐,刘 斌,楼永林.低温环境对叠层橡胶支座变形特性影响的试验研究[J].东北大学学报:自然科学版,2005,26(3):297-299.

[5]许东华,吴华丰,王建芬.环境温度对氯丁橡胶支座压剪性能试验的影响[J].公路,2010(1):76-78.

[6]中华人民共和国交通运输部.JT/T663—2006公路桥梁板式橡胶支座规格系列[S].北京:中国标准出版社,2007.

[7]洪 也,董德文,马雁军.2004~2008年辽宁酸雨时空分布特征研究[J].气象与环境学报,2009,25(2):28-32.