上下交叉隧道爆破振动控制技术研究

于建新,陈卫忠,2,杨建平,杨 帆,李 明,匡岳林,戴永浩

(1.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室,武汉 430071;2.山东大学 岩土与结构工程研究中心,济南 250061;3.东莞高速公路发展有限公司,广东 东莞 523000)

1 引言

随着国民经济的发展,地下空间得到空前利用,新建结构物邻近既有结构物、小净距平行隧道、上下交叉隧道等形式的近接施工工程大量涌现[1]。钻爆法作为新奥法施工的主要方法之一,仍然是目前我国硬岩隧道建设的主要施工方法。钻爆施工,不可避免会对周围的构筑物产生振动危害,如何保证隧道钻爆施工的顺利进行以及减小对既有构筑物的影响一直是爆破界的研究热点。然而目前对靠近既有建筑物和小净距隧道等近接工程的爆破振动问题均有研究,对于上下交叉近接隧道的动力影响研究相对较少[1-2]。

龚伦、仇文革等[1-2]研究了上下交叉的近接隧道在爆破荷载作用下的相互影响,结果表明采取台阶法、控制循环进尺、减振爆破技术、振动监测等合理有效的施工对策可降低对既有隧道的影响,经验公式的计算结果作为预测及警示是偏于安全、可行的,数值模拟分析结果比经验公式更接近工程实际。姜德义等[3]的研究结果表明,萨道夫斯基经验公式在爆破安全距离小于15 m时预测结果与实测结果差距较大;迎面逼近的掌子面爆破时在既有隧道近侧的拱顶、拱肩测得振速值最大,同侧拱脚与另侧相应测点处振速值很小。钟冬望等[4]以扒挪块隧道上穿狮子口隧道为背景,对既有隧道衬砌的质点振速及应力分布进行了分析,结果表明垂直方向振速峰值比其他两个方向大,拱顶以及底板单元的主要拉伸应力为水平方向,垂直振速并不能完全代表围岩的受力状况。徐顺香[5]针对超小净距交叉隧道施工,提出了下导坑领先再分3步全断面扩大的爆破开挖方法,并通过现场监测验证了方案的可行性。叶培旭等[6]研究了南山下隧洞下穿钱仓山隧道过程中爆破施工对既有隧道的振动影响,实测结果表明,(1)迎爆面位置影响既有隧道断面的爆破振动速度分布,震源距离测点大于30 m时,距离是爆破振动的主要影响因素,震源距离测点小于30 m时,主要影响因素则是装药量与距离;(2)岩体越坚硬完整,爆破振动波传播衰减越慢。结合现场情况提出了一些降振措施。

由以上分析可以看出,对于上下交叉隧道工程已有研究,但对隧道爆破振动监测及控制的现场监测仍相对较少,多以数值模拟为主要手段。很多研究工作主要针对具体工程进行研究,应用性不强,研究内容尚不充分。尤其在两隧道空间斜交叉时,如何确定爆破振动控制范围,以及在隧道爆破施工时人员无法进入既有隧道,如何开展实时监测等方面仍然欠缺。上下交叉隧道空间关系复杂,给施工带来了很大的难题,如何快速、安全、有效地施工给隧道爆破控制提出了挑战。本文结合走马岗隧道上穿既有东深供水隧洞工程,通过现场实测监控量测及数值模拟分析,对上下斜交叉隧道爆破施工控制技术进行研究,提出切实合理有效的控制措施及监控手段,保证了施工的顺利进行以及两隧道的安全。

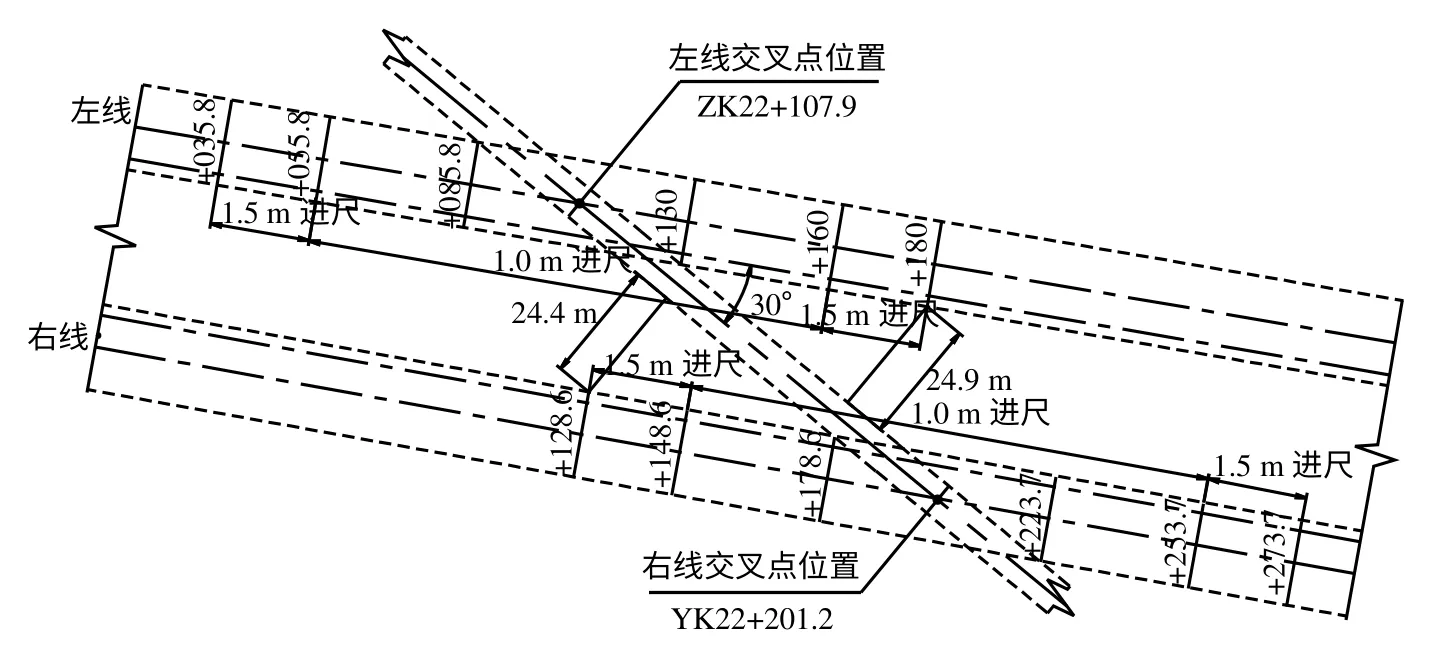

2 走马岗隧道爆破振动监测

新建走马岗公路隧道上穿既有东深供水隧洞工程,上下隧道之间平面线位夹角为30°。走马岗隧道左右线净距28.5 m,左线(开挖断面16.5 m×9.5 m)与东深供水隧洞(净空断面7.2 m×6.4 m)交叉处净距为21.5 m;右线(开挖断面16.78 m×10.11 m)与东深供水隧洞交叉处净距为22.1 m。公路隧道开挖断面较大,两隧道相距较近,同时,公路隧道施工时供水隧洞一直处于供水期,人员无法进入隧道进行实时监控。如何确定合理的安全控制范围以及对既有隧道的振动响应进行监测从而保证施工及既有隧道的安全,是急需解决的重大问题。为提出合理有效的爆破施工方案,首先在公路隧道尚未进入交叉区域时,选择与交叉段岩性一致的工程段进行现场监测,利用经验公式,回归得到走马岗地区的地质条件参数。结合控制标准及现场情况,确定有效的控制范围,提出安全的爆破施工方案。

2.1 监测方案

监测仪器采用成都中科测控有限公司生产的TC-4850爆破测振仪,配备X、Y、Z 三维一体速度传感器,并有与之相匹配的三矢量合成分析软件Blasting vibration analysis(BVA)软件,具体工作示意图见图1。

图1 爆破测振仪工作示意图Fig.1 Working progress of blasting vibration monitoring instrument

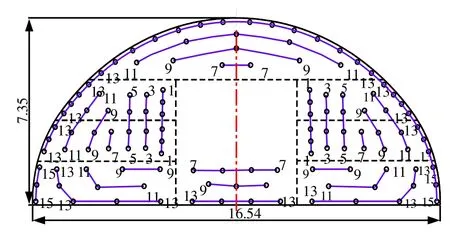

由于供水隧洞处于供水运营期,人员无法进入进行实地监测,故采用在公路隧道内监测的方式来实现。为方便采用大型施工机械,保证施工进度,采用上下长台阶法进行开挖。下台阶开挖高度在1.8 m以内,上台阶开挖断面较大,爆破振动的监测及控制重点针对上台阶展开。隧道上下台阶间距大于50 m,上台阶爆破时,测点布置在上台阶工作面后方两侧边墙上,测点位置距上台阶工作面分别为15、20、25、30 m,距下台阶上表面2 m,测点布置方案如图2所示。

图2 测点布置方案(单位:m)Fig.2 Layout scheme of monitoring points(unit:m)

固定传感器时,首先用电钻在衬砌上打膨胀螺丝孔,采用石膏粉加水调制成浆糊状作为粘结剂将传感器粘在测点表面,用不锈钢夹片加膨胀螺丝固定,保证其可随衬砌同时振动。在安装过程中,垂直方向Z 应该尽量保持与水平面垂直,水平X 方向与隧道轴线平行,水平Y 向垂直隧道壁。为防止爆破飞石的破坏,监测仪器及传感器用加装膨胀螺丝的铁盒一体式保护,现场测点布置见图3。

图3 现场测点布置Fig.3 In-situ layout of monitoring points

非交叉段试验段开挖循环进尺3 m,现场施工单位采用的爆破方案炮眼布置,如图4所示。掏槽型式采用楔形掏槽,药量为34.8 kg,最大段装药量为59.2 kg(13段),毫秒导爆管雷管延时起爆,炸药类型为2号岩石乳化炸药。

2.2 监测数据分析

目前国内外比较公认的预测爆破振动强度的经验公式是萨道夫斯基的经验公式,我国应用较多的也是萨道夫斯基公式,且己编入《爆破安全规程》[7]。通过对隧道爆破的现场振动测试数据进行回归分析,得出走马岗隧道花岗岩地层的萨道夫斯基公式的K、α 值,建立走马岗地区萨道夫斯基公式从而指导现场施工。萨道夫斯基经验公式为

图4 3 m进尺爆破方案炮眼布置(单位:m)Fig.4 Arrangement scheme of blasting holes of 3m footage(unit:m)

式中:V为预测地点的振动速度(cm/s);R为爆破中心与预测地点的距离,简称爆心距(m);Q为炸药量(kg),齐发爆破为总药量,延时爆破为最大一段药量;K、α 分别为爆破中心至计算保护对象间的地形、地质条件有关的系数和衰减指数,可按《爆破安全规程》对爆区不同岩性的K、α 值的取值选取,或通过现场试验确定。

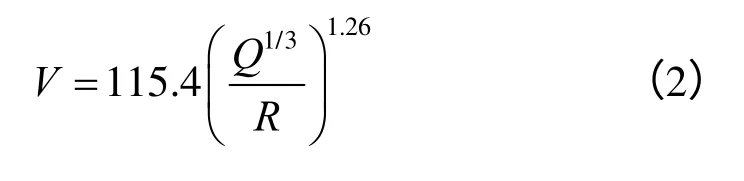

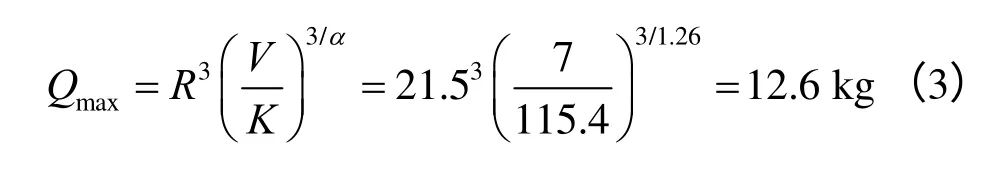

现场监测得到的典型数据曲线如图5所示。根据爆破方案及实际振动监测结果,发现最大振速出现在1段掏槽爆破。当掏槽爆破形成自由面后,其他段别爆破引起的振动速度较小。同时,为反映爆破振动的综合效应,选择合速度作为评价指标。据此,采用Matlab曲线拟合工具箱,得到走马岗隧道花岗岩地质条件下掏槽段爆破引起的质点峰值振动速度(PPV)的萨道夫斯基公式(见式(2)),拟合结果如图6所示,相关系数r=0.82。

图5 典型实测速度时程曲线Fig.5 Typical measured velocity-time curves

图6 掏槽段爆破萨道夫斯基公式拟合Fig.6 Fitting curve of Sadovski formula for cutting holes blasting

监测结果显示,除第1段掏槽段外,其他段别20 m位置处监测最大振动速度均小于7 cm/s。因此振动控制的重点主要放在掏槽爆破段。

2.3 振动控制

走马岗公路隧道施工前期,监测人员对东深供水隧洞情况进行检测发现,由于供水隧洞施工并运行多年衬砌结构强度降低,目前已经存在较多裂隙,且已有多处漏水。据《爆破安全规程》对水工隧道安全振速的规定和广东省水利厅对走马岗隧道与东深供水走马岗隧洞交叉段会议纪要的要求,确定走马岗公路隧道施工时,供水隧洞允许的安全振动速度为7 cm/s。同时,以公路隧道施工时,工作面后方20 m处边墙测点小于7 cm/s的振速为实时监控标准。据此,根据回归得到的萨道夫斯基公式,提出交叉段爆破振动控制的药量与范围。

(1)药量控制

根据回归得到的萨道夫斯基公式,计算距离R取上下隧道间的最小净距21.5 m,安全振速V 取7 cm/s,可得到

施工隧道在穿越东深供水隧洞时,掏槽药量不得超过12.6 kg。

(2)距离控制

按照目前爆破方案,计算药量Q 取34.8 kg,安全振速V 取7 cm/s计算,得到振动控制的最小安全范围:

采用3 m进尺爆破方案进行施工时,施工隧道左线在距离与东深供水30.2 m时及时调整爆破方案,减少进尺,控制药量,以保证振动速度在安全范围之内。

3 走马岗隧道交叉段爆破施工方案设计

根据以上分析结果,结合现场围岩条件相对较好的实际情况,为安全起见,选择走马岗隧道开挖边线与东深供水隧洞边线平面交叉点以外两侧各30 m为交叉段,交叉段两端再向外20 m为过渡段。考虑到两隧道为空间斜交叉,交叉角度为30°,过渡段控制桩号处与东深供水隧洞的水平最近距离为24.4 m,空间最小距离为34 m,满足安全控制范围的要求。具体爆破振动控制范围如图7所示,详细里程区间见表1。

3.1 过渡段爆破方案设计

根据进尺控制范围,结合现场大型施工机械,对走马岗公路隧道穿越东深供水隧洞交叉段过渡段的爆破方案进行详细设计。

图7 交叉段爆破振动控制范围(单位:m)Fig.7 Control range of blasting vibration in cross section(unit:m)

表1 进尺控制Table 1 Control footage

过渡段内采用1.5 m进尺爆破方案,采用毫秒导爆管雷管起爆,为防止震动波的叠加,采用1~19的奇数段共10个段别,掏槽类型为斜眼掏槽,采用分段掏槽的型式,1段掏槽药量为4.0 kg,3段掏槽药量为6.0 kg,最大段为19段周边眼,装药量为20.4 kg,一次起爆药量108 kg。炮眼类型、分段方式和起爆顺序对临近隧道振动有很大的影响[8],为减小对下方隧道的爆破荷载,除底板眼、周边眼外,其他掏槽眼、辅助眼均采用斜眼布置以充分利用掏槽爆破形成的自由面,底板眼左右对称分3个段别起爆,具体炮眼布置如图8所示。

图8 1.5 m进尺炮眼布置方案(单位:m)Fig.8 Arrangement scheme of blasting holes of 1.5 m footage(unit:m)

3.2 交叉段爆破方案设计

为便于现场施工,1.0 m进尺采用与1.5 m进尺爆破方案一致的炮眼布置,炮眼深度及装药量相应减少,1段掏槽药量为3.6 kg,3段掏槽药量为4.8 kg,最大段为19段周边眼,装药量为15.7 kg,一次起爆药量81 kg。

在两隧道交叉段俯视平面图上,当公路隧道与供水隧洞边线开始交叉时,为进一步控制振动,减少一次起爆药量,同时减小最大段起爆药量。爆破方案采用1 m进尺分2次爆破的方式,炮眼布置如图9所示。一次完成整个断面的打眼作业,首先装药爆破红色区域内的I部,然后装药爆破周边剩余的Ⅱ部。I部爆破时,1段掏槽药量为3.6 kg,最大段装药量为4.4 kg,一次性起爆药量30.2 kg。II部爆破时,最大段为13段周边眼,装药量为10 kg,一次性起爆药量50.6 kg。1 m进尺分2次爆破,减少了一次起爆药量和最大段起爆药量,可以有效降低爆破振动速度,减小对下方既有隧道的振动危害。

图9 1.0 m进尺分2次爆破炮眼布置方案(单位:m)Fig.9 Arrangement scheme of blasting holes of 1.0 m footage initiated for twice(unit:m)

4 走马岗隧道交叉段爆破方案验证

4.1 数值仿真验证

根据走马岗隧道施工期爆破施工方案及监测成果得到的振动规律,走马岗隧道爆破开挖引起的最大振动是上台阶第1段掏槽爆破。最大段装药量虽大,但均为周边爆破,已存在较大自由面,爆破对下方隧道的振动影响甚微,因此重点对掏槽爆破进行模拟。结合走马岗隧道围岩地质条件,考虑现场爆破开挖方案,采用动力有限元软件ANSYS/LS-DYNA计算掏槽爆破时引起隧道衬砌的质点振动速度进行数值仿真。对爆破控制范围内的爆破方案分别进行模拟研究,以验证爆破方案的可靠性及控制范围的合理性。

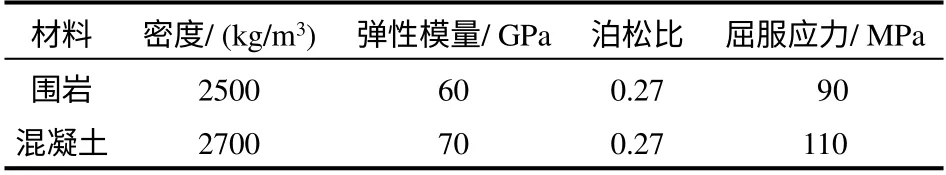

模型以右线超前开挖为例,两隧道最小净距取21.5 m,水平夹角为30°。分析最危险状况,将每种方案爆破时距离下方隧道最近的掌子面桩号为爆源位置。共分7种工况进行模拟,工况1:3 m进尺开挖,桩号YK22+128.6;工况2:1.5 m进尺开挖,桩号YK22+148.6;工况3:1.0 m进尺开挖,桩号YK22+178.6;工况4:1.0 m进尺2次开挖,桩号YK22+201.2(中心线交叉点,最短净距处),工况5:1.0 m进尺开挖,桩号YK22+223.7;工况6:1.5 m进尺开挖,桩号YK22+253.7;工况7:3.0 m进尺开挖,桩号YK22+273.7。采用m-kg-s单位制,SOLID164单元,算法采用Lagrange,模型由炸药、混凝土和岩石三部分组成,模型尺寸160 m×120 m×100 m,其中,工况4(两隧道净距最小)交叉区域两隧道位置关系的三维模型见图10。根据进尺控制范围,选择各7个开挖桩号进行开挖,分别为根据岩石和混凝土选用MAT_PLASTIC_ KINEMATIC模型[9-11],材料参数见表2。炸药选LS-DYNA自带的高性能炸药材料,由关键字MAT_HIGH_EXPLOSIVE_BURN及JWL状态方程定义[9-11],材料参数见表3,炸药的状态方程[12]为式(5)。

式中:A、B、ω、R1、R2、V为炸药状态方程参数;E0为炸药的初始内能。

根据各个爆破方案分别建立模型,考察爆破设计方案条件下,下方供水隧洞衬砌振动响应的峰值速度云图如图11所示。

表2 岩石和混凝土参数Table 2 Rock and concrete parameters

表3 炸药参数[13]Table 3 Explosive parameters

图10 数值计算模型Fig.10 Numerical calculation model of condition 4

从计算结果可以看出,3 m进尺爆破方案条件下施工至安全控制范围时,振动速度最大为1.8 cm/s,满足安全要求,说明安全控制范围的选取合理。采用1.5 m进尺和1.0 m进尺爆破方案施工时,下方供水隧洞衬砌振动响应速度一直控制在范围1.0 cm/s内,说明优化设计方案安全可靠,可以进行现场施工。

模拟结果同时显示,随着上方隧道掌子面开挖推进,下方隧道最大振动响应区域也随之产生相应的变化。当掌子面逐渐接近交叉点时,由于前方未开挖区域岩体结构较为完整,振动衰减小,最大峰值振速均位于爆源前方。当开挖掌子面逐渐远离交叉点时,由于上方隧道开挖卸载,同时距离下方隧道渐远,最大峰值振速出现在两隧道空间位置最近处。相同爆破方案条件下,接近交叉点时的峰值振速比远离时产生的振速大。整个穿越过程中,下方隧道衬砌最大响应速度位置经历了从右侧拱腰→右上侧拱腰→拱顶→左上侧拱腰→左侧拱腰的变化过程。因此,在建隧道上穿既有隧道时,需提前调整爆破方案,并根据隧道相对位置做好针对性的安全防护措施。上方穿越后可适量增大药量和进尺,加快掘进速度以期尽早远离交叉段。

图11 7种工况供水隧洞衬砌振动响应峰值振速云图Fig.11 PPV nephogram of water-supply tunnel vibration response of 7 conditions

4.2 现场实测验证

新建走马岗隧道施工时,对爆破方案进行全程监测。选取典型监测曲线进行分析,20 m处测点的振动速度时程曲线如图12所示。由图中可以看出,各个段别的振动速度相对均衡,没有振动相对较大的情况,尤其是掏槽段振动速度得到了很大的控制。实测数据验证了爆破方案的有效性,振动速度得到了很好的控制。各设计方案现场实测数据统计结果见表4。

图12 各设计方案实测合速度时程曲线Fig.12 Measured velocity-time curves of different designed schemes

表4 不同进尺条件下20 m处的峰值振速对比Table 4 PPV comparison 20 m away in different conditions

采用减小掏槽药量、分段掏槽的方式,掏槽段振动速度得到了很好的控制。其他段别在减小相应药量的情况下,振动速度也得到了满意的效果。虽然出现了最大段振速比掏槽段略大的情况,这是由于最大段均为周边爆破,距离测点相对较近。从周边爆破作用力的方向来考虑,其对下方隧道产生的影响相对较小。整个爆破振动控制范围内,振动速度均控制在4.5 cm/s以内,满足安全控制的要求。

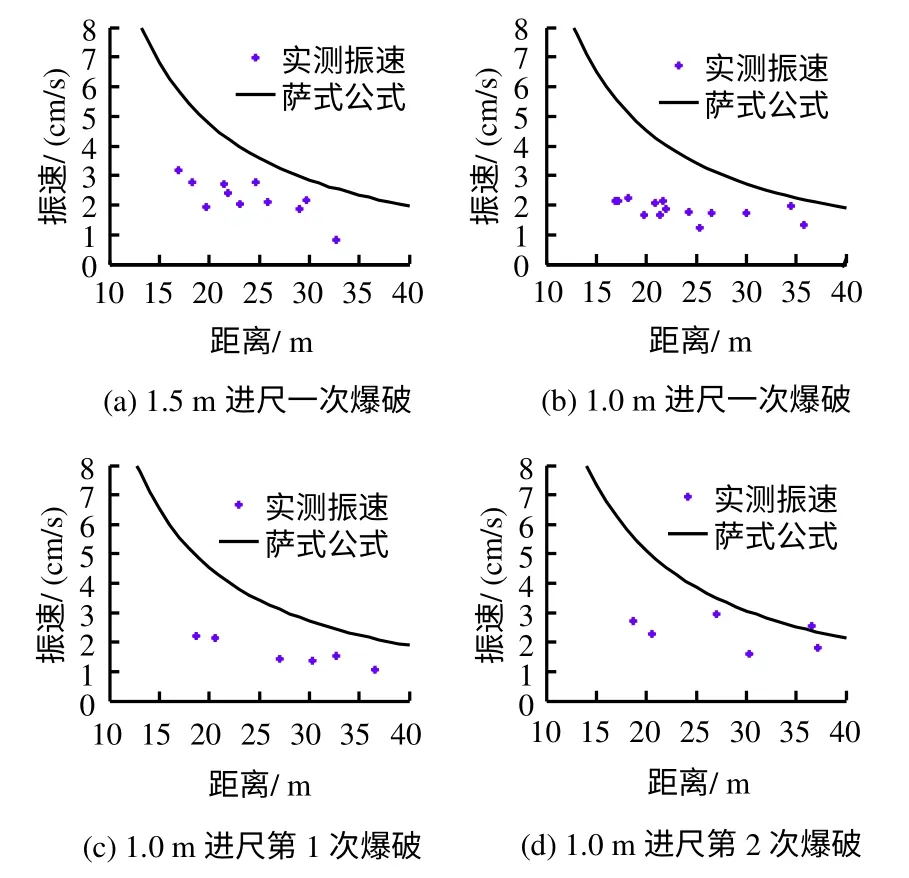

下面将1.5、1.0、1.0 m分2次爆破测得的掏槽爆破段的峰值速度与上文拟合得到萨道夫斯基式(2)进行对比,如图13所示。

由图13可以看出,尤其在20 m范围内,现场实测结果均小于萨道夫斯基经验公式计算结果。由于隧道开挖地质结构的特殊性,萨道夫斯基公式在隧道爆破近区存在较大误差,计算值趋于保守,但足可保证工程施工安全性,有利于保护既有构筑物。2013年12月,东深供水隧洞检修期间,科研人员对供水隧洞的整体结构进行实地观测,发现隧道结构完整,未出现明显的损坏,说明爆破振动控制效果理想。同时,现场爆破振动监测结果理想,说明采用文中阐述的上下交叉隧道爆破振动控制方法及爆破方案安全有效,具有一定的推广价值,对类似工程具有指导意义。

图13 实测数据与萨道夫斯基经验公式(2)的对比Fig.13 Comparison of measured velocity and Sodev's Formula calculated

5 结论

(1)根据现场监测数据,回归分析得到了适用于走马岗监测区的爆破振动速度萨道夫斯基公式K=115.4,α=1.26的值。

(2)考虑两隧道空间关系,采用控制循环进尺、优化雷管段别、分次爆破、充分利用自由面的炮眼布置等措施,详细设计了1.5 m进尺→1.0 m进尺→1.0 m进尺分2次爆破→1.0 m进尺→1.5 m进尺的爆破方案及进尺控制范围,掏槽药量控制在4 kg以内。

(3)通过数值模拟得到,上方隧道穿越前,下方隧道衬砌最大响应速度位于掌子面前方;穿越后位于两隧道最近距离处;整个穿越过程中,下方隧道衬砌响应最大响应速度位置经历了从右侧拱腰→右上侧拱腰→拱顶→左上侧拱腰→左侧拱腰的变化过程。

(4)爆破振动均控制在安全范围内,保证了公路隧道顺利通过既有供水隧洞。现场爆破振动实测结果小于萨道夫斯基经验公式计算结果,尤其在隧道爆破近区相差较大,萨式公式趋于保守。

爆破方案制定后需提前对其进行现场试验验证以保证安全。为防止实际测点布置、仪器误差、数据离散性等方面的影响,建议在监测范围内连续布置多个测点。

[1]龚伦,仇文革.上下交叉隧道近接施工振动影响研究[C]//中国交通土建工程学术论文集.成都:西南交通大学出版社,2006.

[2]仇文革,凌昊,龚伦,等.引水隧洞下穿既有铁路隧道爆破施工振动影响及对策[J].中国铁道科学,2009,30(6):46-53.QIU Wen-ge,LING Hao,GONG Lun,et al.Vibration influence on the existed railway tunnel by blasting construction of underpass diversion tunnel and countermeasures[J].China Railway Science,2009,30(6):46-53.

[3]姜德义,陈玉,任松,等.超小净距交叉隧道的爆破振动监测与控制技术[J].西部探矿工程,2008,20(10):188-191.

[4]钟冬望,吴亮,余刚.邻近隧道掘进爆破对既有隧道的影响[J].爆炸与冲击,2010,30(5):456-462.ZHONG Dong-wang,WU Liang,YU Gang.Effect of tunneling blasting on an existing adjacent tunnel[J].Explosion and Shock Waves,2010,30(5):456-462.

[5]徐顺香.超小净距交叉隧道爆破与安全技术[J].工业安全与环保,2010,36(12):36-37.XU Shun-xiang.Blasting safety technologies in the circumstance of cross tunnels with small interval[J].Industrial Safety and Environmental Protection,2010,36(12):36-37.

[6]叶培旭,杨新安,凌保林,等.近距离交叉隧洞爆破对既有隧道的振动影响[J].岩土力学,2011,33(1):537-541.YE Pei-xu,YANG Xin-an,LING Bo-lin,et al.Vibration effects on existing tunnel induced by blasting of an adjacent cross tunnel[J].Rock and Soil Mechanics,2011,33(1):537-541.

[7]国家安全生产监督管理总局.GB6722-2003爆破安全规程[S].北京:中国标准出版社,2003.

[8]易长平,卢文波.开挖爆破对邻近隧洞的震动影响研究[J].工程爆破,2004,10(1):1-5.YI Chang-ping,LU Wen-bo.A study of the effect of blasting vibration on adjacent tunnel[J].Engineering Blasting,2004,10(1):1-5.

[9]Livermore Software Technology Corporation.LS-DYNA keyword user’s manual[M].California:Livermore Software Technology Corporation,2006.

[10]白金泽.LS-DYNA3D理论基础与实例分析[M].北京:科学出版社,2005.

[11]尚晓江,苏建宇.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2006.

[12]HALLQUIST J O.LS-DYNA theory manual[M].California:Livermore Software Technology Corporation,2006.

[13]叶海旺,王进.节理岩体爆破数值模拟[J].爆破.2009,(4):13-16.YE Hai-wang,WANG Jin.Numerical simulation of blasting in rock mass with joints and fractures[J].Blasting,2009,(4):13-16.